申请日2012.12.19

公开(公告)日2013.05.22

IPC分类号B01D24/46

摘要

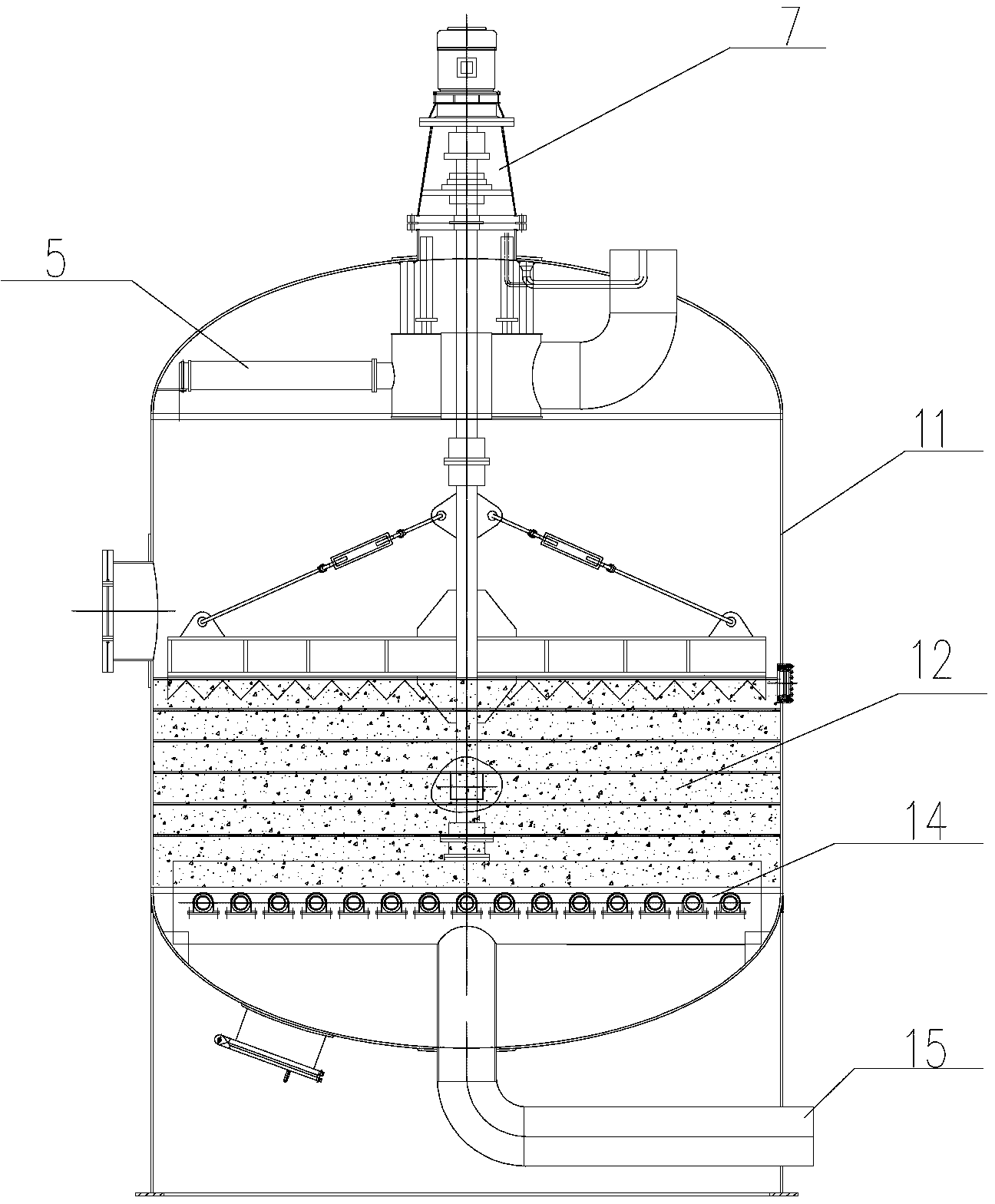

本实用新型涉及一种气液与机械联合搅拌反洗油田高含聚污水过滤装置。解决了油田高含聚污水滤料反洗困难、再生不彻底的难题。该气液与机械联合搅拌反洗油田高含聚污水过滤装置,包括过滤罐(11)、搅拌系统(7)及下布水布气系统(14),过滤罐(11)内设置有滤料(12),其特征是:所述的滤料(12)下方设有下布水布气系统(14),下布水布气系统(14)底面连通有进水进气管(15),进水进气管(15)延伸至过滤罐(11)外,过滤罐(11)上封头处设有搅拌系统(7)及上布水系统(5)。该装置能够实现滤料反冲时间短、反洗彻底,保证滤料再生效果好、延长滤料反冲周期、节约能耗。

权利要求书

1.一种气液与机械联合搅拌反洗油田高含聚污水过滤装置,包括过滤罐(11)、搅拌系统(7)及下布水布气系统(14),过滤罐(11)内设置有滤料(12),其特征是:所述的滤料(12)下方设有下布水布气系统(14),下布水布气系统(14)底面连通有进水进气管(15),进水进气管(15)延伸至过滤罐(11)外,过滤罐(11)上封头处设有搅拌系统(7)及上布水系统(5)。

2.根据权利要求1所述的气液与机械联合搅拌反洗油田高含聚污水过滤装置,其特征在于:所述的下布水布气系统(14)包括总汇管(1),总汇管(1)两侧分别间隔密封连通有分支管(2),分支管(2)壁上分布有布水布气孔(3),分支管(2)外壁套有割缝筛管(4)。

3.根据权利要求2所述的气液与机械联合搅拌反洗油田高含聚污水 过滤装置,其特征是:DN65~100的分支管(2)上开有φ9~12mm的布水布气孔(3),割缝筛管(4)的缝隙为2mm。

4.根据权利要求1所述的气液与机械联合搅拌反洗油田高含聚污水过滤装置,其特征是:所述的搅拌系统(7)包括电机(6)、摆线针轮减速机(8),电机(6)、摆线针轮减速机(8)安装在过滤罐(11)上封头顶部,摆线针轮减速机(8)通过搅拌轴(9)连接有搅拌齿叶(10),搅拌轴(9)末端安装有定位器(13)。

5.根据权利要求4所述的气液与机械联合搅拌反洗油田高含聚污水过滤装置,其特征是:其搅拌齿叶(10)位于滤层表面约50~100mm处。

说明书

气液与机械联合搅拌反洗油田高含聚污水过滤装置

技术领域

本实用新型涉及一种颗粒过滤器,具体涉及一种气液与机械联合搅拌反洗油田高含聚污水过滤装置。

背景技术

随着油田开发的不断深入和三次采油技术的应用,油田注聚时间的延长,含聚污水中的残余聚合物浓度逐渐升高,有的甚至高达400 mg/L,并且保留了一定的黏度值。与常规水驱污水相比,由于残余聚合物的存在,含聚污水黏度升高,水中油滴和固体悬浮物的乳化稳定性显著增强,使得油水分离和含油处理难度加大,采出液水相中保留的黏度及包含的油,截留在过滤器内,经反洗后残余部分,日积月累,是导致滤料板结和再生困难的主要因素。

如何实现板结后滤料的有效再生是高含聚污水过滤技术的关键所在。常规的反洗,滤料表层板结成的球块很难破碎,滤料表面的油污杂质不能有效去除,在投入下一正常滤水周期后,局部负荷增大,杂质会从表面沉入内部,球团逐渐增大,并向滤料的填充深度内延伸,直至整个过滤器失效。从而导致滤料被污染、出水水质变差。

发明内容

为了克服只靠常规反洗滤料困难和再生效果差的不足,本实用新型提供一种气液与机械联合搅拌反洗油田高含聚污水过滤装置,应用该过滤装置滤料反洗后再生效果好,滤罐过滤周期长、在相同反洗时间内,可节约30~40%的反洗水用量。

本实用新型的技术方案是:该气液与机械联合搅拌反洗油田高含聚污水过滤装置包括过滤罐、搅拌系统及下布水布气系统,过滤罐内设置有滤料,所述的滤料下方设有下布水布气系统,下布水布气系统底面连通有进水进气管,进水进气管延伸至过滤罐外,过滤罐上封头处设有搅拌系统及上布水系统。

本实用新型具有如下有益效果:使用该过滤装置是在过滤罐内安装搅拌系统及新型下布水系统,油田高含聚过滤装置工作一个过滤周期后,进行反冲洗时,首先启动搅拌系统,将滤料表层由于污油及各种杂质聚结而成的板结滤料硬壳通过齿状搅拌叶破碎后,再由新型下布水布气系统通入空气进行滤料气洗,最后进行滤罐水洗。搅拌使板结滤料得以破碎,易于再生;气洗使得滤料颗粒间的摩擦力增强,两者作用的叠加加快了滤料上杂质和污染物的去除速度,不仅缩短了水反洗的时间,同时也减少了反洗水用量。因此,气液与机械联合搅拌反洗油田高含聚污水过滤装置,完全能够适应油田聚合物驱三次采油技术的需要,实现滤料的高效快速再生。