申请日2012.02.07

公开(公告)日2012.08.15

IPC分类号C02F11/14

摘要

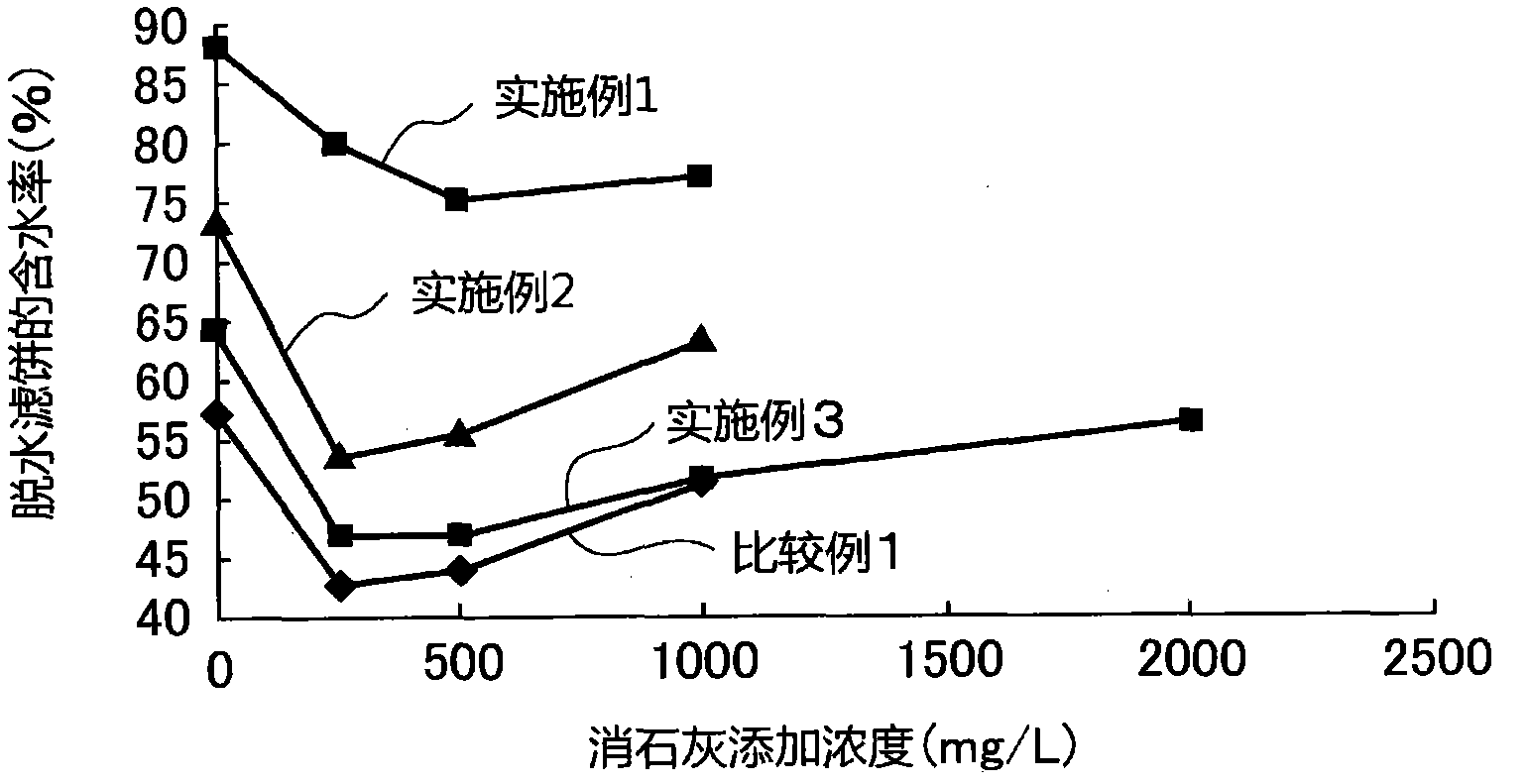

本发明的目的在于提供一种能够通过添加少量消石灰在不使脱水污泥滤饼的量增大的情况下来改善脱水性的污泥脱水方法。本发明提供的污泥脱水方法,其采用脱水机对有机性废水的活性污泥处理时所产生的多余污泥与含有磷酸钙的污泥的混合污泥进行脱水,其特征在于,在该混合污泥中添加100~2000mg/L的消石灰来进行脱水。该有机性废水,是指在液晶显示器制造工厂中的显影废液、抗蚀剂剥离废水和有机酸蚀刻废水等。该含磷酸钙污泥,是指在该液晶显示器制造工厂中使用消石灰对磷酸蚀刻废水进行磷酸不溶解化处理的工序中所产生的含磷酸钙污泥等。

权利要求书

1.一种污泥脱水方法,其采用脱水机针对有机性废水在活性污泥处理时 产生的多余污泥与含有磷酸钙的含磷酸钙污泥的混合污泥进行脱水,其特征 在于,

在该混合污泥中添加100~2000mg/L的消石灰来进行脱水。

2.如权利要求1所述的污泥脱水方法,其特征在于,

添加200~500mg/L的消石灰。

3.如权利要求1或2所述的污泥脱水方法,其特征在于,

有机性废水是指液晶显示器制造工厂的显影废液、抗蚀剂剥离废水和有 机酸蚀刻废水中的至少一种,

含磷酸钙污泥是指用消石灰对该液晶显示器制造工厂的磷酸蚀刻废水进 行磷酸不溶解化处理的工序中产生的含磷酸钙污泥。

4.如权利要求3所述的污泥脱水方法,其特征在于,

在所述多余污泥、所述含磷酸钙污泥与来自采用铝类混凝剂针对通过消 石灰对磷酸蚀刻废液进行磷酸不溶解化处理时的处理水、有机性废水的活性 污泥处理水以及所述混合污泥的脱水滤液进行混凝处理的工序的混凝污泥的 混合污泥中添加所述消石灰来进行脱水。

说明书

污泥脱水方法

技术领域

本发明涉及一种污泥脱水方法,尤其是涉及一种针对有机性废水的活性 污泥处理中所产生的多余污泥与含有磷酸钙的污泥的混合污泥进行脱水的方 法。

背景技术

对污水等有机性废水进行活性污泥处理时所产生的多余污泥,由于其脱 水性差,所以多数情况下在用混凝剂进行混凝处理后通过脱水机进行脱水。 例如,在专利文献1中公开了一种在污泥中添加氯化铁和消石灰并采用压滤 机进行脱水的技术方案。在专利文献1中,对于添加比例而言,相对于污泥 浓度为1.58%的多余污泥,氯化铁为10%(重量%,下同)、消石灰为10% (实施例2);相对于污泥浓度为2.54%的多余污泥,氯化铁为12%、消石 灰为45%(实施例3)。

现有技术文献

专利文献

专利文献1:日本特开平6-99200号

发明内容

如上所述,以往采用脱水机针对有机性废水的活性污泥处理中所产生的 污泥进行脱水时添加的消石灰量多达10~45%。因此,存在脱水污泥滤饼的 量增大并且滤饼处理费增多的问题。本发明的目的在于提供一种能够通过添 加少量消石灰在不使脱水污泥滤饼的量增大的情况下来改善污泥脱水性的污 泥脱水方法。

本发明的技术方案1的污泥脱水方法,其采用脱水机针对有机性废水在 活性污泥处理时产生的多余污泥与含有磷酸钙的含磷酸钙污泥的混合污泥进 行脱水,其特征在于,在该混合污泥中添加100~2000mg/L的消石灰来进行 脱水。

本发明的技术方案2的污泥脱水方法,其是在技术方案1所述的污泥脱 水方法中,添加200~500mg/L的消石灰。

本发明的技术方案3的污泥脱水方法,其是在技术方案1或2所述的 污泥脱水方法中,有机性废水是指液晶显示器制造工厂的显影废液、抗蚀剂 剥离废水和有机酸蚀刻废水中的至少一种,含磷酸钙污泥是指用消石灰对该 液晶显示器制造工厂的磷酸蚀刻废水进行磷酸不溶解化处理的工序中产生的 含磷酸钙污泥。

本发明的技术方案4的污泥脱水方法,其是在技术方案3所述的污泥脱 水方法中,在所述多余污泥、所述含磷酸钙污泥与来自采用铝类混凝剂针对 通过消石灰对磷酸蚀刻废液进行磷酸不溶解化处理时的处理水、有机性废水 的活性污泥处理水以及所述混合污泥的脱水滤液进行混凝处理的工序的混凝 污泥的混合污泥中添加所述消石灰来进行脱水。

在有机性废水的活性污泥处理中产生的多余污泥的脱水性差,但含有磷 酸钙的污泥的脱水性良好。因此,通过混合多余污泥与含有磷酸钙的污泥, 会提高污泥的脱水性。在本发明中,针对该多余污泥与含磷酸钙污泥的混合 污泥,添加100~2000mg/L的消石灰。如此进行,针对通过磷酸钙使脱水性 有某种程度提高的混合污泥添加少量消石灰,能够发现混合污泥的脱水性有 显著提高。本发明就是基于上述见解而完成的。