申请日2012.02.03

公开(公告)日2012.07.04

IPC分类号C02F9/04; C02F1/56; C02F1/52; C02F1/66

摘要

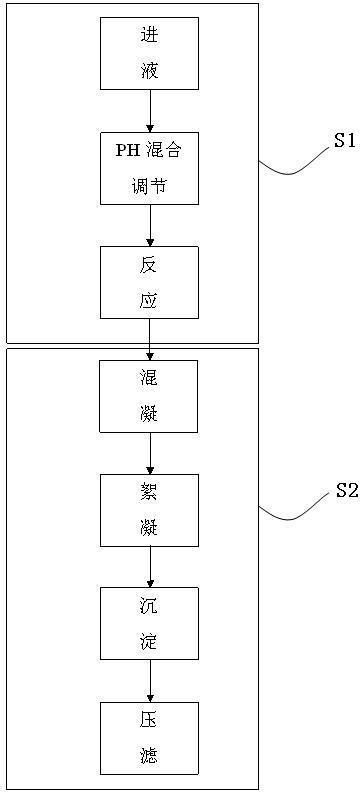

本发明提供一种印制线路板高浓度有机废水和酸性废液综合预处理工艺,包括PH混合调节、混凝、絮凝、沉淀、压滤等过程。该PH混合调节过程通过加入印制线路板生产产生的酸性废液调节PH为6.5~7,该混凝过程中加入无机聚合物形成小颗粒悬浮物,该絮凝过程中加入高分子有机聚合物形成大颗粒沉淀物,该沉淀过程采用自然沉淀法,该压滤过程使用板框压滤机进行泥水分离。本发明的高浓度有机废水和酸性废液综合预处理工艺,遵循“以废治废”的原则,利用印制线路板生产制程中产生的酸性废液,对生产中产生的高浓度有机废水进行综合预处理,废水得到预处理同时,降低废液处理成本,降低人工操作强度,环保效益和经济效益显著。

权利要求书

1.印制线路板高浓度有机废水和酸性废液预处理工艺,包括PH混合调节、混凝、絮凝、沉淀及压滤过程,其特征在于,

所述PH混合调节过程是在高浓度有机废水中加入印制线路板生产制程中产生的酸性废液,调节PH到6.5~7之间;

所述混凝过程是在PH混合调节过程完成后,加入无机聚合物反应形成小颗粒悬浮物;

所述絮凝过程是在混凝过程形成悬浮物后,加入高分子有机聚合物形成大颗粒沉淀物;

所述沉淀过程是在反应容器中自然沉淀,达到分离一部分上清液效果;

所述压滤过程是利用板框压滤机滤布的透水性,在一定压力作用下,将沉淀过程产生的下层沉淀和夹带的水份进一步分离。

2.根据权利要求1所述的印制线路板高浓度有机废水和酸性废液综合预处理工艺,其特征在于,所述酸性废液为微蚀废液、酸性除油废液或酸性清洗废液。

3.根据权利要求1所述的印制线路板高浓度有机废水和酸性废液综合预处理工艺,其特征在于,所述混凝过程中无机聚合物为质量分数为10%的聚合硫酸铁。

4. 根据权利要求1所述的印制线路板高浓度有机废水和酸性废液综合预处理工艺,其特征在于,所述絮凝过程中高分子有机聚合物为质量分数为2%的阴离子型聚丙烯酰胺。

说明书

印制线路板高浓度有机废水和酸性废液预处理工艺

技术领域

本发明涉及废水处理领域,具体涉及一种印制线路板高浓度有机废水和酸性废液预处理工艺。

背景技术

全球印制线路板产业产值占电子元件产业总产值的四分之一以上,是各个电子元件细分产业中比重最大的产业,产业规模达550亿美元。同时,由于其在电子基础产业中的独特地位,已经成为当代电子元件业中最活跃的产业。

高浓度有机废水主要来源于线路板生产过程中网印、显影、剥膜等工序,其CODcr一般在8000~12000mg/L, PH一般呈碱性,废水颜色为深蓝色,占总生产废水3~5%左右;酸性废液主要包括微蚀废液、酸性除油废液及酸性清洗废液,主要产生于各主要工序前处理,CODcr一般在2000~3000mg/L,占总生产废水2~4%左右。高浓度有机废水和酸性废液COD能否得到有效降低,直接影响到整个废水处理系统是否能达标外排。

目前,印制线路板高浓度有机废水一般为先加入硫酸调节PH至3以下进行酸化,通过反应后再捞去上层浮渣,下层废水再调节PH后定量进入生化池进行COD处理;酸性废水添加至一般有机废水混合处理。这样废水处理成本高,捞浮渣人工操作强度大,且COD得不到最大化降低。

发明内容

本发明提供一种印制线路板高浓度有机废水和酸性废液预处理工艺,解决现有工艺处理成本高、人工操作强度大和COD降低少等技术问题。

本发明的目的通过以下技术方案来实现:

印制线路板高浓度有机废水和酸性废液预处理工艺,包括PH混合调节、混凝、絮凝、沉淀及压滤过程:

所述PH混合调节过程是在高浓度有机废水中加入印制线路板生产制程中产生的酸性废液,调节PH到6.5~7之间;

所述混凝过程是在PH混合调节过程完成后,加入无机聚合物反应形成小颗粒悬浮物;

所述絮凝过程是在混凝过程形成悬浮物后,加入高分子有机聚合物形成大颗粒沉淀物;

所述沉淀过程是在反应容器中自然沉淀,达到分离一部分上清液效果;

所述压滤过程是利用板框压滤机滤布的透水性,在一定压力作用下,将沉淀过程产生的下层沉淀和夹带的水份进一步分离。

进一步的,所述酸性废液为微蚀刻废液、酸性除油废液或酸性清洗废液。

进一步的,所述混凝过程中无机聚合物为质量分数为10%的聚合硫酸铁。

进一步的,所述絮凝过程中高分子有机聚合物为质量分数为2%的阴离子型聚丙烯酰胺。

与现有技术相比,本发明的技术方案的优点为:

本发明的一种印制线路板高浓度有机废水和酸性废液预处理工艺,遵循“以废治废”的原则,利用印制线路板生产制程中产生的酸性废液,对生产中产生的高浓度有机废水进行综合预处理,废水得到预处理同时,相对于现有处理技术,极大降低废液处理成本,降低人工操作强度,环保效益和经济效益显著。