申请日2012.12.03

公开(公告)日2013.06.05

IPC分类号C02F11/00; C02F11/12; C02F11/14; F23G7/00; B01D53/84; B01D53/75; B01D53/78; B01D53/02; B01D53/00

摘要

一种污泥焚烧处理装置,涉及污泥的处理。处理装置设污泥搅拌装置、污泥粉挤压装置、污泥成型机、进料装置、焚烧炉、进气装置、出料输送机和尾气收集处理装置;污泥成型机设下料斗、对辊轮、电机、出料斗和机架;进料装置设进料输送机、料斗、进料电机、螺旋升降器、升降杆、螺旋滑道、下降限位轴套、下降限位开关、上升限位开关、上限限位轴套;焚烧炉设炉体,炉体内设炉排管。

权利要求书

1.一种污泥焚烧处理装置,其特征在于设有污泥搅拌装置、污泥粉挤压装置、污泥成型 机、进料装置、焚烧炉、进气装置、出料输送机和尾气收集处理装置;

所述污泥成型机设有下料斗、对辊轮、电机、出料斗和机架,所述下料斗设于对辊轮的 上方,对辊轮设在电机轴上,出料斗设在对辊轮下方;下料斗、对辊轮和电机设在机架上; 所述对辊轮的表面设有凹形模,凹形模底部的对辊轮内设有槽沟,在槽沟内设有窝轴活塞杆, 窝轴活塞杆上套设弹簧,在窝轴活塞杆底部设有限位卡环;

所述进料装置设有进料输送机、料斗、进料电机、螺旋升降器、升降杆、螺旋滑道、下 降限位轴套、下降限位开关、上升限位开关、上限限位轴套;进料输送机的物料出口设于料 斗的上方,料斗设于炉体的顶部开口,螺旋升降器与电机连接,升降杆的上部为丝杆,丝杆 与螺旋升降器啮合,螺旋滑道设在升降杆的下部,下降限位轴套、下降限位开关和上升限位 开关设在升降杆的上部,上限限位轴套设在丝杆底部与螺旋滑道之间;

所述焚烧炉设有炉体,所述炉体内设有炉排管,炉体上部设有排气管,炉体底部设有出 料口,炉体墙体上设有观察孔;所述炉排管为至少2层空心安息角炉排管,所述空心安息角 炉排管由截面为三角形的空心管组成,空心安息角炉排管的进气管与进气装置的出气口连接, 所述空心安息角炉排管与进气管之间设有气阀;

所述污泥搅拌装置的污泥粉出口与污泥粉挤压装置的进口连接,污泥 粉挤压装置的污泥 碎片出口接污泥成型机的下料斗,污泥成型机的污泥块出料斗接进料装置的进料输送机;所 述进料装置设在焚烧炉的炉体顶部;所述出料输送机的进料口与设于炉体底部的出料口对接;

所述进气装置的出气口与炉排管的进气孔连接;排气管的排气口与尾气收集处理装置的 进气口连接,处理后的达标气体由尾气收集处理装置的排气口排放。

2.如权利要求1所述的一种污泥焚烧处理装置,其特征在于所述凹形模采用半球凹形模, 半球凹形模底部的对辊轮内设有槽沟,所述对辊轮的左轮半球凹形模的半径与所述对辊轮的 右轮半球凹形模的半径不等,形成非对称球体对辊轮。

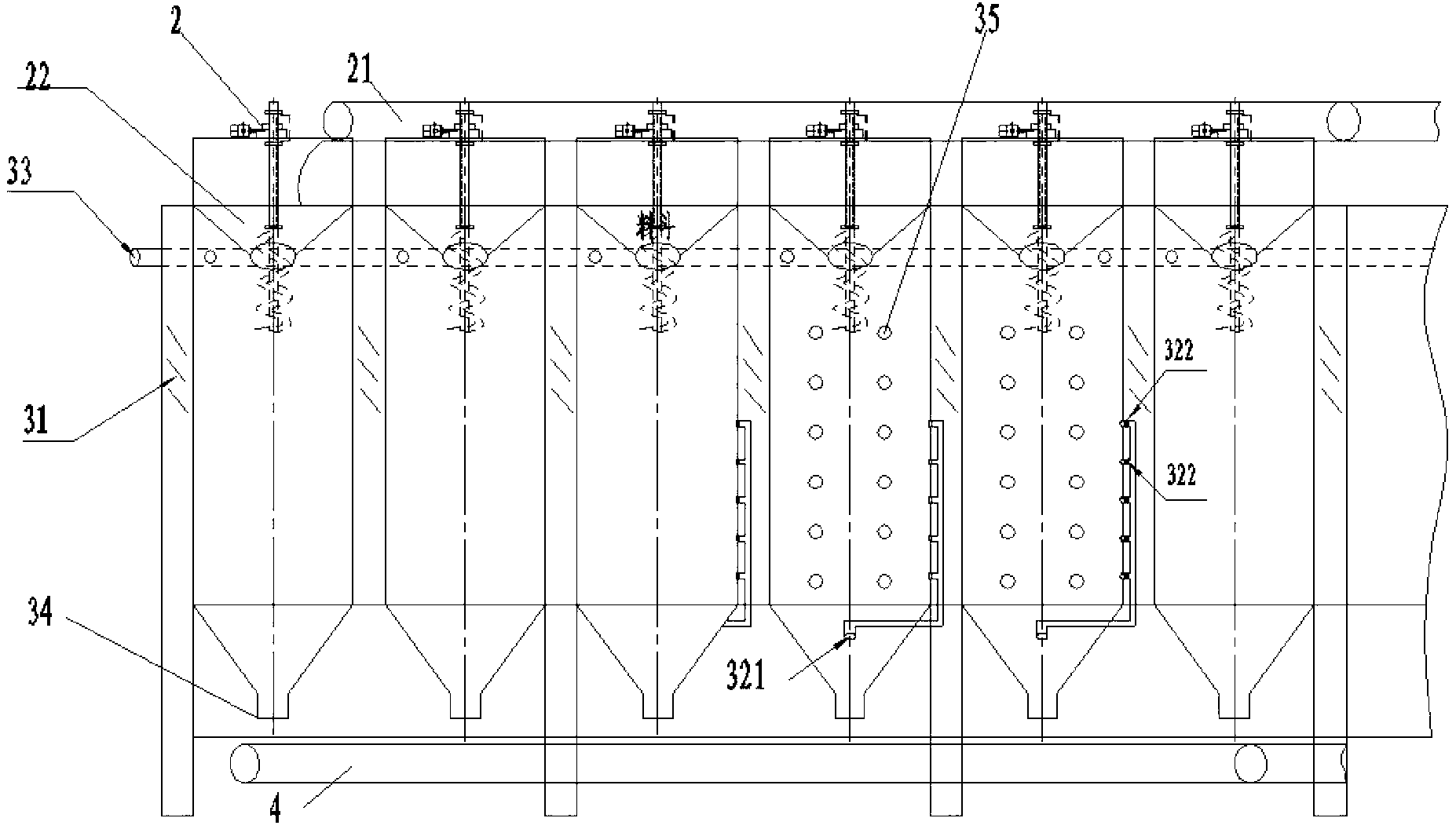

3.如权利要求1所述的一种污泥焚烧处理装置,其特征在于所述焚烧炉采用矩形联体多 层空心安息角炉排焚烧炉,各焚烧炉的炉体呈矩形炉体,各矩形炉体联为一体,各焚烧炉中 的进气管连通,各焚烧炉中的排气管连通。

4.如权利要求1所述的一种污泥焚烧处理装置,其特征在于所述炉体的内径为1.2~1.6m, 炉体的高度为炉体内径的4~6倍。

5.如权利要求1所述的一种污泥焚烧处理装置,其特征在于所述炉排管的层高间距为 40~50cm,所述炉排管的管距为40~50cm。

6.如权利要求1所述的一种污泥焚烧处理装置,其特征在于所述尾气收集处理装置设有 化学洗涤装置、活性炭吸附装置、EM菌处理装置、等离子处理装置和生物滤床处理装置中 的至少一种。

7.如权利要求6所述的一种污泥焚烧处理装置,其特征在于所述化学洗涤装置采用4道 化学洗涤装置。

8.如权利要求6所述的一种污泥焚烧处理装置,其特征在于所述生物滤床处理装置采用 膜组件处理装置。

说明书

一种污泥焚烧处理装置

技术领域

本实用新型涉及污泥的处理,尤其是涉及一种污泥焚烧处理装置。

背景技术

通常污水处理厂的污泥的含水率约为85%以下,一般情况下污泥自身热值约1000大卡, 有机物含量50%以上。

中国专利CN2702185公开一种污泥焚烧处理装置,包括焚烧炉本体系统、污泥干燥系统、 污泥造粒系统和蒸汽冷凝系统。经预处理的原始污泥与焚烧炉排出的干灰混合搅拌后在造粒 机内造粒,然后在干燥装置内干燥,再送入焚烧炉内焚烧。干燥装置内产生的水蒸气送入冷 凝装置冷凝,冷凝下来的凝结水经污水池排放,未凝结的气体进焚烧炉燃烧。焚烧炉产生的 尾气经净化除尘后排入大气。干燥装置与焚烧炉内的循环加热器间采用闭式循环。循环加热 器出口设有冷却水控温回路系统。

中国专利CN102140002A公开一种密闭式机械半干化焚烧处理方法,步骤一,污泥改性, 利用改性剂降低污泥的粘性、污泥与污泥中水的结合力及污泥颗粒的强度;步骤二,挤压污 泥脱水,使污泥的含水量降低到75%,成为松散的颗粒状污泥;步骤三,采用废热进一步干 化污泥,使污泥的含水量降低到55%;步骤四,将步骤三所得到的含水量为55%的污泥和煤 混合;步骤五,将步骤四得到的污泥-煤的混合物送至锅炉燃烧,其尾气经除尘,脱硫处理后 作为步骤二废热源;步骤六,将经步骤五焚烧污泥剩余的炉渣、煤灰作为建筑材料和添加剂。

中国专利CN1669961公开一种污泥焚烧处理方法和污泥焚烧处理系统。该方法是将含水 率为75%~85%的脱水污泥输送至循环流化床的燃烧室中,将脱水污泥在贮藏过程中产生的 污染气体送入循环流化床的燃烧室中,脱水污泥、污染气体与煤一起焚烧;焚烧产生的尾气 经处理后排放。该系统具有循环流化床锅炉、除尘器和污泥贮藏室,利用螺杆泵将脱水污泥 经污泥输送管和污泥喷射头喷射至循环流化床的燃烧室中焚烧,利用风机将污泥产生的污染 气体送至燃烧室中焚烧;该系统还可以具有蒸汽吹扫装置和高压水清洗装置,以不定时清洗 螺杆泵、污泥输送管和污泥喷射头,防止其被脱水污泥堵塞。

中国专利CN2787656公开一种污泥焚烧处理设备。该设备具有循环流化床锅炉、除尘器 和污泥贮藏室,利用螺杆泵将脱水污泥经污泥输送管从污泥喷射头中喷射至循环流化床的燃 烧室中焚烧,利用风机将脱水污泥在贮藏过程中产生的污染气体抽送至燃烧室中焚烧;该设 备还可以具有蒸汽吹扫装置和高压水清洗装置,以不定时清洗螺杆泵、污泥输送管和污泥喷 射头,有效防止其被脱水污泥堵塞。

中国专利CN1931752公开一种循环流化床湿污泥粒子干化焚烧处理装置,由循环流化床 焚烧炉炉膛、高温气固分离器、尾部烟道、热灰分配阀、污泥打散装置、粒子干燥器、干燥 器排气处理系统组成,将湿污泥的干化和焚烧集中在单一装置中进行,湿污泥在粒子干燥器 中完成干化后与循环灰一起返回炉膛焚烧,使湿污泥所含的大量水分不随炉膛高温烟气一起 进入尾部烟道,而是随粒子干燥器流化气体引出,减少系统的热量损失;粒子干燥器排气经 除尘除湿后,作为粒子干燥器流化气体循环使用或送入炉膛焚烧,处理过程中不排放有异味 的气体。

发明内容

本实用新型目的在于提供一种污泥焚烧处理装置。

所述污泥焚烧处理装置设有污泥搅拌装置、污泥粉挤压装置、污泥成型机、进料装置、 焚烧炉、进气装置、出料输送机和尾气收集处理装置;所述污泥搅拌装置、污泥粉挤压装置、 污泥成型机、进料装置、焚烧炉和出料输送机依次连接;

所述污泥成型机设有下料斗、对辊轮、电机、出料斗和机架,所述下料斗设于对辊轮的 上方,对辊轮设在电机轴上,出料斗设在对辊轮下方;下料斗、对辊轮和电机设在机架上; 所述对辊轮的表面设有凹形模,凹形模底部的对辊轮内设有槽沟,在槽沟内设有窝轴活塞杆, 窝轴活塞杆上套设弹簧,在窝轴活塞杆底部设有限位卡环;

所述进料装置设有进料输送机、料斗、进料电机、螺旋升降器、升降杆、螺旋滑道、下 降限位轴套、下降限位开关、上升限位开关、上限限位轴套;进料输送机的物料出口设于料 斗的上方,料斗设于炉体的顶部开口,螺旋升降器与电机连接,升降杆的上部为丝杆,丝杆 与螺旋升降器啮合,螺旋滑道设在升降杆的下部,下降限位轴套、下降限位开关和上升限位 开关设在升降杆的上部,上限限位轴套设在丝杆底部与螺旋滑道之间;

所述焚烧炉设有炉体,所述炉体内设有炉排管,炉体上部设有排气管,炉体底部设有出 料口,炉体墙体上设有观察孔;所述炉排管为至少2层空心安息角炉排管,所述空心安息角 炉排管由截面为三角形的空心管组成,空心安息角炉排管的进气管与进气装置的出气口连接, 所述空心安息角炉排管与进气管之间可设有气阀;

所述污泥搅拌装置的污泥粉出口与污泥粉挤压装置的进口连接,污泥粉挤压装置的污泥 碎片出口接污泥成型机的下料斗,污泥成型机的污泥块出料斗接进料装置的进料输送机;所 述进料装置设在焚烧炉的炉体顶部;所述出料输送机的进料口与设于炉体底部的出料口对接;

所述进气装置的出气口与炉排管的进气孔连接;排气管的排气口与尾气收集处理装置的 进气口连接,处理后的达标气体由尾气收集处理装置的排气口排放。

所述凹形模可采用半球凹形模,半球凹形模底部的对辊轮内设有槽沟,所述对辊轮的左 轮半球凹形模的半径与所述对辊轮的右轮半球凹形模的半径不等,形成非对称球体对辊轮。

所述焚烧炉的炉体内形成上层、中层和下层,所述上层为烘干层,中层为焚烧层,下层 为冷却层。

所述焚烧炉可采用矩形联体多层空心安息角炉排焚烧炉,各焚烧炉的炉体呈矩形炉体, 各矩形炉体联为一体,各焚烧炉中的进气管连通,各焚烧炉中的排气管连通。

所述炉体的内径最好为1.2~1.6m,炉体的高度最好为炉体内径的4~6倍;所述炉排管的 层高间距可为40~50cm,所述炉排管的管距最好为40~50cm;

所述尾气收集处理装置可设有化学洗涤装置、活性炭吸附装置、EM菌处理装置、等离 子处理装置和生物滤床处理装置等中的至少一种,所述化学洗涤装置可采用4道化学洗涤装 置,所述化学洗涤可分别采用NaOH、KMnO4、CaS等;所述生物滤床处理装置可采用膜组 件等处理装置。

以下给出采用本实用新型进行污泥焚烧处理的方法:

1)将污泥与改性剂混合,经搅拌后得污泥粉,污泥粉的含水率在35%以下,再将污泥粉 放置3~5天,使污泥粉的含水率降至30%以下;所述搅拌最好经2次搅拌,在第1次搅拌后 污泥粉的含水率在40%以下,第2次搅拌时加入中粗砂,使污泥粉的含水率在35%以下;所 述改性剂可采用干粉料,所述干粉料可选自粉煤灰、轻钙粉、重钙粉、污泥焚烧处理余渣等 中的至少一种;所述污泥、干粉料、中粗砂的质量比可为1∶(0.7~1.2)∶(0.03~0.05),所 述污泥的含水率可≤80%。污泥与改性剂和中粗砂分别经2级搅拌后,破坏了污泥的细胞壁, 使污泥的表内外水分被混合料吸收,且搅拌过程的温度可达到40~60℃,能挥发出约5%的水 分,使其成为含水率约35%以下的污泥粉。后置放于厂房内3~5天,期间会产生发酵(温度 约40~60℃)使其水分自然挥发,其含水率降至30%以下。

2)将步骤1)得到的污泥粉送入挤压设备,挤压后得污泥碎片;所述挤压可采用2次挤 压,所述污泥碎片的含水率在25%以下。

3)将步骤2)得到的污泥碎片送入污泥成型机,得污泥块;所述污泥成型机可采用挤出 机或压球机,所述污泥块的体积可≤1000cm3;所述压球机最好采用非对称球体压球机,所得 的污泥块为污泥球,污泥球的直径小于7cm,以利于焚烧。

4)将成型后的污泥块送入焚烧炉进行焚烧,焚烧后的余渣回用或作为建材原料利用;在 步骤4)中,所述焚烧的温度可为800~1000℃,焚烧的时间可为0.5~4h。

5)将焚烧炉的尾气收集,经化学洗涤后,进入生物滤床处理,尾气达标后排放。

与现有的污泥处理设备与方法相比,本实用新型具有以下突出优点和技术效果:

1.采用2次搅拌,第1次搅拌将含水率≤80%的污泥与改性剂进行混合,经搅拌后,使 其成为含水率40%以下污泥混合料;第2次搅拌加入中粗砂,经搅拌后,使其成为含水率35% 以下污泥混合料;后置放于厂房内3~5天,期间会产生低温发酵(温度约40~60℃)使其水 分自然挥发,其含水率降至30%以下;再经挤压机两道挤压,使其含水率降至25%以下;然 后进入成型设备进行成型(成型后的污泥热值约400~600大卡);然后进入焚烧炉焚烧,焚烧 过程无需添加任何燃料;焚烧后的余渣只剩10%左右(不含混合料)。余渣作为混合料回用与 污泥拌合(剩余余渣可作建材利用),如此循环利用,达到以废制废的效果,实现了污泥处理 节能化、减量化、无害化、资源化。

2.采用助力脱模活塞式压球机或非对称球体压球机对污泥碎片进行成型、脱模,效率高、 效果好。根据污泥的性质,由于污泥是由活性单体细胞组成,含有50%以上的有机物,且含 水率高、比重轻,是一种假塑性胶凝体。难于成型,且成型后难脱模、易破碎、抗压极差, 传统的压球机无法满足本工艺要求,因此本实用新型采用助力脱模窝轴活塞压球机,当物料 进入对辊球模中时,窝轴活塞杆在压力作用下,向内收缩;当物料成型待脱模时,随着压力 减轻,窝轴活塞杆在弹簧的作用下,向外顶出,促使污泥球顺利脱模,解决了脱模难题且球 型饱满、不易破碎,能满足本工艺的要求。

3.采用升降螺旋式进料装置,而且将其直接设置在焚烧炉顶部,由于污泥球体强度差、 易破碎,使用升降、螺旋加滑道的结构后,污泥球可顺着螺旋滑道缓慢进入炉膛内,而随着 炉内物料的增加,滑道逐步上升,因此可确保物料不破碎,在炉膛内均匀分布,提高进料的 效率,且提高通风效果。该装置在焚烧过程中起着关键作用,由于污泥球体体质轻且松软, 经不起重力冲击,下料分布不均匀,破碎物料容易堵塞球体间的缝隙,导致燃烧不均匀或不 能燃烧。采用本装置下料,球体不破碎、球体间隙大、通风效果好、确保物料能完全燃烧、 提高燃烧速度。

4.由于采用带多层空心安息角炉排气管的联体焚烧炉,因此炉排管的横截面为三角形, 炉排管底部设有出气孔,空气可均匀地分散在炉膛内。只需首次添加外来混合料外,焚烧后 的余渣可循环利用,焚烧过程集干化、热解、碳化、焚烧为一体,在同一炉体内完成,极大 的提高了炉体的热效率,且焚烧过程无需添加任何燃料。设备少、工艺流程短,处理过程采 用全封闭式,不产生粉尘,真正达到以废制废的效果,实现了污泥处理节能化、减量化、无 害化。焚烧后的余渣作为混合料的主要作用:刚出炉的余渣温度约80~120℃,经压碎后与污 泥拌合,利用余渣的温度可蒸发和吸附污泥中的水分。炉体热效益高、结构合理、焚烧彻底、 常压运行、使用寿命长、运行安全可靠。

5.加入中粗砂的作用:⑴、增加物料的比重,利于成型;⑵、焚烧过程中的导热作用; ⑶、搅拌、挤压过程中与污泥产生摩擦,破坏污泥细胞壁,逼出污泥的表内水(除第一次按 比例添加外,根据球体的脱模及成型情况,少许补充既可)。

6.污泥球经进料装置进入焚烧炉进行焚烧,首次起火焚烧时,焚烧层位于炉体底部,随 着焚烧时间的推移,焚烧层逐渐上移至炉体中部,炉体底部经焚烧后的炉渣作冷却层;焚烧 层在焚烧时产生的热气(焚烧层的温度达850~1000℃)直接对上层的污泥进行烘干。根据焚 烧的速度控制,底层出渣、中层焚烧、上层加料、如此循环,不间断地进行焚烧。焚烧后的 余渣(除原来混合料外)只剩10%。余渣再进入第一道工艺与污泥进行搅拌混合,多余的余 渣可作为建材利用。由于是块状焚烧,因此焚烧过程产生的粉尘极少,如有少量粉尘,也大 部分被炉膛内上烘干层所吸附。