申请日2010.06.28

公开(公告)日2011.12.28

IPC分类号C02F1/44; C02F9/10

摘要

本发明涉及一种烯烃聚合催化剂生产废水生化出水的深度处理回用方法,该方法采用“超滤+反渗透+膜蒸馏”的耦合工艺流程。采用该工艺流程,实现了烯烃聚合催化剂生产废水生化出水的深度处理回用,经过该工艺流程处理后的烯烃聚合催化剂生产废水的生化出水,反渗透和膜蒸馏产水可满足工艺用水要求,整个系统回收率达90%以上,解决了烯烃聚合催化剂生产废水生化出水的回用问题,实现了高盐污水的深度处理回用,具有显著社会效益。

权利要求书

1.一种采用膜分离耦合工艺进行烯烃聚合催化剂生产废水生化出水 的深度处理回用方法,包括如下步骤:

(1)超滤:所述废水进入浸没式超滤系统进行浊度和悬浮物的去除

(2)反渗透:经过步骤(1)处理的超滤产水进入反渗透单元进行多倍 浓缩,反渗透产水直接回用,反渗透浓水则进入步骤(3)进一步处理;

(3)膜蒸馏:经过步骤(2)浓缩后的反渗透浓水进入膜蒸馏系统进行 深度浓缩处理,膜蒸馏产水则混合反渗透产水回用,膜蒸馏定期排放的少量 浓水进行集中处置。

2.根据权利要求1所述的方法,其中所述超滤系统采用外压式、浸没 式中空纤维帘式膜组件;所述超滤膜组件的膜材料可为聚砜、聚醚砜、聚丙 烯腈、聚偏氟乙烯、聚四氟乙烯微孔膜材料,孔径范围为0.005~0.015μm, 最优为0.007~0.01μm。

3.根据权利要求1所述的方法,其中所述超滤池底部设曝气系统,采 用空气压缩机产生压缩空气,气水比为5∶1~15∶1,最优为8∶1~12∶1。

4.根据权利要求1或2所述的方法,其中采用浸没式中空纤维帘式膜 过滤,操作条件为:废水pH 6.5~8.5,运行压力-0.02~-0.06MPa,温度10~30℃。

5.根据权利要求1所述的方法,其中所述反渗透系统采用海水淡化系 列卷式膜组件,膜材料主要为聚酰胺,反渗透膜的孔径范围为0.2~0.8nm, 最优为0.4~0.6nm。

6.根据权利要求1或5所述的方法,其中所述反渗透膜系统的浓缩倍 数控制在2~3倍范围内,即水回收率50%~67%。

7.根据权利要求1所述的方法,其中所述反渗透膜系统的操作条件为: 废水pH 6.5~8.5,运行压力2~7MPa,温度15~45℃。

8.根据权利要求1所述的方法,其中所述膜蒸馏浓缩系统(包括浸没 式膜蒸馏浓缩系统)采用中空纤维膜组件、帘式膜组件和板框式膜组件。

9.根据权利要求1或2所述的方法,其中所述膜蒸馏浓缩系统膜组件 的膜材料为聚偏氟乙烯、聚四氟乙烯或聚丙烯微孔膜材料。

10.根据权利要求3所述的方法,其中所述膜材料的膜孔径范围为 0.1~0.5μm,最优为0.2μm。

11.根据权利要求1或2所述的方法,其中所述膜蒸馏系统的运行方式 为直接接触式膜蒸馏、气隙式膜蒸馏、气扫式膜蒸馏或真空膜蒸馏,最优为 真空膜蒸馏。

12.根据权利要求1或2所述的方法,其中所述膜蒸馏系统的浓缩倍数 控制在6倍左右,即水回收率83%左右。

13.根据权利要求1或2所述的方法,其中所述式真空膜蒸馏的操作条 件为:废水pH 7.5~8.5,废水温度50~80℃,废水流速0.3~1.3m/s,冷侧真 空度0.07~0.095MPa。

说明书

一种烯烃聚合催化剂生产废水的深度处理回用方法

技术领域

本发明涉及一种利用膜分离技术进行烯烃聚合催化剂生产废水的深度 处理回用方法,属于工业废水处理领域。

背景技术

烯烃聚合催化剂生产过程中会产生大量废水,废水中含有石油类、苯系 物等多种污染物,其COD浓度高于10000mg/L。目前,该股废水 经过专利 CN1257851C所述的方法(隔油沉渣+pH调节+絮凝气浮+酸化水解+接触氧 化)处理后,基本可达到排放标准。但是,近年来国家对污水回用的要求越 来越严格,因此,该股废水也急需有效的处理回用方法。该股废水含盐量较 高,电导9000~13000μs/cm左右,COD较低,约100~200mg/L左右,另外还 具有一定的钙镁硬度及少量其他污染物,氨氮含量较低。该废水采用常规方 法处理回用困难,不能满足回用要求,目前国内针对该类废水进行处理回用 的专利较少。专利CN1948191A涉及一种催化剂生产废水的回用工艺,该工 艺主要针对悬浮物和氨氮含量高的催化剂废水,通过絮凝脱除废水中的大部 分悬浮物,接着主要采用二级反渗透实现污水回用,并通过膜法回收一级反 渗透浓水中的氨氮,浓水中的钠盐等则通过螯合反应形成沉淀。该专利所述 方法整体工艺流程较长,反渗透浓水处理流程也较复杂,并且药剂消耗量较 大,期间经过多次加药处理,成本较高,不利于工业化。本专利提供了一种 采用膜法耦合工艺对该股废水进行深度处理回用的方法。

发明的内容

要解决的技术问题:

针对现有技术的不足,本发明提供了一种利用膜分离耦合工艺进行烯烃 聚合催化剂生产废水的膜法深度处理回用方法,目的主要在于去除废水中的 大量盐分、少量COD及其它污染物,解决现有烯烃聚合催化剂生产废水的 回用问题,降低污水排放量,提高水资源回收率,并使系统产水满足污水回 用要求。采用该发明的方法,可有效降低烯烃聚合催化剂生产废水的外排量, 产水满足生产工艺用水要求,实现了水资源的高效利用。

不同于以上专利所述催化剂生产废水的回用工艺,本发明针对该股催化 剂废水高盐度、含COD、氨氮少的水质特点,在超滤去除悬浮物的基础上, 结合反渗透和膜蒸馏各自的使用条件和脱盐优势,将二者较好的耦合,实现 了高脱盐率和高水回收率的产水工艺,工艺产水可以完全满足回用要求。和 常规方法相比,本发明将三种膜技术较好地耦合起来,利用反渗透低盐度范 围内脱盐和膜蒸馏高盐度内范围脱盐的技术优势,将反渗透浓缩到特定倍数 (2~3倍)和一定盐浓度后,再利用膜蒸馏来处理,一定程度上解决了单纯 采用反渗透系统水回收率低或单纯采用膜蒸馏系统能耗高的问题,提高了系 统产水率和产水水质,最大限度地回收了水资源。

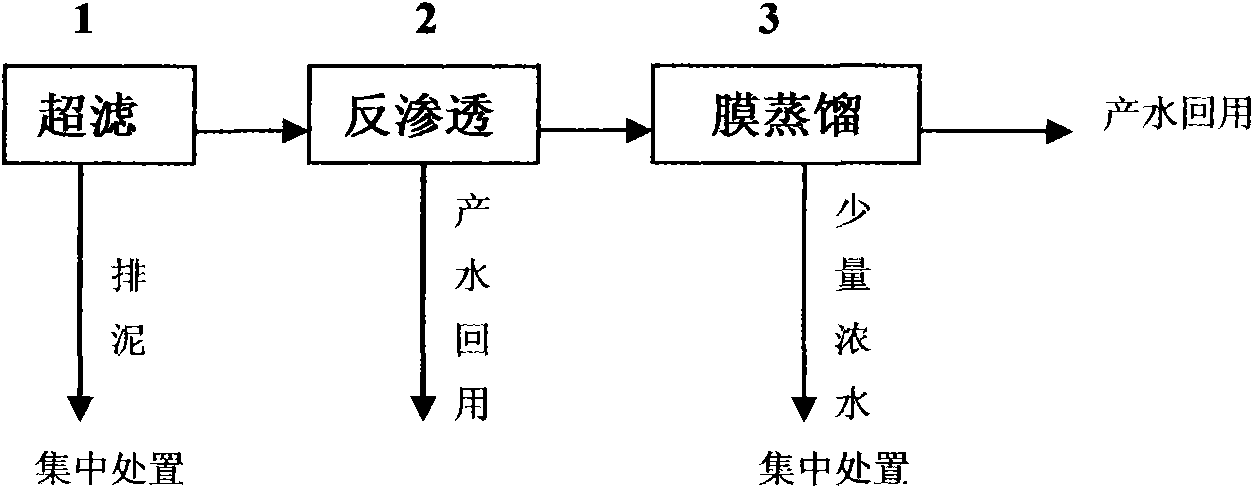

针对烯烃聚合催化剂生产废水生化出水的水质特点,本发明提供了一种 采用膜分离耦合工艺进行烯烃聚合催化剂生产废水生化出水的深度处理回 用方法,采用“超滤+反渗透+膜蒸馏”的耦合工艺流程。首先,催化剂生产 废水生化出水经过超滤预处理,进入反渗透浓缩系统去除废水中的大部分盐 分及其他污染物,反渗透产水可直接回用于生产工艺,反渗透浓水经过加热 后进入膜蒸馏系统高度浓缩,经过膜蒸馏系统浓缩后的膜蒸馏产水回用于生 产工艺或作为脱盐水,膜蒸馏剩余少量浓水进行集中处置。所述工艺流程示 意图见附图1。

本发明所述的烯烃聚合催化剂生产废水生化出水的主要水质特征为:废 水pH 6.5~8.5,电导9000~13000μs/cm,CODcr 100~200mg/L,Cl- 2000~5000 mg/L,Ca2+ 10~70mg/L,Mg2+ 20~100mg/L,溶硅10~50mg/L,NH4-N 0~5mg/L。

本发明包括以下步骤:

(1)超滤。首先,所述废水进入浸没式超滤系统进行浊度和悬浮物的 去除。

所述超滤系统采用外压式、浸没式中空纤维帘式膜组件;

所述超滤膜组件的膜材料可为聚砜、聚醚砜、聚丙烯腈、聚偏氟乙烯、 聚四氟乙烯微孔膜材料,孔径范围为0.005~0.015μm,最优为0.007~0.01μm;

所述超滤池底部设曝气系统(曝气管或曝气盘),采用空气压缩机产生 压缩空气,气水比为5∶1~15∶1,最优为8∶1~12∶1;

所述最优运行方式浸没式中空纤维帘式膜过滤的操作条件为:废水pH 6.5~8.5,运行压力-0.02~-0.06MPa,温度10~30℃。此操作条件下,超滤膜 的渗透通量为20~100L/m2·h,产水浊度低于0.1NTU;

(2)反渗透。经过步骤(1)处理的超滤产水进入反渗透单元进行多倍 浓缩,反渗透产水直接回用,反渗透浓水则进入步骤(3)进一步处理。

所述反渗透系统主要采用海水淡化系列卷式膜组件,膜材料主要为聚酰 胺,反渗透膜的孔径范围为0.2~0.8nm,最优为0.4~0.6nm;

所述反渗透膜系统的浓缩倍数控制在2~3倍范围内,即水回收率 50%~67%;

所述反渗透膜系统的操作条件为:废水pH 6.5~8.5,运行压力2~7MPa, 温度15~45℃。此操作条件下,反渗透膜的渗透通量为10~50L/m2·h,系统 脱盐率高于95%;

(3)膜蒸馏。经过步骤(2)浓缩后的反渗透浓水进入膜蒸馏系统进行 深度浓缩处理,膜蒸馏产水则混合反渗透产水回用,膜蒸馏定期排放的少量 浓水进行集中处置。

所述的膜蒸馏浓缩系统(包括浸没式膜蒸馏浓缩系统)可以采用中空纤 维膜组件、帘式膜组件和板框式膜组件;

所述膜组件的膜材料可为聚偏氟乙烯、聚四氟乙烯或聚丙烯微孔膜材 料;

所述膜材料的膜孔径范围为0.1~0.5μm,最优为0.2μm;

所述膜蒸馏系统的运行方式可以为直接接触式膜蒸馏(DCMD)、气隙式 膜蒸馏(AGMD)、气扫式膜蒸馏(SGMD)或真空膜蒸馏(VMD,包括内 压式或外压式),最优为真空膜蒸馏;

所述膜蒸馏系统的热源可以采用工厂低温废热、废蒸汽加热或电加热, 为了降低能耗,可充分利用周边废热;

所述膜蒸馏系统的浓缩倍数控制在6倍左右,即水回收率83%左右;

所述最优运行方式真空膜蒸馏的操作条件为:废水pH 7.5~8.5,废水温 度50~80℃,废水流速0.3~1.3m/s,冷侧真空度0.07~0.095MPa。此操作条 件下,膜蒸馏的运行通量范围为5~45L/m2·h,膜蒸馏脱盐率高于99%;

本发明与现有技术相比具有如下有益效果:

所述烯烃聚合催化剂生产废水为生化处理后的生化出水,该废水含盐量 较高,电导9000~13000μS/cm左右,COD约150mg/L左右,为了达到污水 回用目的,采用了“超滤+反渗透+膜蒸馏”的深度处理耦合回用工艺流程, 该耦合工艺流程充分利用了反渗透和膜蒸馏的高脱盐率、高水回收率优势, 一定程度上解决了单纯采用反渗透系统水回收率低或单纯采用膜蒸馏系统 能耗高的问题,提高了系统产水率,最大限度地回收了水资源;

该工艺采用浸没式超滤去除污水中的大部分悬浮物,通过曝气,有效降 低膜污染,延长膜的清洗周期,解决膜易堵塞和通量衰减速率快等问题,保 证了超滤系统的长期稳定运行;

与现有技术相比,该工艺采用高压反渗透,通过提高反渗透系统压力以 及对反渗透浓水的深度处理,显著提高了烯烃聚合催化剂生产废水的回用 率,使得整个系统回收率高达90%以上,解决了烯烃聚合催化剂生产废水的 深度处理回用问题;

利用膜蒸馏可处理高浓度废水的优势,将反渗透浓水进行膜蒸馏深度浓 缩处理,经处理后,产水水质好,可达到脱盐水用水标准,水回收率高,膜 蒸馏系统回收率高于80%;

经过反渗透系统浓缩后的反渗透浓水,各项水质指标已经很高,因此, 为了保证膜蒸馏的高通量运行,减少膜蒸馏的膜污染,应控制膜蒸馏系统的 浓缩倍数或水回收率。针对该股反渗透浓水,膜蒸馏浓缩倍数控制在6倍左 右,即水回收率83%左右,可最大限度地减少膜污染,并保证膜的长期稳定 运行通量;

通过对反渗透浓水进行深度膜蒸馏处理,充分利用系统周边的低品位热 能,实现了反渗透浓水的高度回收利用,提高了整个工艺的回收率。

经过本发明方法处理后的烯烃聚合催化剂生产废水的生化出水,反渗透 产水电导≤500μS/cm,产水CODMn≤30mg/L,水回收率高于50%,反渗透 产水可作为生产工艺用水;膜蒸馏产水电导≤3μS/cm,产水CODMn<3mg/L, 水回收率高于80%,膜蒸馏产水可作为生产工艺用水或脱盐水。该耦合工艺 系统回收率90%以上,实现了高盐污水的资源化利用。