申请日2009.04.01

公开(公告)日2009.09.23

IPC分类号C02F11/12

摘要

沸腾炉与热电厂烟气余热结合的污泥干化方法与设备系统:(1)将城市污水处理厂污泥堆放在3~5天,并翻混,使污泥匀质化,同时蒸发掉2~5%的水分;(2)送入回转干化机;(3)将沸腾炉的烟气与热电厂锅炉烟气混合成温度介于两者之间的烟气,送入回转干化机中,对污泥进行干化;(4)不断地把污泥物料抄起又落下,干化与造粒同步进行;(5)将干化机出料口排出的干污泥输送入干污泥仓待资源化利用。本发明利用热电厂锅炉烟气余热,补充以沸腾炉提供热量,减少了设备投资,提高了热效率,降低了运行成本,较好地解决了污泥干化过程中存在的热能利用率不高、运行成本高、投资浪费等问题。本发明还提供了以上方法所使用的设备系统。

权利要求书

1、一种沸腾炉与热电厂烟气余热结合的污泥干化方法,其特征在于, 步骤如下:

(1)、将含水率为80%左右的城市污水处理厂污泥在湿污泥堆放场堆放在 3~5天,并借助翻混机的作用,使不同时间的污泥、不同污水处理厂的污泥 进行混合,使污泥匀质化,同时蒸发掉约2~5%的水分;

(2)、将经过预处理过的含水率为75~80%的污泥送入回转干化机;

(3)、将沸腾炉产生的约800℃~1000℃的烟气与温度约130~170℃热电厂 锅炉烟气混合成温度介于两者之间的烟气,送入回转干化机中,对污泥 进行 干化;

(4)、干化机里的污泥抄板,不断地把污泥物料抄起又落下,干化与造粒 同步进行;

(5)、将干化机出料口排出的干污泥输送入干污泥仓待资源化利用。

2、根据权利要求1所述的沸腾炉与热电厂烟气余热结合的污泥干化方 法,其特征在于,所述第(3)步骤中的回转式干化单元,是两个相同的回转干 化机同时工作,或轮流工作与轮流检修。

3、根据权利要求1所述的沸腾炉与热电厂烟气余热结合的污泥干化方 法,其特征在于,所述第(3)步骤中沸腾炉烟气与热电厂锅炉烟气混合时,是 通过电动调风阀调节流量,混合成温度约450℃左右的烟气。

4、根据权利要求1或2或3所述的沸腾炉与热电厂烟气余热结合的污 泥干化方法,其特征在于,具体操作步骤如下:

(1)、将含水率为80%左右的城市污水处理厂污泥在湿污泥堆放场堆放在 3~5天,并借助翻混机的作用,使不同时间的污泥、不同污水处理厂的污泥 进行混合,使污泥匀质化,同时蒸发掉约2~5%的水分;

(2)、将经过预处理过的含水率为75~80%的污泥通过上料单元,用提升 机将经预处理过的污泥装入污泥料仓,污泥料仓下面装有专用污泥螺旋给料 机,将污泥分别送入两个回转干化机;

(3)、将沸腾炉产生的约800℃~1000℃的烟气与经静电除尘后的温度约 130~170℃热电厂锅炉烟气,通过电动调风阀调节好流量,混合成温度约 450℃左右的烟气,通过烟道和电动风阀控制分别送入各个回转干化机中, 对污泥进行干化;

(4)、回转式干化单元由两个相同的专用回转干化机组成,只开一组设备 或轮流工作与检修;干化机里设有专用污泥抄板,不断地把污泥物料抄起又 落下,使物料热接触面加大,提高干燥速率,防止污泥结块并促使物料向前 移动,实现干化造粒同步进行;

(5)、由多组皮带输送机组成输送单元,将干化机出料口排出的干污泥输 送入干污泥仓待资源化利用。

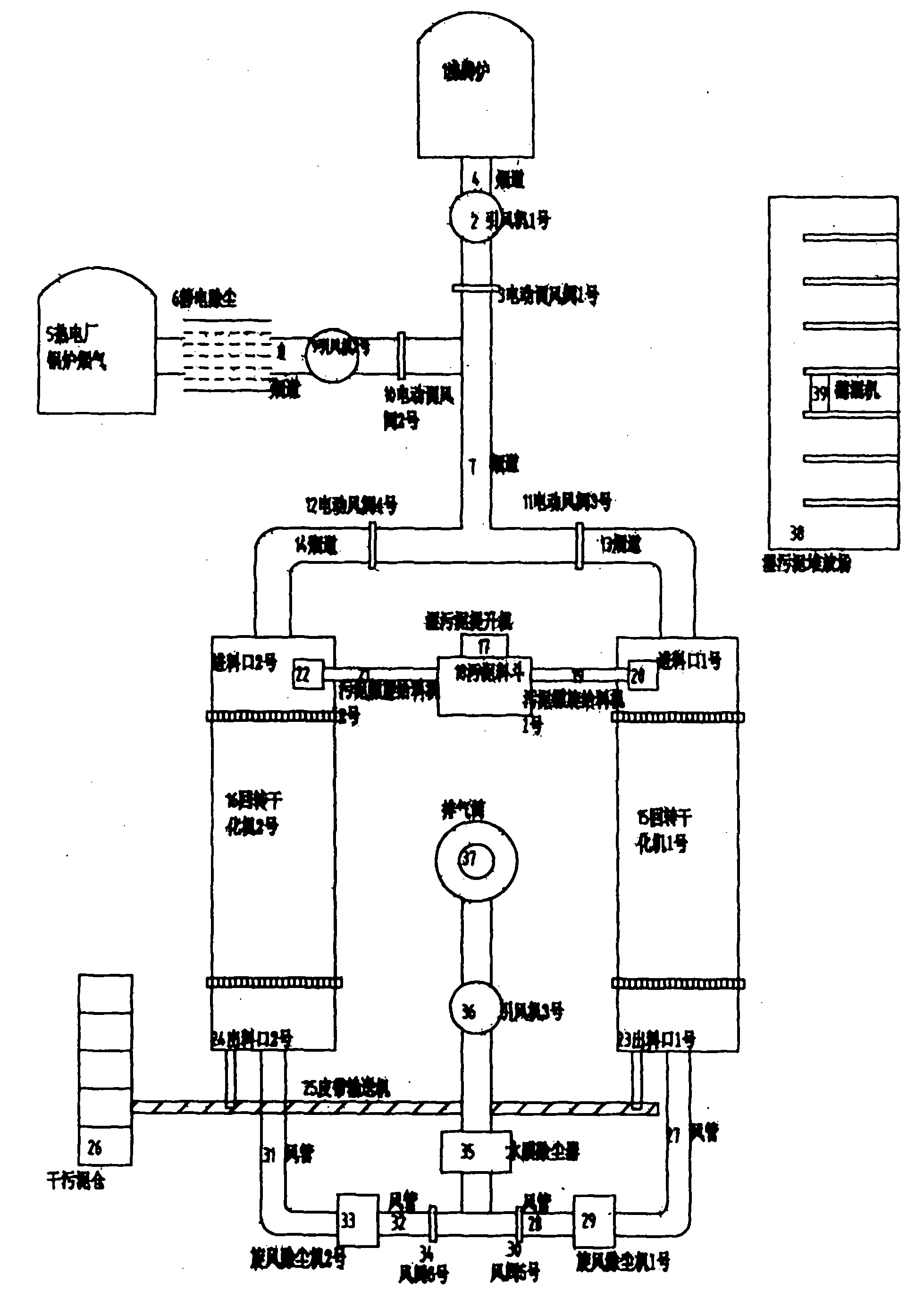

5、一种权利要求1所述的沸腾炉与热电厂烟气余热结合的污泥干化方 法所使用的设备系统,由供热单元、污泥预处理单元、上料单元、回转干化 单元、输送单元、废气尘处理单元与控制单元组成,其特征在于,所述的供 热单元中设有沸腾炉烟气供热亚单元与热电厂锅炉烟气供热亚单元,以及该 两个供热亚单元的混合机构,所述的混合机构中设有电动调风阀。

6、根据权利要求5所述的沸腾炉与热电厂烟气余热结合的污泥干化的 设备系统,其特征在于,所述的回转干化单元,由两个相同的专用回转干化 机组成。

7、根据权利要求5所述的沸腾炉与热电厂烟气余热结合的污泥干化的 设备系统,其特征在于,所述的废气尘处理单元,由两个旋风除尘机、两个 风阀、一个水膜除尘器、一个引风机组成,在两个回转干化机的后面各安装 一个旋风除尘器。

8、根据权利要求7所述的沸腾炉与热电厂烟气余热结合的污泥干化的 设备系统,其特征在于,所述水膜除尘器的除尘水是石灰水。

9、根据权利要求5~8之一所述的沸腾炉与热电厂烟气余热结合的污泥 干化的设备系统,其特征在于,所述的电气控制单元为手动控制、半自动控 制、中央控制控制或全自动的控制系统。

说明书

沸腾炉与热电厂烟气余热结合的污泥干化方法与设备系统

技术领域

本发明涉及一种污水处理污泥的干化方法,具体涉及一种沸腾炉与热电 厂烟气余热结合的污泥干化方法,以及这种方法所使用的设备系统。

背景技术

近年来,我国污水处理厂的建设速度较快,已经形成一定规模。在政策 拉动下,各地方政府和企业在污水处理厂建设上也表现积极,但是多年来的 投资基本上都没有涉及污泥处理,以至于污泥在没有得到妥善处置的情况 下,导致二次污染,使污水处理在某种程度上失去意义。据不完全统计,目 前全国城市有污水处理厂近883座,城市污水集中处理率为49.6%左右,县 城有污水处理厂近323座,县城污水集中处理率为17.6%左右,年产生含水 湿污泥在1500万吨以上。而根据国家“十一五”规划,我国将新增日污水处 理能力4500万吨,城镇污水集中处理率将达70%,由此带来的污泥处理处 置问题将更为严峻和迫切,若污泥得不到处理,就将变成一次污染大转移, 再次污染土壤、水源甚至食物链;如果在污泥污染环境后再进行二次治理, 经济成本将更加昂贵,技术难度也更大。

污水和污泥是解决城市水污染问题同等重要又紧密关联的两个系统。污 泥处理处置是污水处理得以最终实施的保障。在发达国家,污泥处理处置是 极其重要的环节,其投资约占污水处理厂总投资的50~70%。而我国早期的 污水处理厂,由于没有严格的污泥排放监管,普遍将污水和污泥处理单元剥 离开来,为了追求简单的污水处理率,尽可能地简化、甚至忽略了污泥处理 处置单元;有的还为了节省运行费用将已建成的污泥处理设施长期闲置,甚 至将未做任何处理的湿污泥随意外运、简单填埋或堆放,致使许多大城市出 现了污泥围城的现象并已开始向中小城市蔓延,给生态环境带来不容忽视的 安全隐患。

目前,我国虽然对污泥问题开始关注,但仍然停留在技术层次。从技术 上看,实现污泥无害化处理是可行的,当前的问题并不是污水处理厂不愿意 处理污泥,而的确是心有余而力不足。国内大城市的污泥多为焚烧,采用引 进国外技术,投资大、运转费用高的问题很难解决,中小城市难以承受,焚 烧给大气环境带来污染和焚烧灰渣仍需要处置。部分地区希望将污泥作为肥 料用于农业或绿化,但污泥中所含的重金属和有机污染物限制了污泥的土地 利用。污泥的直接填埋既是对资源的严重浪费,也影响填埋场的使用,污泥 的流变性使得填埋体变形和滑坡,污泥的高含水率大大增加了填埋场渗滤液 处理量,还占用了很多的土地资源。开辟一条适合中国国情的、低成本的、 高效规范化的污泥处理处置途径已势在必行。污泥的干化是实现污泥无害 化、减量化、资源化的很好的选择:污水处理厂产生的污泥通过机械脱水含 水率降至80%左右,然后通过干化过程,使污泥含水率大幅度下,减小了体 积,产品还可以资源化利用,安全、高效,投资和运行成本较低等。2009 年初环保部公布了《2008年国家先进污染防治技术示范名录》第5项:“城 市污水处理厂污泥干化焚烧技术”,对污泥干化焚烧作了充分的肯定。

目前国内除已有个别污泥处理厂在运行的热电厂烟气余热与外接热源 相结合的污泥干化处理系统(比较有代表性的是浙江大学开发的系统,如: 利用烟气余热与外供热源相结合的能源干化污泥方法、利用热电厂烟气余热 的串联式污泥干化系统),其方法主要是将含水率70~80%的污泥送入由沸腾 燃煤炉提供热源温度为300~400℃的第一烘干机的进行第一阶段的干化,去 除总含水量的20~35%;从第一烘干机出来的污泥,通过冷却输送带,经过 切割粉碎,送入能源来自电厂烟气余热温度为150~170℃的第二烘干机,进 行第二阶段的的干化,去除总含水量的15~25%;从第二烘干机出来的污泥 含水率为15~30%,通过振动分级筛,将粒径大于1mm的污泥进行资源化利 用,小于1mm的污泥回流作为裹粉,防止污泥在设备中粘结。此方法相比 某些国外技术已经非常适合我国国情,取得了一些成效,但其仍然存在设计 不合理、热能利用率不高、运行成本高、投资浪费等问题:

1、热电厂锅炉烟气、沸腾炉提供烟气的利用问题。污泥的干化最佳温 度一般为400℃左右,就是所谓的低温干化。温度太高了,很快使污泥表面 快速干硬化,包含在里面的水分不易出来,还容易结快影响污泥在设备中的 推进;温度太低了,效率下降。上述现有的方法中,沸腾炉出来的烟温常常 可达到800℃甚至更高,如人为控制降为300~400℃,一是温度难以控制, 稍不注意就会超过;二是为了比较好的控制温度,又会造成沸腾炉燃烧效率 的下降。

2、直接利用热电厂锅炉烟气干化的效率问题。利用热电厂的烟气余热 干化污泥是一件应大力推广的方法。但现有的方法是直接利用进行污泥干 化,效率很低,可以讲几乎没有什么实际作用。热电厂的烟气经过除尘处理 后一般温度在150~170℃,经过回转干化机工作后排放温度一般是大于等于 100℃,能够利用的热量太少,不得不进行多级干化,以致效率不高,投资 浪费。

3、多级干化带来的问题。由于现有的污泥干化系统是固定速度进污泥 量、回转干化机是固定运转速度,造成必须多级干化才达到设计的含水率, 这样就造成了一是投资成本加大,必须增加设备投资,二是热效率降低,污 泥从每一级回转干化机中出来,再提升到下一级干化机中,污泥温度大幅下 降,势必在下一级干化设备中重新加温,三是不利于环保,污泥从每一级干 化机中出来再提升至下一级干化机的过程中很难做到完全密封,污泥中的难 闻气味和粉尘会无组织排放而大量散发到空气中,造成超标排放,且不利于 职工的健康。

4、干污泥的回掺问题。为了解决湿污泥粘性较大在输送过程和干化机 中容易粘在设备的壁上前进不畅的困难,现有的设计是采用干污泥回掺的方 法,在进行干化前降低湿污泥的含水率,造成大量的污泥干化多次,增加了 能耗,加大了机器的运转磨损,也增加了设备投资,如要增加筛分装置、污 泥回流设备等。

5、干污泥产品的合适的含水率问题。现有的系统设计是把污泥干化到 15~30%,浪费严重。从理论上讲,把污泥干化到含水率20%甚至10%都完 全能做到,但能耗将大幅度增加。如果把污泥干化到30~40%以下,那也是 没有什么必要的,一来,把污泥干化到含水率30~40%的情况下,无论是去 掺入煤作辅助燃料焚烧,还是去做综合利用(做强化轻质砖、做陶粒等), 都已经很轻松可以实现了;二来,如把污泥干化到含水率40%以下,要消耗 的能量将会成倍增长。