申请日2007.11.06

公开(公告)日2013.01.23

IPC分类号C02F11/12; C04B33/132; C05F7/00; C02F11/02

摘要

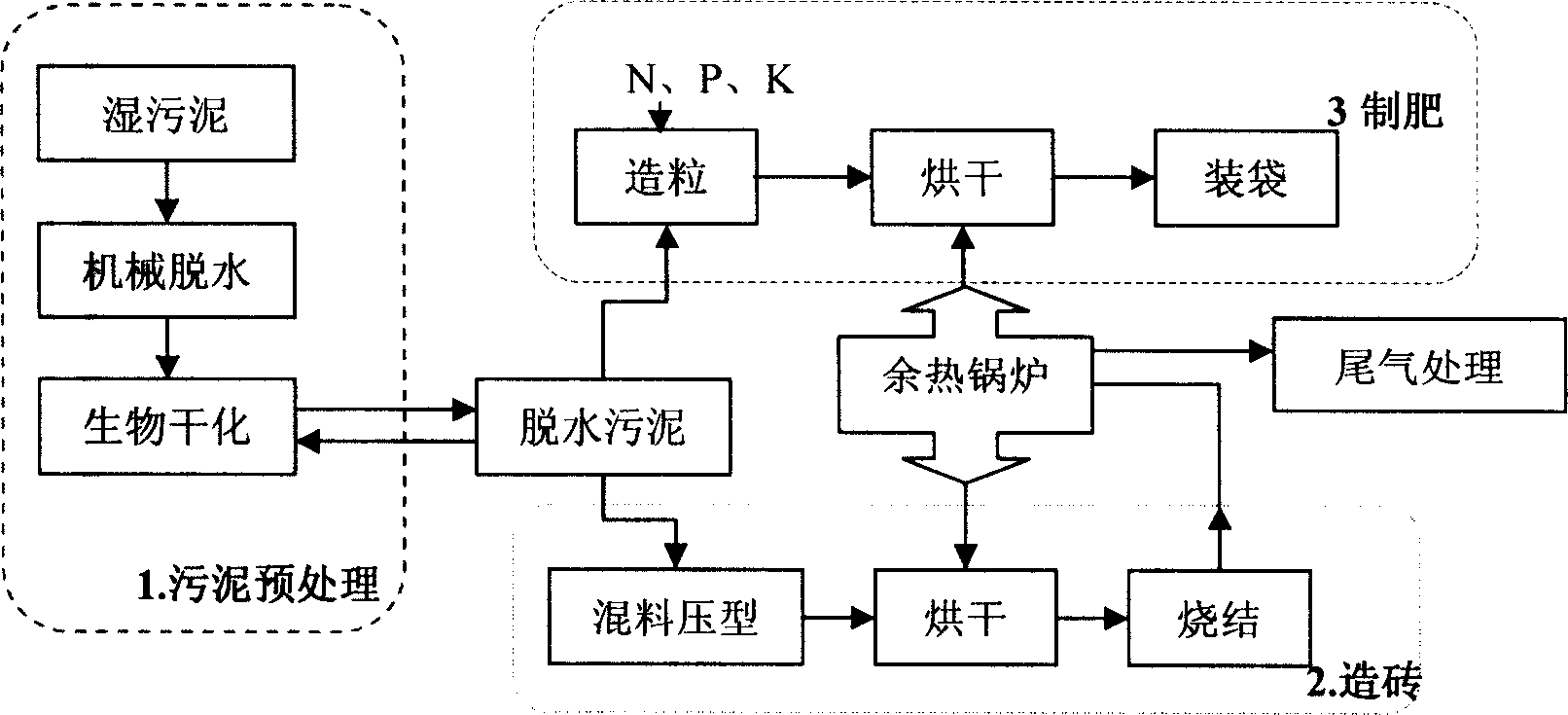

本发明是一种污泥机械深度脱水、生物干化与资源化利用相结合的处理工艺,由污泥机械深度脱水、生物干化、资源化利用三部分组成。首先采用隔膜高压板框压滤机以机械方式对污湿污泥脱水,使其含水率降低到65%以下;然后利用生物能对机械脱水的污泥进行干化,使污泥含水率再次降低到30-35%;最后将脱水后的干污泥,用于制肥和制造建材,制肥采用复混肥生产工艺——干化污泥经过营养调配后,造粒、烘干、装袋;制造建材采用烧结工艺——配料、砖坯压型、烘干、烧结。烧砖时产生的高温烟气经余热锅炉利用后,尾气进行处理达标后排放。本工艺的三段工序有机结合,互为条件,在污泥减量化、无害化、稳定化的同时,还创造了经济效益。

权利要求书

1.一种污泥机械深度脱水、生物干化与资源化利用相结合的处 理工艺,污泥处理按照顺序要经过机械深度脱水、生物干化、资源化 利用三道工序组合完成,其特征在于:

所述机械深度脱水,是将湿污泥采用隔膜高压板框压滤机以机械 脱水的方式使含水率降低到65%以下;

所述的生物干化,是采用强制通风与翻抛相结合的好氧微生物发 酵模式干化机械脱水得到的污泥,周期12天~15天,温度60℃以上保 持96小时,有机质降解30~50%,污泥可干化至含水率30-35%;

所述资源化利用由造砖与制肥两部分组成;所述的造砖,采用烧 结工艺——配料、砖坯压型、烘干、烧结;所述的制肥,采用复混肥 生产工艺——生物干化得到的污泥经过添加N、P、K后,进行造粒、 烘干、装袋。

2.根据权利要求1所述的污泥机械深度脱水、生物干化与资源 化利用相结合的处理工艺,其特征在于:所述造砖烧结工艺的配料中, 干化污泥占配料总质量的15%-20%,干化污泥含水率30-35%。

3.根据权利要求1所述的污泥机械深度脱水、生物干化与资源 化利用相结合的处理工艺,其特征在于:所述造砖烧结工艺的高温烟 气经过余热锅炉转化后,尾气再进行处理,达标后排放;回用的热能 用于造砖、制肥的烘干工艺。

4.根据权利要求1所述的污泥机械深度脱水、生物干化与资源 化利用相结合的处理工艺,其特征在于:所述生物干化得到的冷凝水 经处理后,用于制砖的配料工序的补充水。

说明书

污泥机械深度脱水、生物干化与资源化利用相合的处理工艺

技术领域

本发明属于环保领域中污泥处理工艺,特别是一种污泥机械深度脱水、生物干化与资源化利用相结合的处理工艺。本发明中文名称的英文缩写为3M(Mechanical-dewatering Microbial-dryingMulti-utilization)

背景技术

近年来随着我国城镇污水处理率的不断提高,污泥产生量也在大幅增长,2004年国内污泥产生总量(含水率80%)达到1220万吨,到2015年污泥产量将达到3560万吨。如何对如此庞大数量的污泥进行科学的、合理的处理处置,已经成为我国面临的重大难题。

城镇污水处理厂的活性污泥是由多种微生物形成的菌胶团与其吸附的有机无机物组成的集合体,其中含有大量有机物、无机盐类,同时也含有一定的重金属、病原微生物和寄生虫卵。由于污泥成分比较复杂,其处理处置方法的选择十分重要,处置不当将会造成严重的环境污染。

污泥处理处置主要原则为减量化、稳定化、无害化、资源化,其中,减量化、稳定化、无害化,是基本前提,也是污泥得到安全卫生处理的最基本条件,而资源化利用是污泥处置的研究发展方向,是广大科研工作者的关注焦点。目前,国内外污泥处理的主要方式为填埋、焚烧、热干化、堆肥以及建材生产。在很多发达国家填埋已经被法律禁止,处理的主要方式逐渐转移向资源化利用。

无论采取何种污泥处理处置方式,污泥脱水及干化都是必不可少的环节,也是最为耗能的环节。污泥未经脱水与干化处理时,污泥含水率可高达99.9%以上,不但体积庞大,理化性质极不稳定,而且具有较大的流动性和粘稠性,而且极易腐败发臭。污泥经过深度脱水或 干化处理后,污泥的这些负面特性都可以消除,极大的减少了对污泥处理的压力,因此可以说污泥脱水与干化是科学合理地处理处置污泥至关重要的一步。

目前,污泥干化技术主要普遍采用机械脱水(带式压滤机、离心脱水机、转鼓脱水机等),其工艺只能将污泥脱水至含水率75-80%。而本发明选用的隔膜高压板框压滤机要可以将污泥脱水至含水率65%以下。这种脱水方式不仅使污泥大量减少,而且为后续的生物干化工艺提供了条件。

目前,污泥干化技术主要采用热干化法,但热干化法耗能太高,极不经济,在实际工程中难以采用。而生物干化是一种最为经济的污泥干化方法,但是生物干化工艺运行条件随污泥的性质、当地的气候条件会发生变化,如果生物干化工艺运行条件不能与污泥的性质及当地的气候条件相适应,就不能得到良好的干化效果。因此,因地制宜的选取适宜的干化工艺,最终得到最佳的工艺组合,对于实现污泥处理系统的优化是十分必要的。

发明内容

本发明的目的是为了实现污泥处理哦国内工艺系统的优化,而采取一种特效的污泥机械深度脱水、生物干化与资源化利用相结合的处理工艺。本工艺利用隔膜高压板框压滤机的深度脱水与生物发酵相结合的二级处理,并从而经济合理的实现污泥二级处理后再资源化利用的工程应用技术,最终达到污泥干化处理与资源化利用途径的优化配置。

本发明的目的是按如下的方式来实现的:所述污泥机械深度脱水、生物干化与资源化利用相结合的处理工艺,由机械深度脱水、生物干化、资源化利用三个部分组成,其中资源化利用方式为制造建材和肥了,其具体工序如下:

(a)机械深度脱水:采用隔膜高压板框压滤机,将含水率99%左右的污泥脱水至60~65%。

(b)生物干化:采用强制通风与翻抛相结合的好氧微生物发酵工艺,处理由工艺(a)得到的脱水污泥进行生物发酵干化,发酵周期为12天~15天,温度60℃以上保持96小时,有机质降解30~50%,污泥干化至含水率30-35%。

(c)资源化利用:将工艺(b)得到的干化污泥,一部分用于制肥,一部分用于造砖;其中,制肥采用复混肥生产工艺——干污泥调配营养、造粒、烘干、装袋;制砖采用烧结工艺——配料、砖坯压型、烘干、烧结。

工艺(b)中干化得到的冷凝水经处理后用于工艺(c)中的配料工序。

工艺(b)中得到的含水30-35%的干污泥,返混部分于由工艺(a)得到的含水率为60-65%的脱水污泥中,使含水率降到60%以下再进行生物干化处理。

工艺(c)中造砖配料中含水率30-35%的干化污泥,其质量占造砖物料的15%-20%。

工艺(c)中烧砖时砖窑产生高温烟气经余热锅炉利用后的尾气经处理后达标后排放。回用热能主要用于制肥和造砖的烘干工序。

工艺(c)中的干化污泥,用于制肥和用于造砖的比例,可以根据市场需要进行调节。

本发明的积极效果如下:

一.污泥机械深度脱水的优势

目前我国污水厂普遍采用机械脱水(带式压滤机、离心脱水机、转鼓脱水机等),其工艺只能将污泥脱水至含水率75-80%。而本发明选用的隔膜高压板框压滤机要可以将污泥脱水至含水率65%以下。这种脱水方式可以使污泥再减重约1倍,虽然选用这种脱水设备投资成本略高,但其耗药量少,污泥减量明显,它能够从污泥后续的处理过程中因节约大量的工程投资和运行成本得到足够的补偿。例如减少污水厂污泥储藏占地、减少污泥运输量成本、减少污泥处理处量、缩小处理规模、节约运行费、建材和肥料的销售收入等。因此从污泥处理全过程分析,其经济效益和技术优势得到了充分的体现。

二.生物干化的优势

污泥水分的去除,需要消耗一定的能量。通常,污泥含水率在 40~65%之间时,污泥很难脱水,去除水分所需要的能耗最高。如果采用热干化则需要损耗较多的能量,干化过程成本十分昂贵。本发明采用生物干化技术,利用生物能使含水率65%的污泥干化至30%,同时使污泥中的有机物消耗而减量,其目的在于减少能量损耗,节省生产成本,减少设备投资、减少污泥量。而且污泥经生物干化后进一步在制肥、造砖等资源化利用工程中,与热干化技术相比,具有更多的优势。污泥生物干化不但可以杀灭污泥中的病原菌,而且可以使污泥减量化、无机化、有机质腐殖化,制成的肥料更有利于植物吸收。微生物发酵可分解掉污泥中的有机质,可以提高造砖物料中添加污泥的比例和砖的抗压强度。因此,污泥采用生物干化技术可以提高资源化回收效率与经济效益。

三.节能减排优势

生物干化中去除的水分,经收集冷凝后进行处理,然后回用于生产,可以减少污水排放;烧结制砖过程中产生的高温烟气,在尾气处理前,充分利用其中热能,用于生产中的烘干工艺,减少能源损耗,节约生产成本。

四.多元化的资源利优势

在本处理系统中,选用了制肥、造砖两种资源化利用方式,二者比例可以根据市场需要进行调节。肥料、砖的市场需求都有一定的淡旺季,而且会随供求关系表现出一定的波动,因而制肥、造砖两种资源化利用方式,并通过调节其生产比例,来适应市场需求,可以提高企业收入,减少市场风险,增强的污泥处理的可持续性。