申请日2006.10.07

公开(公告)日2010.05.26

IPC分类号C02F1/44

摘要

水力渗透中水处理工艺及设备,一种能减少投资和占地、降低能耗和运行成本;增加出水率和效率、提高和稳定了出水水质并使管理简便的物理、化学水处理方法和设备。其技术方案要点是:在固液分离和投药混合装置之后,用水力渗透分离设备取代絮凝、沉淀或气浮、过滤等处理设施。水力渗透分离设备,其结构特征为:在设备之内设置渗透滤层,用以阻挡絮凝物使之浓缩沉淀,渗透材料不会堵塞,不需清洗。该设备可根据实际需要与其他工艺设备组合,针对不同的水质,投加相应的药剂,用于生产自来水、废水再生利用及污水处理排放等工程项目。

权利要求书

1.一种水力渗透中水处理方法,是对物理、化学中水处理方法的改进,其特征在于:用固液分离器取代现有工艺中的格栅和毛发聚集器;加药装置的加药点设置在提升泵前调节池后的管道上,在提升泵后水力渗透分离设备前设置一个水力混合器;在固液分离和投药混合装置之后,用水力渗透分离设备取代现有工艺中的絮凝、沉淀或气浮、过滤,或者取代絮凝、沉淀或气浮、过滤及活性炭吸附。

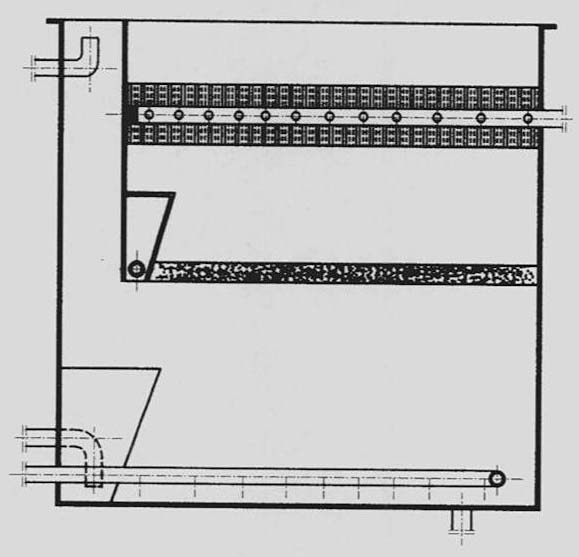

2.一种在物理、化学中水处理方法中使用的水力渗透分离设备,设在固液分离和投药混合装置之后,用于取代絮凝、沉淀或气浮、过滤装置的水处理设备,其结构特征是:在设备内中上部、布水管和悬浮絮凝层的上方设置折叠渗透滤层,渗透滤层用不锈钢或耐腐材料做支架,做成不同几何形状的渗水渠以增加渗透面积。

3.根据权利要求2所述的水力渗透分离设备,其结构特征是:在设备内的中下部、布水管的上方加设一道与过水断面全封闭的渗透滤层,两道渗透滤层上下平行设置。

说明书

水力渗透中水处理工艺及设备

技术领域 本发明涉及一种利用物理、化学的方法进行中水处理回用的工艺及设备,尤其是一种能缩短工艺流程、减少投资和占地、降低能耗和运行成本;增加出水率和出水效率、提高并稳定出水水质及管理简便的物理、化学中水处理工艺及设备。

背景技术 目前,公知的对生活杂排水进行物理、化学中水处理方法有两种。第一种是由格删、调节池、毛发集聚器、提升泵、加药装置、混凝池、沉淀或气浮池、过滤装置、活性碳吸附和消毒工艺流程组成。原水在流入调节池前经格删去除水中大块杂物,并在调节池内进行均化水质和流量调节。从调节池出来的污水流经毛发集聚器,由提升泵提升并加入絮凝剂到混凝池。在混凝池内,利用机械或曝气等措施使污水与絮凝剂充分混合、作用之后,进入沉淀或气浮池。在沉淀或气浮池内,污水中的杂质与絮凝剂作用形成的絮凝物,一部分凝聚、沉淀或上浮从水中分离出去,剩余的较轻絮凝物及微絮凝随着水流进入过滤装置,在过滤介质的吸附和拦截作用下被去除。为扩大中水的使用范围,提高处理水质,增加出水水质的稳定性,通常结合活性炭吸附、臭氧氧化等处理工艺,然后消毒灭菌进入清水池备用。第二种方法是采用膜过滤取代第一种方法中混凝、沉淀或气浮、过滤工艺。但是,第一种方法存在几方面的问题:

1、工艺流程过长,投资和占地较大;

2、格栅只能拦截大块杂物,对不溶于水的其他杂物没有作用,使这些杂物在调节池内陈积、腐烂。为防止污水腐败变臭,在调节池内增设曝气装置进行预曝气,增加投资和能耗;

3、毛发集聚器设置在提升泵吸水管前的管道上,由于较快的水流流速及提升泵的抽吸作用,较短的毛发很难集聚下来,而较长的毛发大部分已被用户的地漏截留下来,所以在此设置毛发集聚器不合适,意义也不大;

4、在沉淀或气浮池中,生活废水中的污染物与絮凝剂形成的絮凝物不易沉淀,悬浮在水中的絮凝物无论是沉淀还是气浮去除效果都不理想,实验测定去除率仅在60%左右,其余部分通过过滤装置的过滤介质进行拦截和吸附,致使过滤介质很快堵塞,需要经常冲洗,浪费电能和清水,影响出水率及出水效率,出水水质不稳定。

第二种方法较第一种方法,提高并稳定了出水水质,但膜容易堵塞且不容易清洗,操作复杂,并降低了出水率及出水效率;为延缓膜被堵塞的速度,连续不断的曝气,耗能增加。

以上问题的存在,制约了中水回用的实施和推广。

发明内容 为了克服现有对生活杂排水物理、化学中水处理方法中存在的工艺流程过长、投资和占地较大、运行管理复杂、耗能和运行费用高、出水率及出水效率低、出水水质不稳定等问题和不足,本发明提供一种小型、高效、节能的中水处理工艺及设备对生活杂排水进行物理、化学中水处理,即水力渗透分离中水处理工艺及设备,该工艺及设备不仅缩短了工艺流程,减少了投资和占地,降低了能耗和运行费用,而且增加了出水率和出水效率,同时提高并稳定了出水水质,该工艺采用全自动控制,管理简便。

根据原水水质及中水用途的不同,本发明解决其技术问题所采用的技术方案是:

方案一:用水力渗透分离设备取代现有中水处理工艺中的絮凝、沉淀或气浮、过滤,或者取代絮凝、沉淀或气浮、过滤及活性炭吸附,设置在固液分离和投药混合装置之后,其作用是去除溶于水的污染物及部分悬浮物,使主体设备一体化,减少投资和占地,缩短工艺流程;水力渗透分离设备内设置的渗透材料不会堵塞,不需经常清洗,克服了因沉淀或气浮去除率低而导致过滤介质很快堵塞,需要经常冲洗而耗能、费水;水力渗透分离设备的使用,使管理简化,提高并稳定了出水水质,增加了出水率及出水效率。

方案二:用固液分离器取代现有中水处理工艺中的格栅和毛发集聚器,并设置在原水出口处调节池的前段,其作用是去除不溶于水的杂物及部分悬浮物,避免不溶于水的杂物在调节池内沉积、腐烂,不须再增设曝气装置,减少耗能,同时毛发也被有效去除;在投药混合装置之后,用水力渗透分离设备取代现有中水处理工艺中的絮凝、沉淀或气浮、过滤,或者取代絮凝、沉淀或气浮、过滤及活性炭吸附,其作用是去除溶于水的污染物及部分悬浮物。

方案三:用固液分离器取代现有中水处理工艺中的格栅和毛发集聚器,并设置在原水出口处调节池的前段,其作用是去除不溶于水的杂物及部分悬浮物;加药装置的加药点设置在提升泵前调节池后的管道上,在提升泵后水力渗透分离设备前设置一个水力混合器,其作用是使加入的药剂与污水混合均匀,药剂与污染物充分作用,混合过程的动力是利用提升泵的液轮转动搅拌及在混合器中利用提升泵的剩余水头扰动,节省动力;用水力渗透分离设备取代现有中水处理工艺中的絮凝、沉淀或气浮、过滤,或者取代絮凝、沉淀或气浮、过滤及活性炭吸附,其作用是去除溶于水的污染物及部分悬浮物。

当原水进入固液分离器前段时,比水轻的杂质浮在水面,比水重的杂质沉在池底,在固液分离器的后段,悬浮在水中的不溶杂质随着水流进入可自动膨胀以调节过水空间的渗透层,在渗透介质的拦截和吸附作用下被去除,溶解于水的污染物和部分不溶于水的微小悬浮物随着水流进入调节池进行水量调节和水质均化。在泵前的吸水管道上加入絮凝剂,经过提升泵的液轮搅拌并提升到水力混合器,使之充分混合并自动分批进入水力渗透分离设备,在水力渗透分离设备中设有渗透层,在自然形成的絮凝物悬浮层及渗透层的作用下,溶于水的污染物和悬浮物被去除,清水汇集、加消毒剂消毒进入清水池备用。

水力渗透分离设备

本发明涉及一种实施水力渗透中水处理工艺的水处理设备。该设备取代了现有物理、化学中水处理方法中的絮凝、沉淀或气浮、过滤工艺设备,解决了现有物理、化学中水处理方法中絮凝、沉淀或气浮、过滤工艺存在的问题和不足。水力渗透分离设备与现有絮凝、沉淀或气浮、过滤设施相比,其作用是使主体设备一体化,减少投资和占地,缩短工艺流程;水力渗透分离设备内设置了渗透层,缩短了水在设备内的停留时间,增加了出水率及出水效率,提高并稳定了出水水质;渗透材料不会堵塞,不需经常清洗,克服了因沉淀或气浮去除率低而导致过滤介质很快堵塞,需要经常冲洗而耗能、费水,操作得以简化。

根据原水水质及出水用途的不同,本发明解决其技术问题所采用的技术方案是:

方案一、原水在固液分离及投加药剂混合后,通过布水总管进入水力渗透分离设备的底部。在设备内布水区、悬浮絮凝层的上方、设备的中上部设置一道折叠渗透滤层,以阻挡原水中的污染物与絮凝剂充分混合、作用形成的比重比水小的絮凝物上浮。渗透滤层可用不锈钢或耐腐材料做支架,做成不同几何形状的渗水渠以增加渗透面积减小渗透流速,上升的絮凝物在折叠渗透滤层的阻挡下凝聚并回到絮凝层,而清净的水则透过滤层进入清水区汇集到集水管,加消毒剂消毒进入清水池备用。

方案二、原水在固液分离及投加药剂混合后,通过布水总管进入水力渗透分离设备的底部。在设备内布水管的上部、设备的中下部设置固定的与过水断面全封闭的渗透层,使进水的水压在水力渗透分离设备的中下部渗透层的作用下均匀地分布。原水中的污染物与絮凝剂充分混合、作用形成的絮凝物,大部分在渗透层下方凝聚沉淀,少部分微絮凝穿过渗透层随着均匀、缓慢上升的水流进入渗透层上方的悬浮絮凝层,使微絮凝在悬浮絮凝层的吸附、拦截作用下絮凝,清水进入集水管,加消毒剂消毒进入清水池备用。

方案三、原水在固液分离及投加药剂混合后,通过布水总管进入水力渗透分离设备的底部。在设备的内部设置两道渗透层,即在设备的中下部、布水管的上方设置固定的与过水断面全封闭的渗透层,在设备的中上部设置一道折叠渗透滤层,两道渗透层上下平行设置。或者与过水断面全封闭的渗透层,设置在设备内的前段、进水布水管之后竖向布置,作为布水墙并用以阻挡大部分絮凝物,折叠渗透滤层设置在设备内的后段中上方横向布置。

水力渗透分离设备只须排泥,渗透滤层不会堵塞,不须清洗,节能、节水。

本发明的有益效果是,新工艺、新技术、新设备的使用与现有技术相比,水力渗透分离设备取代了相应的絮凝、沉淀或气浮、过滤工艺设备,缩短了工艺流程,中水回用的设备投资降低了30%以上,占地减少一半左右;水力渗透分离设备的结构特点,提高了去除污染物的有效性和效率,运行成本降至0.3元以内、出水水质稳定接近自来水、出水率超过95%、出水效率提高2-3倍,自动控制,操作得以简化。有效地降低了中水的使用成本,扩大了中水的使用范围,有利于中水回用的实施和推广,从而达到节约水资源、污水资源化的目的。