申请日2018.03.30

公开(公告)日2018.08.14

IPC分类号F01K13/00; F01K21/00; F01D15/10; F01K27/00

摘要

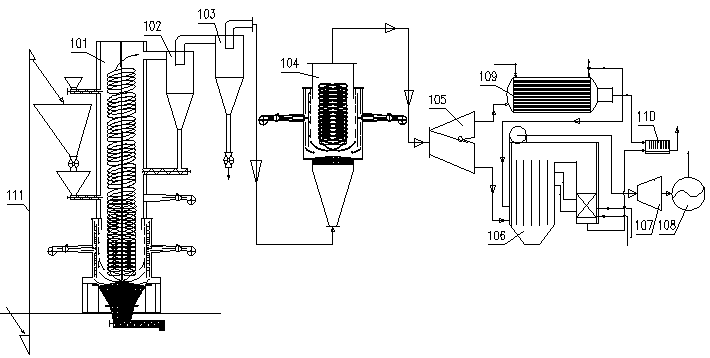

本发明公开了一种燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置及工艺,它在现有火电锅炉、汽轮机和发电机的基础上,引入全新的旋风式流化床气化炉、旋风分离器和旋风式低热值气体燃烧机,获得的气化燃气直接高温燃烧,获得的高温烟气达到1200℃以上直接通入火电锅炉;本发明可用于多种生物质、有机垃圾,污泥且能防止产生结焦,具有保证系统连续运行、热值利用充分、工艺流程较短、运行成本较低的优点,并能很好的与现役发电站耦合实现热电联产平衡,完全满足国家提出的燃煤耦合生物质、垃圾、污泥发电的要求,有助于实现节能减排目标。

权利要求书

1.一种燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,包括依次相连的火电锅炉、汽轮机和发电机,其特征在于还包括旋风式流化床气化炉、旋风分离器和旋风式气体燃烧机;旋风式流化床气化炉包括支座、炉体、联于炉体上部的排气管及联于炉体底部的锥形排料斗,锥形排料斗的出口与螺旋灰渣机相连;在锥形排料斗上方的炉体下部联有一根以上的一次风管,每根一次风管均沿炉体切向设置且联有一次风机,在与一次风机对应的炉体内下部间隔的固设有夹套,在夹套上方的炉体设有一段水平的挡板;一燃料仓通过闭风式卸料器与燃料给料螺旋式输送机相连,燃料给料螺旋式输送机的出口与挡板上方的炉体相连,在挡板上方的炉体联有一根以上沿炉体切向设置的二次风管,二次风管均联有二次风机;在二次风管上方的炉体上部联有床料给料螺旋式输送机;旋风式气体燃烧机包括从上至下相联的排烟管、燃烧筒和进气筒,排烟管的下端位于燃烧筒内,在进气筒上端固设有数个燃烧嘴,在燃烧筒内固设有内筒,内筒侧壁在径向位于燃烧筒侧壁与排烟管之间,内筒与燃烧筒的侧壁、底部和顶部均呈间隙设置,在与内筒中部对应的燃烧筒侧壁联有一根以上的助燃风管,每根助燃风管均沿燃烧筒的切向设置且联有助燃风机;排气管通过旋风分离器与进气筒相连,旋风分离器的排料口与炉体内相连;排烟管与火电锅炉的燃料进口相连。

2.根据权利要求1所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,其特征在于:在夹套的外侧壁和内筒的外侧壁均联有数块换热片。

3.根据权利要求1或2所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,其特征在于:在一次风管、二次风管和助燃风管上均设有调节阀。

4.根据权利要求1或2所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,其特征在于:所述燃烧嘴均为陶瓷燃烧嘴。

5.根据权利要求1或2所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,其特征在于:闭风式卸料器还通过缓存仓与燃料给料螺旋式输送机相连。

6.根据权利要求1或2所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,其特征在于:旋风分离器还通过旋风除尘器与进气筒相连。

7.根据权利要求1或2所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,其特征在于:排烟管通过三通阀与火电锅炉的燃料进口相连,三通阀还与余热锅炉的烟气进口相连;火电锅炉和余热锅炉的烟气出口均与火电尾气处理系统相连。

8. 用于如权利要求1所述装置的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产工艺,其特征在于包括以下步骤:A)投料:将颗粒燃料投入燃料仓内,再通过闭风式卸料器和燃料给料螺旋式输送机以连续、闭风方式投入炉体内;B)气化:一次风机和二次风机启动,一次风被夹套阻隔、与夹套换热后从上、下方折流后以旋流方式喷入炉体下部、再向上吹起,在炉内形成流化风,在炉体内点火,较重的燃料颗粒落入锥形排料斗内并将其封闭,避免漏风,此为静相区,进行低温气化,灰渣由螺旋灰渣机排出;重量稍轻的燃料颗粒聚集在夹套对应的密相区,进行中温气化;通过二次风管旋风式的喷入二次风,燃料与二次风高速混合均匀,以提高炉内上部稀相区的温度,进行快速地高温气化,实现析出焦油的裂解气化,获得高温燃气;同时由床料给料螺旋式输送机间歇式地送入无机物颗粒作为床料,床料在流化风的作用下停留在稀相区; C )脱料:产生的燃气进入旋风分离器,分离出燃气中的少量未完全气化燃料颗粒,并送回炉内继续气化;D)燃烧:燃气由正压通入进气筒,经燃烧嘴喷出并在燃烧筒内点燃,同时空气经助燃风管在燃烧筒内沿切向喷入,被内筒阻挡后、分别从上、下方折流后呈旋风式向上吹起,形成流化风,空气在此过程中被内筒预热,在筒内与燃气高速回转、混合、燃烧,可获得高温烟气;E)发电:高温烟气正压通入火电锅炉内,高温烟气使得炉内燃煤的进一步完全燃烧,产生的蒸汽再进入汽轮机推动叶片转动,带动发电机发电。

9.如权利要求8所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产工艺,其特征在于步骤D)获得的高温烟气通过三通阀还进入余热锅炉,产生高温蒸汽、进入供热系统。

10. 如权利要求8所述的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产工艺,其特征在于步骤C )中脱出未完全气化燃料颗粒后的燃气还通过旋风除尘器脱出杂质。

说明书

燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置及工艺

技术领域

本发明涉及一种燃煤耦合热电联产装置及工艺,特别是一种以生物质、垃圾、污泥制备颗粒燃料气化燃烧与现有燃煤发电系统耦合的热电联产装置及工艺。

背景技术

生物质是传统的可再生资源,发展生物质发电产业大有可为。一方面,我国农作物播种面积有18亿亩,年产生物质约7亿吨。除部分用于造纸和畜牧饲料外,剩余部分都可做燃料使用。另一方面,我国现有森林面积约1 .75亿公顷,每年通过正常的灌木平茬复壮、森林抚育间伐、果树绿篱修剪以及收集森林采伐、造材、加工剩余物等,可获得生物质资源量约8亿至10亿吨。此外,我国还有4600多万公顷宜林地,可以结合生态建设种植农植物,这些都是中国发展生物质发电产业的优势。

我国城市生活垃圾和污水处理厂产生的污泥总量大,并保持着较高的增速。根据国家统计局的数据,2014年全国生活垃圾清运量已达到1 .786亿吨。城市生活垃圾成分复杂,含多种有毒、有害、难降解的成分,如果不对城市生活垃圾加以有效的处理和处置,会严重污染环境。因此,城市生活垃圾的处理和资源化利用,已成为环境保护的重点领域之一。针对城市生活垃圾的减量化、无害化和资源化需求,有破碎、压实、分选等预处理技术,和填埋、堆肥、厌氧发酵、焚烧和热解等处置技术。在我国填埋和焚烧是两种最主要的生活垃圾处置技术,且现阶段填埋的比例还显著高于焚烧。生活垃圾填埋的应用历史悠久,技术成熟,但减量的程度低,占用土地面积大,填埋场选址日益困难。焚烧技术的优点是减容、减量程度高,无害化彻底,可以回收利用垃圾中蕴含的热能,用于生产蒸汽和发电,实现资源化利用。因此,生活垃圾焚烧技术在国内的应用日益增多。目前,生活垃圾焚烧的主流设备是炉排炉和流化床焚烧炉两种。这两种设备可以适应生活垃圾热值低、成分复杂的特点,但炉内焚烧温度相比于电站煤粉锅炉等燃烧装置要低许多,热值利用率不高,所生产蒸汽的参数和发电效率也相对较低;

我国有大量的电站煤粉和流化床锅炉。发展依托电站煤粉和流化床锅炉的煤和生活垃圾生物质耦合发电技术,充分发挥大容量高参数火力发电厂燃烧温度高、污染物去除率高、发电效率高的技术优势,对于促进生活垃圾资源化,生物质再生能源利用和环境保护有积极意义。

从近几年我国生物质和原生垃圾直燃发电项目,单个装机规模普遍为12MW-30MW,装机规模小、受原料和混合垃圾含水量等因素限制大、抗风险能力弱,发电系统内损大,发电效率非常低。大部分的生物质和垃圾直燃发电项目即使获得0 .75元—0.65/KW·h的电价补贴也难以生存或实现微利,原生垃圾发电投资回收期长达20年。

生物质气化在我国主要以使用低水分,高热值、高灰熔点、流动性好的生物质(例如稻壳、木屑等)为原料,其他秸秆类原料容易导致生物质气化不稳定、气化过程中结渣、加料卡阻等问题,适用的生物质种类有限。原生垃圾气化装置在我国也有不少示范装置,气化效率低、燃气热值低,更无法实现大型工业化长期稳定运行。

传统的流化床汽化炉对原料的选择性很小,气化炉系统调节余地小,不能适应多种原料,加上只能实现中温气化,产气率较低,气化燃气中的焦油含量较高,后续多采用负压方式将气化燃气送入锅炉燃烧,气化燃气中的焦油易在风机、锅炉内结焦、产生堵塞,焦油容易造成二次污染,需降温处理燃气、进行脱焦,工序多,运行成本高。

发明内容

本发明的目的是针对现有技术的上述不足,提供一种燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置及工艺,它可用于多种生物质、有机垃圾,且能防止产生结焦,具有保证系统连续运行、热值利用充分、工艺流程较少、运行成本较低的优点,并能很好的与现役发电站耦合实现热电联产,完全满足国家提出的燃煤耦合生物质、垃圾、污泥发电的要求,有助于实现节能减排目标。

为了达到上述目的,本发明的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产装置,包括依次相连的火电锅炉、汽轮机和发电机,其特征在于还包括旋风式流化床气化炉、旋风分离器和旋风式气体燃烧机;旋风式流化床气化炉包括支座、炉体、联于炉体上部的排气管及联于炉体底部的锥形排料斗,锥形排料斗的出口与螺旋灰渣机相连;在锥形排料斗上方的炉体下部联有一根以上的一次风管,每根一次风管均沿炉体切向设置且联有一次风机,在与一次风机对应的炉体内下部间隔的固设有夹套,在夹套上方的炉体设有一段水平的挡板;一燃料仓通过闭风式卸料器与燃料给料螺旋式输送机相连,燃料给料螺旋式输送机的出口与挡板上方的炉体相连,在挡板上方的炉体联有一根以上沿炉体切向设置的二次风管,二次风管均联有二次风机;在二次风管上方的炉体上部联有床料给料螺旋式输送机;旋风式流化床气体燃烧机包括从上至下相联的排烟管、燃烧筒和进气筒,排烟管的下端位于燃烧筒内,在进气筒上端固设有数个燃烧嘴,在燃烧筒内固设有内筒,内筒侧壁在径向位于燃烧筒侧壁与排烟管之间,内筒与燃烧筒的侧壁、底部和顶部均呈间隙设置,在与内筒中部对应的燃烧筒侧壁联有一根以上的助燃风管,每根助燃风管均沿燃烧筒的切向设置且联有助燃风机;排气管通过旋风分离器与进气筒相连,旋风分离器的排料口与炉体内相连;排烟管与火电锅炉的燃料进口相连;

用于上述装置的燃煤耦合生物质、垃圾、污泥气化燃烧热电联产工艺,其特征在于包括以下步骤:A)投料:将颗粒燃料投入燃料仓内,再通过闭风式卸料器和燃料给料螺旋式输送机以连续、闭风方式投入炉体内;B)气化:一次风机和二次风机启动,一次风被夹套阻隔、与夹套换热后从上、下方折流后以旋流方式喷入炉体下部、再向上吹起,在炉内形成流化风,在炉体内点火,较重的燃料颗粒落入锥形排料斗内并将其封闭,避免漏风,此为静相区,进行低温气化,灰渣由螺旋灰渣机排出;重量稍轻的燃料颗粒聚集在夹套对应的密相区,进行中温气化;通过二次风管旋风式的喷入二次风,燃料与二次风高速混合均匀,以提高炉内上部稀相区的温度,进行快速地高温气化,实现析出焦油的裂解气化,获得高温燃气;同时由床料给料螺旋式输送机间歇式地送入无机物颗粒作为床料,床料在流化风的作用下停留在稀相区; C )脱料:产生的燃气进入旋风分离器,分离出燃气中的少量未完全气化燃料颗粒,并送回炉内继续气化;D)燃烧:燃气由正压通入进气筒,经燃烧嘴喷出并在燃烧筒内点燃,同时空气经助燃风管在燃烧筒内沿切向喷入,被内筒阻挡后、分别从上、下方折流后呈旋风式向上吹起,形成流化风,空气在此过程中被内筒预热,在筒内与燃气高速回转、混合、燃烧,可获得高温烟气;E)发电:高温烟气正压通入火电锅炉内,高温烟气使得炉内燃煤的进一步完全燃烧,产生的蒸汽再进入汽轮机推动叶片转动,带动发电机发电。

该工艺采用闭风方式投料,可保证旋风式流化床气化炉的连续正常工作;低温气化和中温气化的温度均低于灰熔点,确保炉体下部和锥形排料斗灰渣不结焦,保证生产的连续性;加入床料,可均匀稀相区的温度场,保证高温气化的连续进行,高温气化可大幅提高气化效率和产气量,并大幅减少燃气中的焦油含量;燃烧筒内的燃气在高压空气离心力的作用下与空气实现均匀混合,避免中心燃烧区温度的较大波动,燃烧效果好,获得高温烟气,具有燃烧充分、燃气利用率高的优点;获得的燃气直接燃烧产生烟气,无需降温、脱焦,工艺流程较少、成本较低;高温烟气正压通入火电锅炉内进行发电,很好的与现役发电站耦合实现热电联产,完全满足国家提出的燃煤耦合生物质、垃圾发电的要求,有助于实现节能减排目标。

作为本发明装置的一种优选,在夹套的外侧壁和内筒的外侧壁均联有数块换热片;可提高一次风、助燃空气与夹套、内筒的换热效果,提高气化和燃烧效率;

作为本发明的一种优选,在一次风管、二次风管和助燃风管上均设有调节阀;便于准确控制各区的气化温度、燃烧温度,避免结焦和燃烧不充分,满足不同类型颗粒燃料的需要;

作为本发明的一种优选,所述燃烧嘴均为陶瓷燃烧嘴;陶瓷具有热容高的特点,可对喷入的燃气加热,提高燃烧效果;

作为本发明的一种优选,所述闭风式卸料器还通过缓存仓与燃料给料螺旋式输送机相连;缓存仓可实现燃料颗粒的连续供应,满足气化反应时间短、反应强度高的需要;

作为本发明的一种优选,旋风分离器还通过旋风除尘器与进气筒相连;旋风除尘器可脱出燃气中的杂质,提高燃气纯度;

作为本发明的一种优选,排烟管通过三通阀与火电锅炉的燃料进口相连,三通阀还与余热锅炉的烟气进口相连;火电锅炉和余热锅炉的烟气出口均与火电尾气处理系统相连;相应的,获得的高温烟气可通过三通阀进入余热锅炉,产生高温蒸汽、进入供热系统;也可把余热蒸汽再通入主锅炉增温增压后用于发电,有利于系统调峰。

综上所述,本发明可用于多种生物质、有机垃圾,且能防止产生结焦,具有保证系统连续运行、热值利用充分、工艺流程较少、运行成本较低的优点,并能很好的与现役发电站耦合实现热电联产,完全满足国家提出的燃煤耦合生物质、垃圾、污泥发电的要求,有助于实现节能减排目标。