申请日2018.04.28

公开(公告)日2018.10.23

IPC分类号C02F9/10; B01D53/18; C02F101/16

摘要

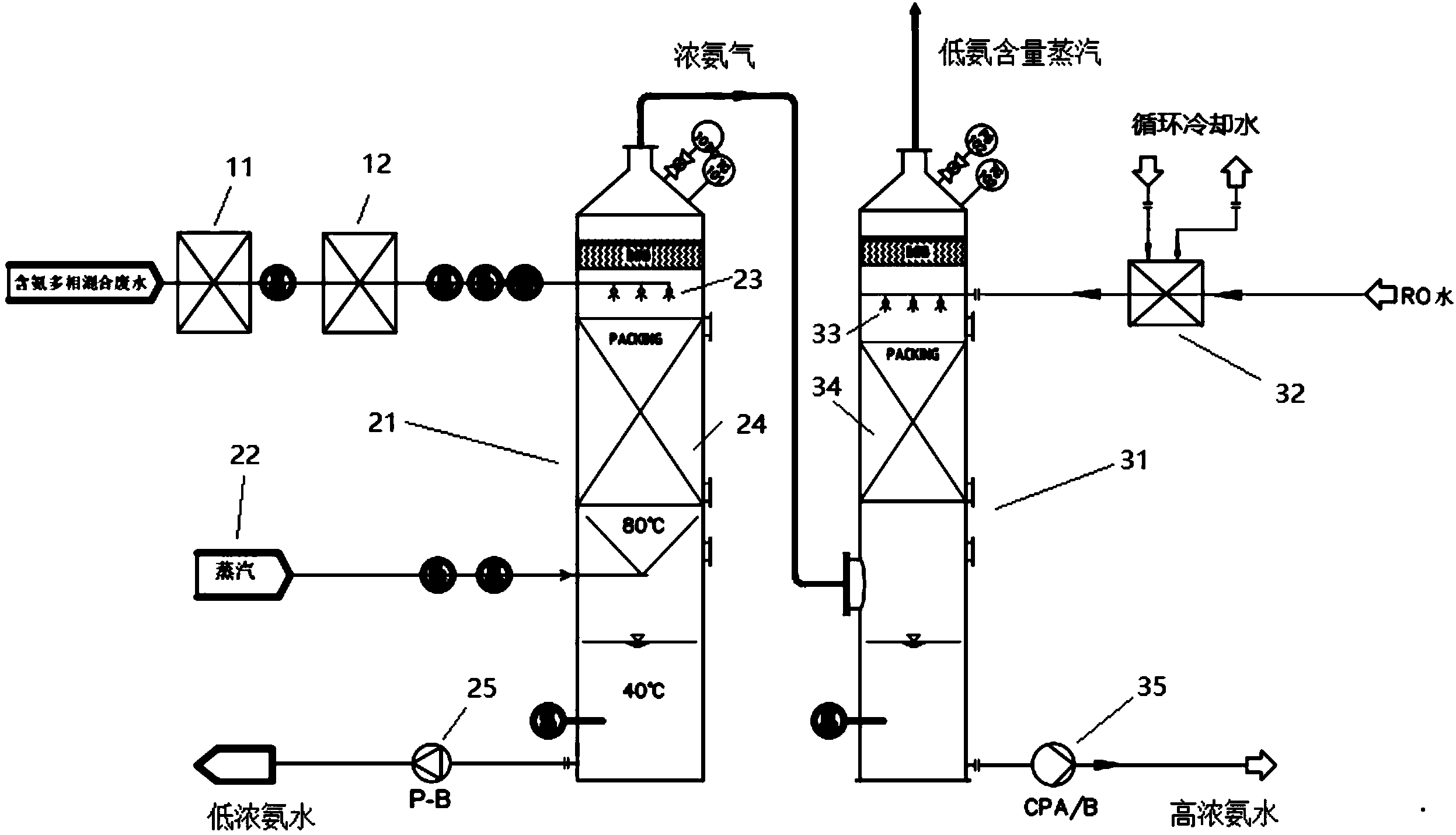

本发明涉及一种含氨多相混合废水中氨的回收方法,其特征在于:包括含氨多相混合废水前处理,汽提废水脱氨以及湿式洗涤回收氨等步骤。汽提脱氨的目的是将含氨多相混合废水中的氨采用蒸汽在汽提塔中汽提出浓氨气,浓氨气出汽提塔进入湿式洗涤塔,采用冷水高效率吸收氨气为浓氨水,作资源回收利用。净化后的气体由吸收塔出口排放,脱氨后的废水下降入塔底部水槽,其它成分的废水通过排污泵排出进入下一处理工序。本方法通过蒸汽汽提的方式去除含氨废水中的氨,从而减少了危废的排放。本发明的方法高效节能、具有经济价值高,实用性强、设备搭建简单、成本低,适用性广等优点,并且能高效安全的将氨进行回收,实现了资源再利用。

权利要求书

1.一种含氨多相混合废水中氨的回收方法,其特征在于,包括如下步骤:

(1)含氨多相混合废水预处理:向含氨多相混合废水中加入碱液使体系偏碱;之后进行加热处理;

(2)汽提脱氨:将经过预处理的所述含氨多相混合废水送入蒸汽汽提塔上部,由上向下运动;蒸汽由所述蒸汽汽提塔中部进入,由下向上运动;两者逆流接触发生传质提氨;经过汽提之后,产生浓氨气和低浓氨水;所述浓氨气从所述蒸汽汽提塔顶部通过管道进入湿式洗涤塔,所述低浓氨水通过所述蒸汽汽提塔底部排出泵排出;

(3)湿式洗涤回收氨:所述浓氨气通过管道由所述湿式洗涤塔中部进入,由下向上运动;冷却水由所述湿式洗涤塔上部进入,由上向下运动;两者逆流接触发生传质再一次发生汽提过程;经过汽提之后,产生低氨含量蒸汽和高浓氨水;所述低氨含量蒸汽从所述湿式洗涤塔顶部排出,所述高浓氨水由所述湿式洗涤塔底部通过循环泵排出。

2.根据权利要求1所述的含氨多相混合废水中氨的回收方法,其特征在于:所述蒸汽汽提塔在含氨多相混合废水与蒸汽接触的位置设置有规整填料,填料单元为柱形框架结构;在所述填料单元顶部,底部及内部设置有若干镂空片层;所述镂空片层设置若干向填料单元延伸的细柱状突起;所述填料最大流速5m/s。

3.根据权利要求1所述的含氨多相混合废水中氨的回收方法,其特征在于:所述湿式洗涤塔在浓氨气与冷却水接触的位置设置有规整填料,填料单元为柱形框架结构;在所述填料单元顶部,底部及内部设置有若干镂空片层;所述镂空片层设置若干向填料单元延伸的细柱状突起;所述填料最大流速5m/s。

4.根据权利要求1所述的含氨多相混合废水中氨的回收方法,其特征在于:所述碱液为氢氧化钠、氢氧化钙、碳酸钠的一种或多种,调节废水体系pH值大于11.5。

5.根据权利要求1所述的含氨多相混合废水中氨的回收方法,其特征在于:所述蒸汽通过蒸汽喷射系统进入蒸汽汽提塔,进入蒸汽汽提塔时的温度控制为110-150℃,与含氨多相混合废水汽提时温度控制在70-90℃。

6.根据权利要求1-5任一所述的含氨多相混合废水中氨的回收方法,其特征在于:所述含氨多相混合废水通过电加热器加热,进入蒸汽汽提塔时的温度控制为30-50℃,流速控制在3.5-5.5m3/h。

7.根据权利要求6所述的含氨多相混合废水中氨的回收方法,其特征在于:所述低浓氨水排出蒸汽汽提塔的温度控制在30-50℃,流速控制在1-2m3/h。

8.根据权利要求7所述的含氨多相混合废水中氨的回收方法,其特征在于:所述浓氨气由蒸汽汽提塔排出的流速为750-1250m3/h,所述低氨含量蒸汽由蒸汽汽提塔湿式洗涤塔排出的流速为750-1250m3/h。

9.根据权利要求8所述的含氨多相混合废水中氨的回收方法,其特征在于:所述冷却水为去离子水,在常温条件下通过换热器进行降温处理,进入湿式洗涤塔的温度控制在5℃以下。

10.根据权利要求9所述的含氨多相混合废水中氨的回收方法,其特征在于:所述冷却水通过换热器及进入湿式洗涤塔的流速为1-1.5m3/h。

说明书

一种含氨多相混合废水中氨的回收方法

技术领域

本发明涉及污水处理领域,尤其涉及一种含氨多相混合废水中氨的回收方法。

背景技术

随着我国化工、冶金、石化、制药、食品等行业的快速发展,含氨废水的污染的问题变得越来越严重。大量含氨废水的排放会导致水体富营养化,造成水体污染,严重危害了人们的身体健康,影响了人们的正常生活。同时大量含氨废水的随意排放也是对于资源的浪费。含氨废水的污染物主要是游离态的氨以及以铵盐形式存在的氨。常用的处理方法有:氧化法、沸石吸附法、加压蒸氨法、生化法以及水洗法等。这些方法对于低浓度含氨废水处理效果明显,而处理高浓度含氨废水则存在着一些问题,如氨脱除率较低、工艺复杂、成本较高等。

蒸汽汽提法是近年来研究的热点。该方法是使高浓度含氨废水与蒸汽在汽提塔中逆流接触。利用相平衡的原理,使液相中的氨移动到平衡分压更小的气相中去,从而达到脱除废水中氨的目的。处理过后的废水达标后进入下一个处理工序,而浓氨气通常的做法是通过酸碱中和或者直接冷凝的方式来回收。酸碱中和的方式需要通入硫酸等酸液,给操作带来了复杂性和风险性;而直接冷凝,往往采用通入冷凝装置或与其他装置换热的方式进行冷凝,这些方法往往具有降温速度不够快,降温效率较为低下,回收工序复杂等问题。另外汽提法也存在能耗较大等问题。因此提供一种高效快捷、安全节能、实用性强、成本低、适用性广的含氨多相混合废水中氨的回收方法是本发明所要解决的问题。

发明内容

本发明克服了现有方法的不足,提供了一种高效快捷、安全节能、实用性强、成本低、适用性广的含氨多相混合废水中氨的回收方法。

为达到上述目的,本发明采用的方法方案为:提供了一种含氨多相混合废水中氨的回收方法,其特征在于,包括如下步骤:

(1)含氨多相混合废水预处理:向含氨多相混合废水中加入碱液使体系偏碱;之后进行加热处理;

(2)汽提脱氨:将经过预处理的所述含氨多相混合废水送入蒸汽汽提塔上部,由上向下运动,蒸汽由所述蒸汽汽提塔中部进入,由下向上运动,两者逆流接触发生传质提氨;经过汽提之后,产生浓氨气和低浓氨水;所述浓氨气从所述蒸汽汽提塔顶部通过管道进入湿式洗涤塔,所述低浓氨水通过所述蒸汽汽提塔底部排出泵排出;

(3)湿式洗涤回收氨:所述浓氨气通过管道由所述湿式洗涤塔中部进入,由下向上运动,冷却水由所述湿式洗涤塔上部进入,由上向下运动,两者逆流接触发生传质再一次发生汽提过程;经过汽提之后,产生低氨含量蒸汽和高浓氨水;所述低氨含量蒸汽从所述湿式洗涤塔顶部排出,所述高浓氨水由所述湿式洗涤塔底部通过循环泵排出。

作为一种优选方案,所述蒸汽汽提塔在含氨多相混合废水与蒸汽接触的位置设置有规整填料,填料单元为柱形框架结构;在所述填料单元顶部,底部及内部设置有若干镂空片层;所述镂空片层设置若干向填料单元延伸的细柱状突起;所述填料最大流速5m/s。

作为一种优选方案,所述湿式洗涤塔在浓氨气与冷却水接触的位置设置有规整填料,填料单元为柱形框架结构;在所述填料单元顶部,底部及内部设置有若干镂空片层;所述镂空片层设置若干向填料单元延伸的细柱状突起;所述填料最大流速5m/s。

作为一种优选方案,所述碱液为氢氧化钠、氢氧化钙、碳酸钠的一种或多种,调节废水体系pH值大于11.5。

作为一种优选方案,所述蒸汽通过蒸汽喷射系统进入蒸汽汽提塔,进入蒸汽汽提塔时的温度控制为110-150℃,与含氨多相混合废水汽提时温度控制在70-90℃。

作为一种优选方案,所述含氨多相混合废水通过电加热器加热,进入蒸汽汽提塔时的温度控制为30-50℃,流速控制在3.5-5.5m3/h。

作为一种优选方案,所述低浓氨水排出蒸汽汽提塔的温度控制在30-50℃,流速控制在1-2m3/h。

作为一种优选方案,所述浓氨气由蒸汽汽提塔排出的流速为750-1250m3/h,所述低氨含量蒸汽由蒸汽汽提塔湿式洗涤塔排出的流速为750-1250m3/h。

作为一种优选方案,所述冷却水为去离子水,在常温条件下通过换热器进行降温处理,进入湿式洗涤塔的温度控制在5℃以下。

作为一种更优选方案,所述冷却水通过换热器及进入湿式洗涤塔的流速为1-1.5m3/h。

本发明的有益技术效果在于:

(1)提供了一种含氨多相混合废水中氨的回收方法,该方法通过蒸汽汽提的方式去除含氨废水中的氨.相比于传统方式,本方法氨脱除率高,从而减少了危废的排放。

(2)本方法中汽提发生在汽提塔填料处。填料为内部具有细柱状突起、高表面积、高开放体积、最大流速为5m/s的规整填料。相比于传统方法,该填料设计大大减小了压降、增加了传质效率,从而提高了汽提的效率,减小了汽提塔的塔径,降低了能源的消耗,节省了能源和成本。

(3)本方法采用湿式洗涤塔对汽提产生的浓氨气进行回收。湿式洗涤塔和汽提塔结构和原理相似,通过将汽提产生的浓氨气从塔中部通入并且将冷却水从塔上部通入,使它们逆向相遇再次发生汽提。浓氨气中的氨根据相平衡原理转移到冷却水中形成氨水被回收利用。相比于目前的冷却方法,由于氨与水在填料的帮助下接触更为充分,传质更加快速,故该方法在短时间内即可实现氨的冷却回收。并且该方法不需要引入酸液,更加安全、实用性更强、适用性更广。回收的氨可广泛应用于工矿行业,如作为选择性催化还原脱硝(SCR)工艺的脱硝剂,从而实现了资源的回收利用。