申请日2018.01.22

公开(公告)日2018.06.01

IPC分类号C02F9/10; B01D5/00; C02F101/10

摘要

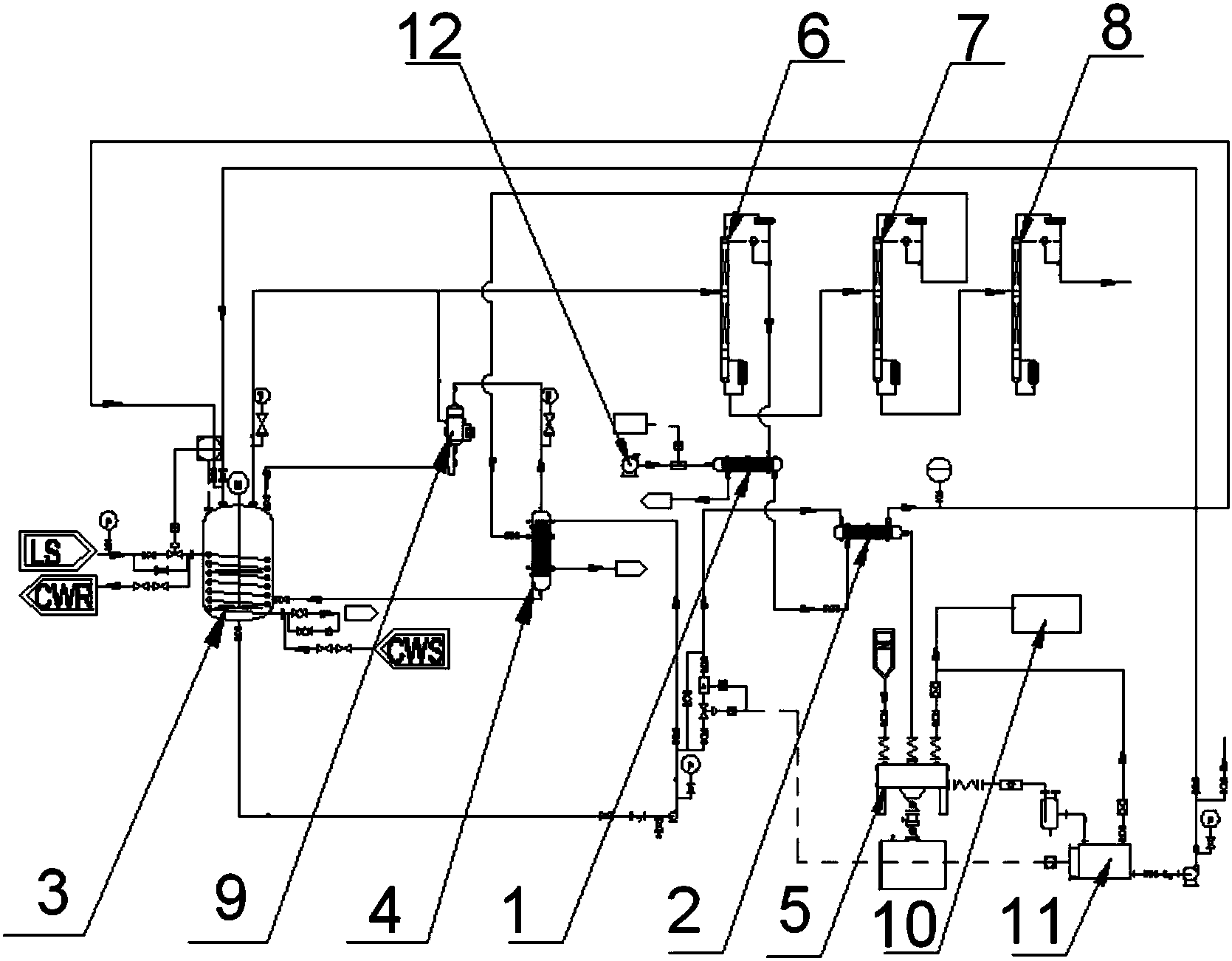

本发明公开了一种高含盐含溶剂废水处理系统及方法,原水泵出口依次与第一换热器和第二换热器相连;内盘管蒸发器的出气口通过气相管道与第一精馏塔相连,第一精馏塔通过管道依次与第二精馏塔和第三精馏塔相连,第一精馏塔的蒸汽出口与第一换热器的热媒进口相连,第二精馏塔的蒸汽出口与降膜蒸发器的蒸汽进口相连;内盘管蒸发器出液口相连有两路分支管,一路分支管与降膜蒸发器的进料口相连,降膜蒸发器的出气口连接有气液分离器,气液分离器的出气管并入气相管道,另一路分支管通过第二换热器与离心机相连,离心机通过输送泵回连至内盘管蒸发器上部的进液口。本发明不但实现了连续化除盐精馏,回收得到的溶剂纯度高,而且余热得到充分回收利用。

权利要求书

1.一种高含盐含溶剂废水处理系统,其特征在于,包括第一换热器、第二换热器、内盘管蒸发器,降膜蒸发器,离心机,第一精馏塔、第二精馏塔和第三精馏塔,原水泵出口与第一换热器的冷媒进口相连,第一换热器的冷媒出口与第二换热器的冷媒进口相连,第二换热器的冷媒出口与内盘管蒸发器上部的进液口相连;内盘管蒸发器顶部的出气口通过气相管道与第一精馏塔进料口相连,第一精馏塔的釜底出液口与第二精馏塔的进料口相连,第二精馏塔的釜底出液口与第三精馏塔的进料口相连,第一精馏塔的蒸汽出口与第一换热器的热媒进口相连,第二精馏塔的蒸汽出口与降膜蒸发器的蒸汽进口相连;内盘管蒸发器底部的出液口通过循环泵与两路分支管相连,其中,一路分支管与降膜蒸发器的进料口相连,降膜蒸发器的出液口回连至内盘管蒸发器上部的进液口,降膜蒸发器的出气口连接有气液分离器,气液分离器的出气管并入连接内盘管蒸发器出气口与第一精馏塔进料口的气相管道,另一路分支管与第二换热器的热媒进口相连,第二换热器的热媒出口与离心机的进料口相连,离心机的出液口与母液槽的进料口相连,母液槽的出料口通过输送泵回连至内盘管蒸发器上部的进液口。

2.根据权利要求1所述的一种高含盐含溶剂废水处理系统,其特征在于,离心机和母液槽的尾气出口管与尾气吸收装置相连。

3.根据权利要求1所述的一种高含盐含溶剂废水处理系统,其特征在于,气液分离器的出液管回连至降膜蒸发器的进料口。

4.一种利用权利要求1-3任一权利要求所述的系统处理高含盐含溶剂废水的工艺,其特征在于,包括如下步骤:

1)将原水经原水泵送入第一换热器,与从第一精馏塔采出的高温蒸汽气相进行换热,初预热后原水进入第二换热器,与从内盘管蒸发器出的待离心高温浆液进行二次换热,二次预热后的原水进入内盘管蒸发器;

2)经内盘管蒸发器真空负压蒸发后的浆液分为2部分,一部分通过循环泵进入降膜蒸发器经从第二精馏塔采出的蒸汽气相二次蒸发浓缩,所得浓缩液返回内盘管蒸发器循环蒸发;另一部分作为待离心高温浆液通过循环泵进入第二换热器,经初预热后原水降温后送入离心机,其中,从降膜蒸发器蒸馏出的溶剂水气相经气液分离器分离所得的气相与从内盘管蒸发器蒸馏出溶剂水气相合并后依次经第一精馏塔,第二精馏塔和第三精馏塔多级精馏,得到合格溶剂;

3)经离心机分离后的母液通过输送泵返回至内盘管蒸发器循环蒸发,分离得到湿品盐经干燥,得盐成品。

5.根据权利要求4所述的处理高含盐含溶剂废水的工艺,其特征在于,从降膜蒸发器出的溶剂水气相经气液分离器分离所得的液相返回内盘管蒸发器循环蒸发。

说明书

一种高含盐含溶剂废水处理系统及工艺

技术领域

本发明涉及一种高含盐含溶剂废水处理系统及工艺。

背景技术

目前高含盐含溶剂废脱盐方法主要分为膜法和热法,膜法主要以反渗透、纳滤、渗透汽化及电渗析为主,首先通过膜过滤掉溶剂,然后通过膜过滤脱盐;该方法能耗低,系统安装维护相对简单,但由于其易污染且寿命短,需要频繁清洗和更换膜材料,脱盐成本高,且大部分有机膜材料不能用于含有机溶剂或较高温度的含盐废水处理。

因此,目前工业化使用较多是热法,热法包括多级闪蒸、低温多效蒸馏及压汽蒸馏等,如三效装置,蒸出水,然后除盐离心,盐烘干处理,离心母液去精馏溶剂回用,该方法需要装置配套齐全且人工操作量大,同时离心母液由于含部分盐分及其他焦油类物质,导致精馏也需要除盐装置,且母液由于含有焦油故需要及时排放保证系统的稳定,系统复杂,操作要求高,连续性自动性不强。

工业生产中产生的高含盐含溶剂废水制约着生产,因此考虑处理成本,环保,安全,投入资金等各方面综合因素,设计出节能高效、技术先进、减少污染、安全可操作的工艺装置,对于精细化工行业贡献巨大,提高企业和行业的社会和经济效益,促进行业可持续发展,具有重大现实意义。

发明内容

本发明提供了一种高含盐含溶剂废水处理系统,不但实现了连续化除盐精馏,回收得到的溶剂纯度高,且充分利用整套系统热能,无三废产出。

为了解决上述问题,本发明所采用的技术方案是这样的,一种高含盐含溶剂废水处理系统,包括第一换热器、第二换热器、内盘管蒸发器,降膜蒸发器,离心机,第一精馏塔、第二精馏塔和第三精馏塔,原水泵出口与第一换热器的冷媒进口相连,第一换热器的冷媒出口与第二换热器的冷媒进口相连,第二换热器的冷媒出口与内盘管蒸发器上部的进液口相连;内盘管蒸发器顶部的出气口通过气相管道与第一精馏塔进料口相连,第一精馏塔的釜底出液口与第二精馏塔的进料口相连,第二精馏塔的釜底出液口与第三精馏塔的进料口相连,第一精馏塔的蒸汽出口与第一换热器的热媒进口相连,第二精馏塔的蒸汽出口与降膜蒸发器的蒸汽进口相连;内盘管蒸发器底部的出液口通过循环泵与两路分支管相连,其中,一路分支管与降膜蒸发器的进料口相连,降膜蒸发器的出液口回连至内盘管蒸发器上部的进液口,降膜蒸发器的出气口连接有气液分离器,气液分离器的出气管并入连接内盘管蒸发器出气口与第一精馏塔进料口的气相管道, 另一路分支管与第二换热器的热媒进口相连,第二换热器的热媒出口与离心机进料口相连,离心机的出液口与母液槽的进料口相连,母液槽的出料口通过输送泵回连至内盘管蒸发器上部的进液口。

优选地,气液分离器的出液管回连至降膜蒸发器的进料口。

离心机和母液槽的尾气出口管与尾气吸收装置相连。尾气得到收集,无气味逸散,更加环保,同时增加了系统的安全性。

本发明还提供一种利用上述系统处理高含盐含溶剂废水的工艺方法,包括如下步骤:

1)将原水经原水泵送入第一换热器,与从第一精馏塔采出的高温蒸汽气相进行换热,初预热后原水进入第二换热器,与从内盘管蒸发器出的待离心高温浆液进行二次换热,二次预热后的原水进入内盘管蒸发器;

2)经内盘管蒸发器真空负压蒸发后的浆液分为2部分,一部分通过循环泵进入降膜蒸发器经从第二精馏塔采出的蒸汽气相二次蒸发浓缩,所得浓缩液返回内盘管蒸发器循环蒸发;另一部分作为待离心高温浆液通过循环泵进入第二换热器,经初预热后原水降温后送入离心机, 其中,从降膜蒸发器蒸馏出的溶剂水气相经气液分离器分离所得的气相与从内盘管蒸发器蒸馏出溶剂水气相合并后依次经第一精馏塔,第二精馏塔和第三精馏塔多级精馏,得到合格溶剂;

3)经离心机分离后的母液通过输送泵返回至内盘管蒸发器循环蒸发,分离得到湿品盐经干燥,得盐成品。

其中,优选地,从降膜蒸发器蒸馏出的溶剂水气相经气液分离器分离所得的液相返回内盘管蒸发器循环蒸发。

有益效果:本套含盐含溶剂废水节能处理工艺主要克服了原有含盐废水工艺操作复杂、设备投入大、连续化程度不高等劣势,具体来说:

一、原水预热

原水在进入内盘管蒸发器蒸发前先经第一精馏塔高温蒸汽气相初预热,然后通过内盘管蒸发器的待离心的高温料浆液进行二次预热;

充分利用第一精馏塔高温蒸汽和待离心的高温料浆液的自身的热量,从而使得整个系统的余热综合利用,热效率得到提高,热量最大化利用,能耗回用率高。

二、溶剂水蒸馏

经两次预热的原水进入内盘管蒸发器真空负压蒸馏出溶剂水气相,其中,蒸发后浆液分为2部分,一部分通过循环泵进入降膜蒸发器二次蒸发,蒸发后浓缩液自流入内盘管蒸发器继续蒸发;

本系统利用内盘管蒸发器+降膜蒸发器处理原水,蒸发量大,蒸发效率高,能耗利用率高,处理能力大。另外利用第二精馏塔的蒸汽气相对降膜蒸发器内浆液进行蒸发,系统的余热得到最大化的充分利用。

三、离心除盐

经内盘管蒸发器蒸发后浆液的另一部分经初预热的原水降温后进入离心机连续离心,离心后母液再通过输送泵输送至内盘管蒸发器,离心湿品盐进入料仓,装袋进入干燥机烘干,得盐成品。

离心自动连续操作,提高了利用率及产能,且节省人力。

四、溶剂精馏

经降膜蒸发器蒸发后气相与内盘管蒸发器蒸馏出溶剂水气相合并进入第一塔精馏塔精馏,然后通过第二精馏塔、第三精馏塔精馏,最终精馏出合格的溶剂;

这样的操作使得回收得到的溶剂纯度高,可直接回用,蒸出蒸汽水的余热被利用(对原水进行初预热和对降膜蒸发器内浆液进行蒸发)后变成冷凝水直接外排或回收套用,环保。

综上,本系统不但能够高效处理含盐含溶剂废水,余热得到充分回收利用,同时无三废产出,自动化程度高,不需要人工及输送系统进转料操作,且对蒸发回收溶剂水进行精馏,溶剂纯度高,能够完全回用,相对于现有热法-含盐含溶剂废水处理工艺(三效装置蒸出水,然后离心除盐,盐烘干处理,离心母液进行溶剂精馏具有如下优势,具体见表1所示

表1。