申请日2017.12.27

公开(公告)日2018.05.18

IPC分类号C02F1/52; B01D21/02; B01D21/24; B01D21/28; B01D21/00

摘要

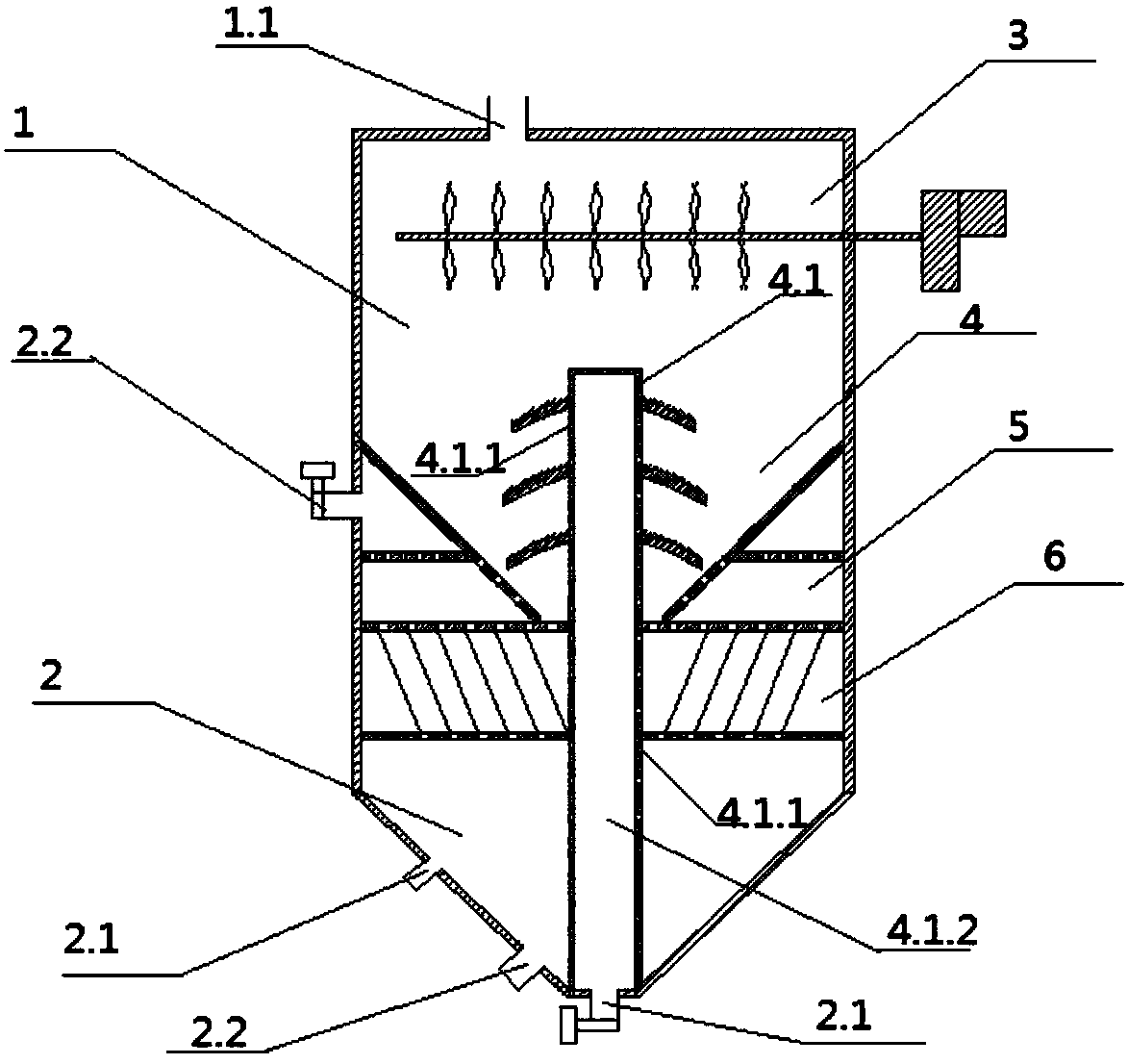

本发明公开了一种连续分离的污水处理用沉降槽,圆形筒上设置有进水口和溢出口,锥形筒上设置有出水口和排污口,圆形筒的内部设置有搅拌室、分离室、溢出室和引流室,分离室设置在搅拌室下方且与搅拌室相连通,分离室内设置有中心筒和倾斜板,中心筒上设置有导流体,溢出室内设有第一过滤板和上分隔板,溢出口设置在溢出室侧壁上,引流室设置在上分隔板和锥形筒之间,第一过滤板上的有第一过滤孔尺寸小于倾斜板上的第二过滤孔尺寸,中心筒的侧壁设置有第三过滤孔,第三过滤孔的孔径小于第一过滤孔的孔径,中心筒的内部设置有清水通道,清水通道与设置在出水口相连通。本发明提供的沉降槽,可实现连续生产过程中的对污水连续沉降分离。

权利要求书

1.一种连续分离的污水处理用沉降槽,包括壳体,所述壳体的上部为圆形筒,所述壳体的下部为锥形筒,其特征在于,所述圆形筒上设置有进水口和溢出口,所述锥形筒上设置有出水口和排污口,所述圆形筒的内部设置有搅拌室、分离室、溢出室和引流室,所述搅拌室内设置有搅拌机构,所述分离室设置在所述搅拌室下方且与所述搅拌室相连通,所述分离室内设置有中心筒和倾斜板,所述中心筒上设置有导流体,所述倾斜板与所述圆形筒的内侧壁之间设置有第一过滤板和上分隔板,所述上分隔板、倾斜板和圆形筒的内壁形成所述溢出室,所述溢出口设置在所述溢出室内的圆形筒的侧壁上,所述引流室设置在所述上分隔板和所述锥形筒之间;

所述第一过滤板上设置有第一过滤孔,所述倾斜板上设置有第二过滤孔,所述第二过滤孔的径向尺寸大于所述第一过滤孔的径向尺寸;

所述中心筒的侧壁设置有第三过滤孔,所述第三过滤孔沿所述中心筒的周向和轴向间隔设置,所述第三过滤孔的孔径小于所述第一过滤孔的孔径,所述中心筒的内部设置有清水通道,所述清水通道与设置在所述出水口相连通;

所述圆形筒的底部设置有下分隔板,所述上分隔板设置有上引流口,所述下分隔板上设置有下引流口,所述上分隔板和下分隔板之间设置有引流板;

所述引流板倾斜设置,所述引流板的上端与所述上引流口相连接,所述引流板的下端与所述下引流口相连接。

2.根据权利要求1所述的污水 处理用沉降槽,其特征在于,所述倾斜板包括相连的密封板和第二过滤板,所述密封板设置在所述第二过滤板的上端,所述第二过滤孔设置在所述第二过滤板上。

3.根据权利要求2所述的污水处理用沉降槽,其特征在于,所述密封板的上端固定在所述圆形筒的内侧壁上,所述第一过滤板的两侧边分别固定在所述密封板的下端与所述圆形筒的内侧壁上,所述上分隔板设置在所述第二过滤板的下端与所述圆形筒的内侧壁之间。

4.根据权利要求3所述的污水处理用沉降槽,其特征在于,所述中心筒设置在所述圆形筒的中间位置,所述中心筒与所述第二过滤板的下侧边之间预设有供污水流通的间隙通道。

5.根据权利要求1所述的污水处理用沉降槽,其特征在于,所述导流体由多组,多组所述导流体沿所述中心筒的竖直方向间隔设置;

每组所述导流体有多个,多个所述导流体沿所述中心筒的周向设置。

6.根据权利要求1所述的污水处理用沉降槽,其特征在于,所述导流体包括两个弧形板,两所述弧形板之间设置有凹形的导流部。

说明书

连续分离的污水处理用沉降槽

技术领域

本发明涉及污水处理技术领域,特别是涉及一种连续分离的污水处理用沉降槽。

背景技术

随着社会城市化和科技化的发展,工业产业得到了蓬勃的发展,越来越多的工厂拔地而起,随之而来的是环保设备使用量的增加和污水处理问题的彰显。污水中含有随药剂流失的工业生产用料、中间产物和产品以及生产过程中产生的污染物,随着工业的迅速发展,污水数量迅猛增加,废水的污染也日趋广泛和严重,威胁人类的健康和安全,因此,对于保护环境来说,污水的处理非常的重要,在对污水的处理中经常使用到沉降槽,沉降槽是借助于重力作用,利用分散相与连续相之间的密度差,使两者产生相对运动,从而实现颗粒与流体间的分离。

现有污水处理用的沉降槽一般采用静置悬浮液体以达到固液分离的目的,待污水中的固体和液体分离后,分离后的清水通过出水口输出,污水残留物通过排污口输出,现有的沉降槽都是向沉降槽中加入一定量的污水,然后静置待固液分离输出后才能继续加入污水,无法实现连续性生产过程中的连续沉降要求,导致对污水的处理效率底。

发明内容

本发明的目的是提供一种连续分离的污水处理用沉降槽,以解决现有技术中的不足之处。

为了实现上述目的,本发明提供如下技术方案:

一种连续分离的污水处理用沉降槽,包括壳体,所述壳体的上部为圆形筒,所述壳体的下部为锥形筒,所述圆形筒上设置有进水口和溢出口,所述锥形筒上设置有出水口和排污口,所述圆形筒的内部设置有搅拌室、分离室、溢出室和引流室,所述搅拌室内设置有搅拌机构,所述分离室设置在所述搅拌室下方且与所述搅拌室相连通,所述分离室内设置有中心筒和倾斜板,所述中心筒上设置有导流体,所述倾斜板与所述圆形筒的内侧壁之间设置有第一过滤板和上分隔板,所述上分隔板、倾斜板和圆形筒的内壁形成所述溢出室,所述溢出口设置在所述溢出室内的圆形筒的侧壁上,所述引流室设置在所述上分隔板和所述锥形筒之间;所述第一过滤板上设置有第一过滤孔,所述倾斜板上设置有第二过滤孔,所述第二过滤孔的径向尺寸大于所述第一过滤孔的径向尺寸;所述中心筒的侧壁设置有第三过滤孔,所述第三过滤孔沿所述中心筒的周向和轴向间隔设置,所述第三过滤孔的孔径小于所述第一过滤孔的孔径,所述中心筒的内部设置有清水通道,所述清水通道与设置在所述出水口相连通。

上述的沉降槽,所述倾斜板包括相连的密封板和第二过滤板,所述密封板设置在所述第二过滤板的上端,所述第二过滤孔设置在所述第二过滤板上。

上述的沉降槽,所述密封板的上端固定在所述圆形筒的内侧壁上,所述第一过滤板的两侧边分别固定在所述密封板的下端与所述圆形筒的内侧壁上,所述上分隔板设置在所述第二过滤板的下端与所述圆形筒的内侧壁之间。

上述的沉降槽,所述中心筒设置在所述圆形筒的中间位置,所述中心筒与所述第二过滤板的下侧边之间预设有供污水流通的间隙通道。

上述的沉降槽,所述导流体由多组,多组所述导流体沿所述中心筒的竖直方向间隔设置;每组所述导流体有多个,多个所述导流体沿所述中心筒的周向设置。

上述的沉降槽,所述导流体包括两个弧形板,两所述弧形板之间设置有凹形的导流部。

上述的沉降槽,所述圆形筒的底部设置有下分隔板,所述上分隔板设置有上引流口,所述下分隔板上设置有下引流口,所述上分隔板和下分隔板之间设置有引流板;所述引流板倾斜设置,所述引流板的上端与所述上引流口相连接,所述引流板的下端与所述下引流口相连接。

在上述技术方案中,本发明提供的污水处理用沉降槽,包括上部的圆形筒和下部的锥形筒,圆形筒的内部设置有搅拌室、分离室、溢出室和引流室,分离室对污水进行初次分离,将分离后的污水输送至溢出室,溢出室对污水过滤处理从溢出口输出,中心筒对污水也进行过滤分离,将分离后的清水通过清水通道输出,同时当圆形筒的污水水位达到溢出口或第三过滤孔时,溢出室和中心筒会一直对污水进行过滤处理并将分离后的清水输出,从而实现连续生产过程中的对污水连续沉降分离的要求,引流机构将过滤后的污水引流并减缓污水的流速,从而使得污水进入到锥形筒中能够快速进行二次分离,提升对污水的处理效率。