申请日2017.12.22

公开(公告)日2018.06.15

IPC分类号C02F9/14; C02F101/16; C02F103/36

摘要

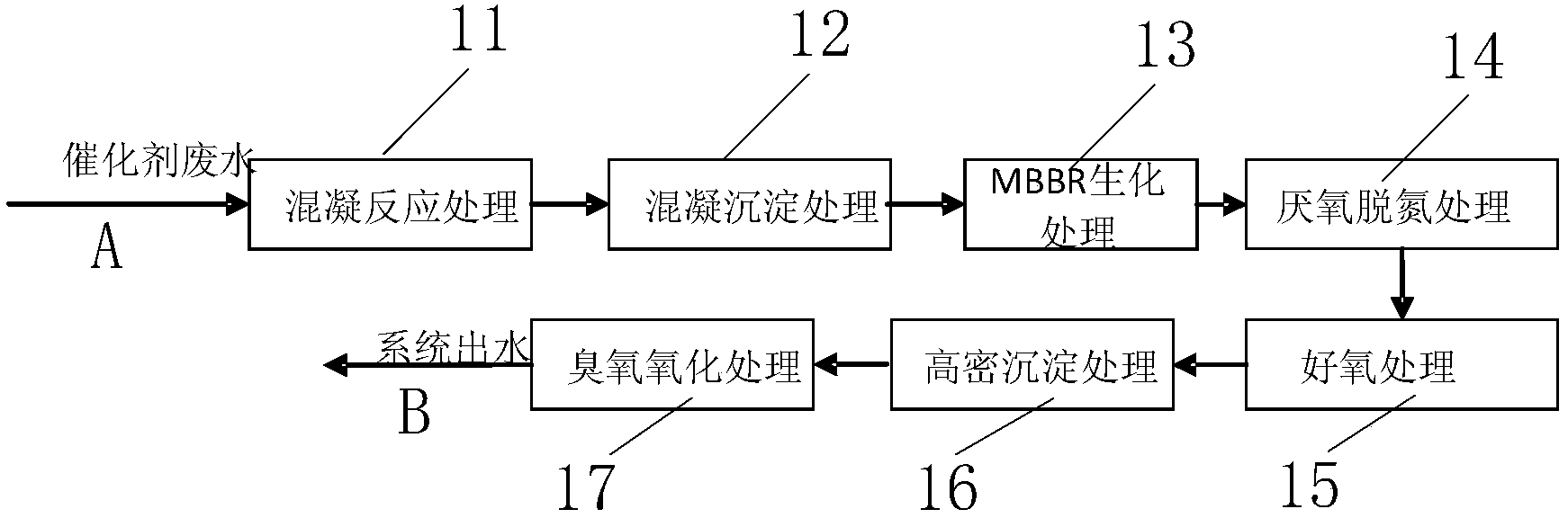

本发明公开了一种催化剂高盐废水深度脱氮系统及方法,能够稳定去除废水中的总氮。该系统包括:顺次连接的混凝反应池、混凝沉淀池、MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池。该方法包括:混凝和沉淀后的废水进入MBBR反应池,通过MBBR填料上的生物膜去除水中的氨氮和有机物,然后进入装配有ST仿生填料的厌氧池通过投加碳源去除水中总氮,再进入装配有ST仿生填料的好氧池去除水中多余有机物,降低出水COD。脱氮好氧池出水后进入高密池保证悬浮物的去除,然后进入臭氧装置保证出水COD的稳定达标。

权利要求书

1.一种催化剂高盐废水深度脱氮系统,其特征在于,包括:

混凝反应池、混凝沉淀池、MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池;其中,

所述混凝反应池设有催化剂废水进口和混凝水出口,该混凝反应池的混凝水出口顺次连接混凝沉淀池、MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池,所述臭氧反应池设有系统出水口;

所述好氧ST填料池通过好氧回流管与所述厌氧ST填料池连接;

所述厌氧ST填料池上设有碳源投加装置。

2.根据权利要求1所述的一种催化剂高盐废水深度脱氮系统,其特征在于,所述混凝反应池采用三级混凝反应池,其上分别设有PAC投加装置和PAM投加装置,该混凝反应池内设有搅拌机。

3.根据权利要求1所述的一种催化剂高盐废水深度脱氮系统,其特征在于,所述混凝沉淀池还设有污泥排出口;

所述系统还包括:污泥浓缩池,与所述混凝沉淀池的污泥排出口连接。

4.根据权利要求1至3任一项所述的一种催化剂高盐废水深度脱氮系统,其特征在于,所述厌氧ST填料池内设置ST仿生填料,ST仿生填料的填充率为:30%。

5.根据权利要求1至3任一项所述的一种催化剂高盐废水深度脱氮系统,其特征在于,所述好氧ST填料池内设置ST仿生填料,ST仿生填料的填充率为:30%。

6.一种催化剂高盐废水深度脱氮方法,其特征在于,采用权利要求1至5任一项所述的催化剂高盐废水深度脱氮系统,包括以下步骤:

步骤1,催化剂废水进入所述系统的混凝反应池通过投入的作为混凝剂的PAC和PAM在搅拌状态下进行混凝反应处理,该混凝反应池混凝反应后的出水进入混凝沉淀池;

步骤2,所述混凝反应池的出水进入混凝沉淀池内进行混凝沉淀处理,该混凝沉淀池内混凝沉淀后的出水进入MBBR反应池;

步骤3,所述混凝沉淀池的出水进入MBBR反应池进行生化处理,通过MBBR反应池内设置的MBBR填料上的生物膜去除水中的氨氮和有机物,该MBBR反应池生化处理后的出水进入厌氧ST填料池;

步骤4,所述MBBR反应池的出水进入所述厌氧ST填料池进行厌氧脱氮处理,通过所述厌氧ST填料池内设置的ST仿生填料配合投加的碳源去除水中总氮,该厌氧ST填料池厌氧脱氮后的出水进入好氧ST填料池;

步骤5,所述厌氧ST填料池的出水进入好氧ST填料池进行好氧处理,通过所述好氧ST填料池内设置的ST仿生填料去除水中多余有机物,降低出水COD,该好氧ST填料池好氧处理后的出水进入高密沉淀池;

步骤6,所述好氧ST填料池的出水进入所述高密沉淀池进行高密沉淀处理,去除悬浮物,该高密沉淀池高密沉淀处理后的出水进入臭氧反应池;

步骤7,所述高密沉淀池的出水进入所述臭氧反应池进行臭氧氧化处理去除COD,使出水COD在60mg/L以下,稳定达标的出水经所述臭氧反应池的系统出水口外排。

7.根据权利要求6所述的一种催化剂高盐废水深度脱氮方法,其特征在于,所述方法的步骤2中,所述混凝沉淀池的污泥进入污泥浓缩池,压缩脱水后外排。

8.根据权利要求6或7所述的一种催化剂高盐废水深度脱氮方法,其特征在于,所述方法步骤14中,通过控制所述好氧ST填料池向所述厌氧ST填料池进行好氧回流1L/H和碳源投加比例控制在3:1,控制ORP为-50mg/L。

说明书

一种催化剂高盐废水深度脱氮系统及方法

技术领域

本发明涉及污水处理领域,特别是涉及一种石油化工催化剂高盐废水深度脱氮系统及方法。

背景技术

石化原油经过常减压蒸馏后可以得到10%~40%的汽油、煤油及柴油等轻质油品,其余的是重质馏分和残留渣,催化裂化工艺是将价值较低的重质馏分油,在高温及催化剂作用下转化为价值较高的轻质油品及二次加工所需要的化工原料。

催化裂化工艺过程中包括反应与再生部分:原料与回炼油经加热炉预热后与再生器的高温催化剂接触进行催化反应,生成的油气通过旋风分离器分离出汽油和催化剂。表面有焦炭并失去活性的催化剂进入再生器,经高温烧焦再生,恢复其活性后返回反应器循环使用。

催化剂废水主要来自催化分馏塔切水及富气水洗水,水质的平均氨氮约为105mg/L、SS约为2600mg/L;

随着国家环保要求的不断提高,对废水总氮提出了指标要求,氨氮达标的基础上要求总氮达到30mg/L以下,由于水中含有10000gm/L的硫酸盐,含盐量达到15000mg/L,厌氧极易产生硫酸盐还原菌产生硫化氢从而导致反硝化菌种中毒死亡,另一方面高盐环境也会降低反硝化菌种的脱氮效果。

鉴于上述的现有处理方式所存在的问题,如何有效处理现在石化工业水提升处理效果成为需要解决的问题。

发明内容

针对上述催化剂废水去除总氮所存在的问题,本发明的目的在于提供一种催化剂高盐废水深度脱氮系统及方法,能够稳定去除废水中的总氮和有机物。

为实现上述目的,本发明提供的技术方案如下:

本发明实施方式提供一种催化剂高盐废水深度脱氮系统,包括:

混凝反应池、混凝沉淀池、MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池;其中,

所述混凝反应池设有催化剂废水进口和混凝水出口,该混凝反应池的混凝水出口顺次连接混凝沉淀池、MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池,所述臭氧反应池设有系统出水口;

所述好氧ST填料池通过好氧回流管与所述厌氧ST填料池连接;

所述厌氧ST填料池上设有碳源投加装置。

本发明实施方式还提供一种催化剂高盐废水深度脱氮方法,采用本发明所述的催化剂高盐废水深度脱氮系统,包括以下步骤:

步骤1,催化剂废水进入所述系统的混凝反应池通过投入的作为混凝剂的PAC和PAM在搅拌状态下进行混凝反应处理,该混凝反应池混凝反应后的出水进入混凝沉淀池;

步骤2,所述混凝反应池的出水进入混凝沉淀池内进行混凝沉淀处理,该混凝沉淀池内混凝沉淀后的出水进入MBBR反应池;

步骤3,所述混凝沉淀池的出水进入MBBR反应池进行生化处理,通过MBBR反应池内设置的MBBR填料上的生物膜去除水中的氨氮和有机物,该MBBR反应池生化处理后的出水进入厌氧ST填料池;

步骤4,所述MBBR反应池的出水进入所述厌氧ST填料池进行厌氧脱氮处理,通过所述厌氧ST填料池内设置的ST仿生填料配合投加的碳源去除水中总氮,该厌氧ST填料池厌氧脱氮后的出水进入好氧ST填料池;

步骤5,所述厌氧ST填料池的出水进入好氧ST填料池进行好氧处理,通过所述好氧ST填料池内设置的ST仿生填料去除水中多余有机物,降低出水COD,该好氧ST填料池好氧处理后的出水进入高密沉淀池;

步骤6,所述好氧ST填料池的出水进入所述高密沉淀池进行高密沉淀处理,去除悬浮物,该高密沉淀池高密沉淀处理后的出水进入臭氧反应池;

步骤7,所述高密沉淀池的出水进入所述臭氧反应池进行臭氧氧化处理去除COD,使出水COD在60mg/L以下,稳定达标的出水经所述臭氧反应池的系统出水口外排。

由上述本发明提供的技术方案可以看出,本发明实施例提供的催化剂高盐废水深度脱氮系统及方法,其有益效果为:

通过设置有机连接的混凝反应池、混凝沉淀池、MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池,形成一种能对催化剂高盐废水进行深度脱氮处理的系统,MBBR反应池、厌氧ST填料池、好氧ST填料池、高密沉淀池和臭氧反应池对混凝反应和沉淀后的高盐废水多级处理去除水中的氨氮和有机物、去除水中总氮、降低出水COD,由于ST填料纤维可以加强微生物反应效果,使得总氮可以降低到10mg/L,后接臭氧可以保证COD降低至60mg/L以下。