申请日2017.12.18

公开(公告)日2018.05.04

IPC分类号C02F9/14

摘要

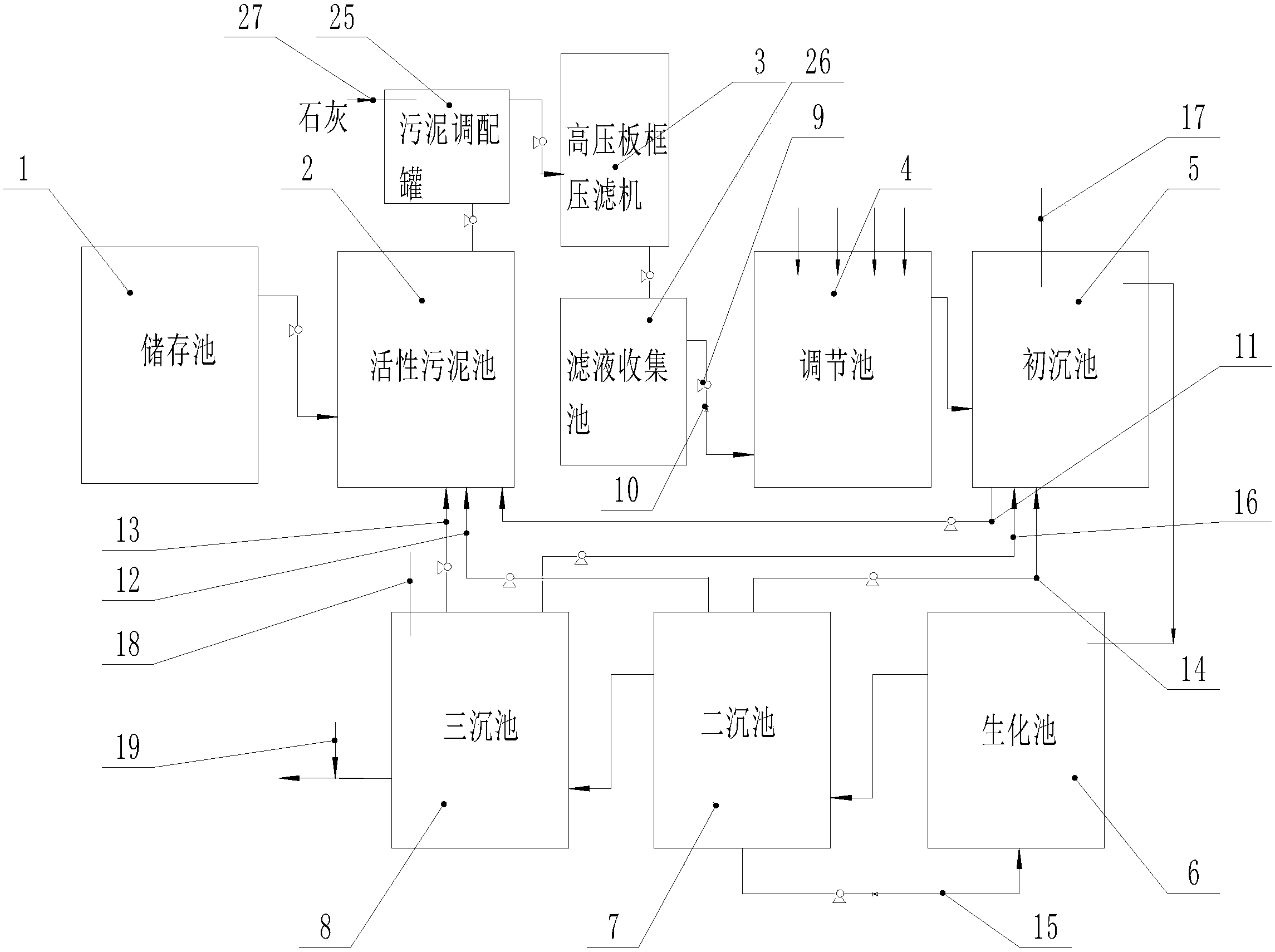

本发明公开了一种印刷油墨废水处理装置,包括依次连接的储存池、活性污泥池、污泥调配罐,板框压滤机、滤液收集池、调节池、初沉池、生化池、二沉池、三沉池,滤液收集池与调节池之间设置有用于控制印刷油墨废水流量的输送泵和流量计,初沉池、二沉池、三沉池分别设置有与活性污泥池相连通的第一排泥管路、第二排泥管路、第三排泥管路,二沉池还设置有第一回泥管路回流至初沉池内,二沉池还设置有第二回泥管路回流至生化池内,三沉池还设置有第三回泥管路回流至初沉池内,第一排泥管路、第二排泥管路、第三排泥管路、第一回泥管路、第二回泥管路、第三回泥管路上均设置有输送泵,该系统使用方便,处理成本低。

权利要求书

1.一种印刷油墨废水处理系统,其特征在于:包括储存池、活性污泥池、污泥调配罐,板框压滤机、滤液收集池、调节池、初沉池、生化池、二沉池、三沉池,所述储存池的出口与活性污泥池的入口连通,活性污泥池的出泥口与污泥调配罐连通,污泥调配罐上设置有石灰添加口,污泥调配罐与板框压滤机相连,板框压滤机的出液口与滤液收集池的进液连通,所述滤液收集池的出液口与调节池的入口连通,所述滤液收集池与调节池之间设置有用于控制印刷油墨废水流量的输送泵和流量计,调节池的出口与初沉池的入口连通,初沉池的出口与生化池的入口相连通,生化池的出口与二沉池的入口相连通,所述二沉池的出口与三沉池的入口相通,所述三沉池的出口与外界相通,所述初沉池、二沉池、三沉池分别设置有与活性污泥池相连通的第一排泥管路、第二排泥管路、第三排泥管路,所述二沉池还设置有第一回泥管路回流至初沉池内,所述二沉池还设置有第二回泥管路回流至生化池内,所述三沉池还设置有第三回泥管路回流至初沉池内,第一排泥管路、第二排泥管路、第三排泥管路、第一回泥管路、第二回泥管路、第三回泥管路上均设置有输送泵。

2.如权利要求1所述的一种印刷油墨废水处理系统,其特征在于:所述调节池内设置有多组曝气管,所述各曝气管均包括长方形的外围框架和内框架,外围框架包括长管和短管,所述内框架与短管平行设置,长管的内腔和短管的内腔相连通,内框架的内腔与长管的内腔相连通,曝气管的底部由支架支撑,曝气管上部设置有配重块,曝气管上均安装有相应的控制阀门,所述曝气管上还设置有朝下的孔眼,孔眼上安装有微孔曝气盘,曝气管与鼓风机的出风口连通。

3.一种印刷油墨废水处理方法,该方法利用了权利要求1或权利要求2中的处理系统,包括以下步骤:

1)储存池内的印刷油墨废水 与活性污泥按照1:5的体积比,加入活性污泥池内,在活性污泥池内充分搅拌0.5-1h,直至混合均匀;

2)将污泥和印刷油墨废水混合送入到污泥调配罐中并添加石灰,石灰的添加量与污泥调配罐中污泥量的体积比为1:20,添加石灰后搅拌10-30min;

3)将调配后的污泥入板框压滤机内进行挤压脱水,每次挤压时间1个小时;

4)观察并测试挤压过滤后的流出的滤液,当滤液颜色深、色度较大时,将滤液与调节池中的印刷油墨废水一同送入到污泥调节池中;当滤液清澈、色度较小时,将该滤液按照进液流量0.3-0.8m3/h的流量送入调节池内,并将其他的废水送入调节池中,使调节池的化学需氧量COD浓度大于400mg/L且小于650mg/L,利用石灰调整PH值直至大于13,再加入浓度1‰的PAM,充分搅拌絮凝;

5)调节后的废水依次进入初沉池沉降、AO法生化池反应、二沉池沉降、三沉池沉降后最终排出,所述初沉池进水流量400T/h,生化池混合液悬浮固体浓度MLSS值6000mg/L,生化池A段即水解酸化阶段DO值小于0.5mg/L,O段即好氧阶段DO值为0.5mg/L,所述初沉池、二沉池、三沉池均周期性向活性污泥池排泥,所述二沉池的池底部分液体连同污泥通过第一回流管路回流至初沉池内,所述二沉池的池底部分液体连同污泥通过第二回流管路回流至生化池内,所述三沉池的池底部分液体连同污泥通过第三回流管路回流至初沉池内。

4.如权利要求3所述的一种印刷油墨废水处理方法,其特征在于:所述初沉池还设置有用于添加PAC的絮凝剂加药管路,悬浮物SS值大于500mg/L时,添加浓度10%的PAC,流量1T/h。

5.如权利要求4所述的一种印刷油墨废水处理方法,其特征在于:所述三沉池设置有用于先后添加PAC和PAM的一次加药管路,二沉池出水化学需氧量COD浓度大于50mg/L时,该一次加药管路首先添加浓度10%的PAC,流量0.3T/h,然后加入浓度0.05%的PAM,流量0.5T/h。

6.如权利要求5所述的一种印刷油墨废水处理方法,其特征在于:所述三沉池还设置有用于添加次氯酸钠的二次加药管路,三沉池出水氨氮浓度4.5mg/L以上,添加次氯酸钠,流量0.2T/h。

7.如权利要求6所述的一种印刷油墨废水处理方法,其特征在于:所述调节池的化学需氧量COD浓度450mg/L-550mg/L。

8.如权利要求7所述的一种印刷油墨废水处理方法,其特征在于:所述板框压滤机的压强为1-1.6MPa。

9.如权利要求8所述的一种印刷油墨废水处理方法,其特征在于:所述初沉池每24小时向活性污泥池排泥一次,二沉池每七天向活性污泥池排泥一次,所述三沉池每隔15天排泥到初沉池,流量均为100T/h。

10.如权利要求8所述的一种印刷油墨废水处理方法,其特征在于:所述初沉池每24小时向活性污泥池排泥一次,二沉池每七天向活性污泥池排泥一次,排放水总氮大于0.3mg/L时,三沉池排泥到初沉池。

说明书

一种印刷油墨废水处理系统及处理方法

技术领域

本发明涉及废水处理领域,尤其是一种印刷油墨废水处理系统及处理方法。

背景技术

工业废水含有染料、生物色素、有色悬浮物等,是环境水体着色的主要来源,有颜色的水减弱水的透光性,影响水生生物生长和观赏的价值,而且还含有有危害性的化学物质。

工业废水中印刷油墨废水的特点是COD浓度高,色度极大,通常COD浓度大于50000mg/L,色度大于10000倍,采用常规的方法很难处理,投资和运行费用均较高,企业通常难以承受。

化学需氧量(COD),是在一定的条件下,采用一定的强氧化剂处理水样时,所消耗的氧化剂量。它是表示水中还原性物质多少的一个指标。水中的还原性物质有各种有机物、亚硝酸盐、硫化物、亚铁盐等。但主要的是有机物。因此,化学需氧量(COD)又往往作为衡量水中有机物质含量多少的指标,化学需氧量越大,说明水体受有机物的污染越严重。

色度是水质的外观指标,水的的颜色分为表色和真色。真色是指去除悬浮物后水的颜色,没有去除的水具有的颜色称表色。对于清洁的或浊度很低的水,真色和表色相近,对于着色深的工业废水和污水,真色和表色差别较大。水的色度一般指真色,水的颜色常用以下方法测定:1.铂钴标准比色法(常用于天然水和饮用水,单位度);2.稀释倍数法(常用于工业废水,单位倍)。纯水无色透明,天然水中含有泥土、有机质、无机矿物质、浮游生物等,往往呈现一定的颜色。

发明内容

本发明所要解决的第一个技术问题是:提供一种印刷油墨废水处理系统,该处理系统效果明显,操作简单,成本低,解决了以往印刷油墨废水处理系统工序复杂,成本较高的问题。

为解决上述第一个技术问题,本发明的技术方案是:一种印刷油墨废水处理系统,包括储存池、活性污泥池、污泥调配罐,板框压滤机、滤液收集池、调节池、初沉池、生化池、二沉池、三沉池,所述储存池的出口与活性污泥池的入口连通,活性污泥池的出泥口与污泥调配罐连通,污泥调配罐上设置有石灰添加口,污泥调配罐与板框压滤机相连,板框压滤机的出液口与滤液收集池的进液连通,所述滤液收集池的出液口与调节池的入口连通,所述滤液收集池与调节池之间设置有用于控制印刷油墨废水流量的输送泵和流量计,调节池的出口与初沉池的入口连通,初沉池的出口与生化池的入口相连通,生化池的出口与二沉池的入口相连通,所述二沉池的出口与三沉池的入口相通,所述三沉池的出口与外界相通,所述初沉池、二沉池、三沉池分别设置有与活性污泥池相连通的第一排泥管路、第二排泥管路、第三排泥管路,所述二沉池还设置有第一回泥管路回流至初沉池内,所述二沉池还设置有第二回泥管路回流至生化池内,所述三沉池还设置有第三回泥管路回流至初沉池内,第一排泥管路、第二排泥管路、第三排泥管路、第一回泥管路、第二回泥管路、第三回泥管路上均设置有输送泵。

作为一种优选的方案,所述调节池内设置有多组曝气管,所述各曝气管均包括长方形的外围框架和内框架,外围框架包括长管和短管,所述内框架与短管平行设置,长管的内腔和短管的内腔相连通,内框架的内腔与长管的内腔相连通,曝气管的底部由支架支撑,曝气管上部设置有配重块,曝气管上均安装有相应的控制阀门,所述曝气管上还设置有朝下的孔眼,孔眼上安装有微孔曝气盘,曝气管与鼓风机的出风口连通。

采用了上述第一种技术方案后,本发明的效果是:由于一种印刷油墨废水处理系统,该处理系统通过活性污泥吸附,然后吸附的活性污泥送入到污泥调配罐中,添加石灰脱水,经板框压滤机过滤后,,色素吸附到污泥上,挤出的滤液送入到滤液收集池中,滤液的颜色就非常淡,而后定量送入到调节池中与其他的污水混合调节污水的参数,而后经过初沉池沉降、二沉池沉降、三沉池沉降分别对印刷油墨废水进行处理,并且在初沉池沉降后采用生化池内的菌种进行反应处理印刷油墨废水,同时,利用第一回泥管路、第二回泥管路和第三回泥管路来控制含有菌种的活性污泥量,过多的污泥可以排到活性污泥池中,这样,确保具有足够的菌种处理污水,效果明显,处理成本较低。

又由于所述调节池内设置有多组曝气管,所述各曝气管均包括长方形的外围框架和内框架,外围框架包括长管和短管,所述内框架与短管平行设置,长管的内腔和短管的内腔相连通,内框架的内腔与长管的内腔相连通,曝气管的底部由支架支撑,曝气管上部设置有配重块,曝气管上均安装有相应的控制阀门,所述曝气管上还设置有朝下的孔眼,孔眼上安装有微孔曝气盘,曝气管与鼓风机的出风口连通,一是可以通过阀门以及曝气管的数量便于调节空气量,二是确保调节池加入CMC废水蒸馏母液后水质均匀。

本发明所要解决的第二个技术问题是:提供一种印刷油墨废水处理方法,该处理方法操作简单,成本低,解决了以往印刷油墨废水处理方法复杂,成本较高的问题。

为解决上述第二个技术问题,本发明的技术方案是:一种印刷油墨废水处理方法,1)储存池内的印刷油墨废水与活性污泥按照1:5的体积比,加入活性污泥池内,在活性污泥池内充分搅拌0.5-1h,直至混合均匀;

2)将污泥和印刷油墨废水混合送入到污泥调配罐中并添加石灰,石灰的添加量与污泥调配罐中污泥量的体积比为1:20,添加石灰后搅拌10-30min;

3)将调配后的污泥入板框压滤机内进行挤压脱水,每次挤压时间1个小时;

4)观察并测试挤压过滤后的流出的滤液,当滤液颜色深、色度较大时,将滤液与调节池中的印刷油墨废水一同送入到污泥调节池中;当滤液清澈、色度较小时,将该滤液按照进液流量0.3-0.8m3/h的流量送入调节池内,并将其他的废水送入调节池中,使调节池的化学需氧量COD浓度大于400mg/L且小于650mg/L,利用石灰调整PH值直至大于13,再加入浓度1‰的PAM,充分搅拌絮凝;

5)调节后的废水依次进入初沉池沉降、AO法生化池反应、二沉池沉降、三沉池沉降后最终排出,所述初沉池进水流量400T/h,生化池混合液悬浮固体浓度MLSS值6000mg/L,生化池A段即水解酸化阶段DO值小于0.5mg/L,O段即好氧阶段DO值为0.5mg/L,所述初沉池、二沉池、三沉池均周期性向活性污泥池排泥,所述二沉池的池底部分液体连同污泥通过第一回流管路回流至初沉池内,所述二沉池的池底部分液体连同污泥通过第二回流管路回流至生化池内,所述三沉池的池底部分液体连同污泥通过第三回流管路回流至初沉池内。

优选的,所述初沉池还设置有用于添加PAC的絮凝剂加药管路,悬浮物SS值大于500mg/L时,添加浓度10%的PAC,流量1T/h。

优选的,所述三沉池设置有用于先后添加PAC和PAM的一次加药管路,二沉池出水化学需氧量COD浓度大于50mg/L时,该一次加药管路首先添加浓度10%的PAC,流量0.3T/h,然后加入浓度0.05%的PAM,流量0.5T/h。

优选的,所述三沉池还设置有用于添加次氯酸钠的二次加药管路,三沉池出水氨氮浓度4.5mg/L以上,添加次氯酸钠,流量0.2T/h。

优选的,所述调节池的化学需氧量COD浓度450mg/L-550mg/L。

优选的,所述板框压滤机的压强为1-1.6MPa。

优选的,所述初沉池每24小时向活性污泥池排泥一次,二沉池每七天向活性污泥池排泥一次,所述三沉池每隔15天排泥到初沉池,流量均为100T/h。

优选的,所述初沉池每24小时向活性污泥池排泥一次,二沉池每七天向活性污泥池排泥一次,排放水总氮大于0.3mg/L时,三沉池排泥到初沉池。

采用了上述第二个技术方案后,本发明的效果是:由于一种印刷油墨废水处理方法,印刷油墨废水与活性污泥混合,有效降低印刷油墨废水的色度,然后吸附的活性污泥送入到污泥调配罐中,添加石灰脱水,经过板框压滤机挤压过滤,挤压后的滤液进入调节池调节浓度、初沉池沉降、AO法生化池反应、二沉池沉降、三沉池沉降后最终排出,该印刷油墨废水处理方法操作简单,成本低,废水处理效果明显,可以大范围使用和推广。

又由于所述初沉池还设置有用于添加PAC的絮凝剂加药管路,悬浮物SS值大于500mg/L时,添加浓度10%的PAC,流量1T/h,PAC可以有效控制初沉池内SS值。

又由于所述三沉池设置有用于先后添加PAC和PAM的一次加药管路,二沉池出水化学需氧量COD浓度大于50mg/L时,该一次加药管路首先添加浓度10%的PAC,流量0.3T/h,然后加入浓度0.05%的PAM,流量0.5T/h,当二沉池出水的化学需氧量COD值较高时,该一次加药管路的设计可以及时调节三沉池内的化学需氧量COD。

又由于所述三沉池还设置有用于添加次氯酸钠的二次加药管路,三沉池出水氨氮浓度4.5mg/L以上,添加次氯酸钠,流量0.2T/h,当三沉池出水的氨氮浓度偏高时可以及时调整氨氮的浓度。

又由于所述调节池的化学需氧量COD浓度450mg/L-550mg/L,实现了CMC废水蒸馏母液回收利用率最大化。

又由于所述板框压滤机的压强为1-1.6MPa,可以充分挤压过滤印刷油墨废水。

又由于所述初沉池每24小时向活性污泥池排泥一次,二沉池每七天向活性污泥池排泥一次,所述三沉池每隔15天排泥到初沉池,流量均为100T/h,在该种周期下,印刷油墨废水的处理效果较好。

又由于所述初沉池每24小时向活性污泥池排泥一次,二沉池每七天向活性污泥池排泥一次,排放水总氮大于0.3mg/L时,三沉池排泥到初沉池,再次进入废水处理工序,保证了排放水符合排放要求。