申请日2018.11.30

公开(公告)日2019.02.22

IPC分类号C02F9/04; C02F101/20; C02F103/16

摘要

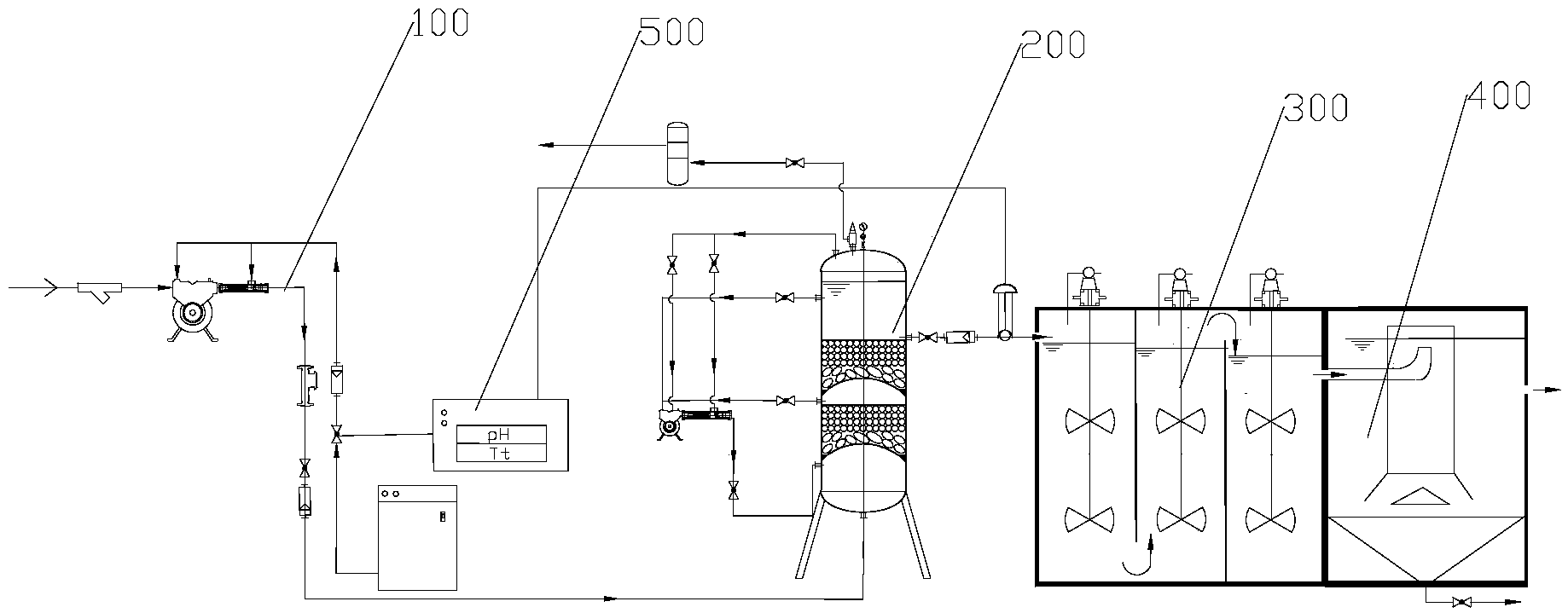

本发明提供了一种化学镀废水深度处理方法,涉及环境工程水污染控制技术领域,其包括如下步骤:S1、将臭氧与化学镀废水混合后,喷入至催化臭氧反应器,进行氧化破络预处理;S2、经pH在线监测联控装置检测,联动调控预处理后的废水进入至反应池中,在搅状态下,向化学镀废水中依次加入重金属捕集剂、混凝剂和助凝剂;S3、反应后的废水进入至固液分离装置中,进行固液分离,得到达标的出水。本发明提供的化学镀废水深度处理方法,采用溶气射流混合方式将臭氧与化学镀废水充分混合,提高气液接触面积,加快氧化效率;同时,设置臭氧内循环利用,提高臭氧利用率,节约了成本。该工艺简单可控,无需反复调节pH值,药剂投加量少,产泥量低。

权利要求书

1.一种化学镀废水深度处理方法,其包括如下步骤:

S1、将臭氧与化学镀废水混合后,喷入至催化臭氧反应器,进行氧化破络预处理;

S2、经pH在线监测联控装置检测,联动调控预处理后的废水进入至反应池中,在搅状态下,向化学镀废水中依次加入重金属捕集剂、混凝剂和助凝剂;

S3、反应后的废水进入至固液分离装置中,进行固液分离,得到达标的出水。

2.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,在步骤S1中,臭氧供给装置中的溶气射流混合装置将臭氧与化学镀废水充分混合后喷入所述催化臭氧化反应器中;

所述臭氧供给装置包括臭氧发生器、溶气射流混合装置;所述的溶气射流混合装置包括流量与压力相互匹配的第一溶气泵、第一射流器和气液混合器。

所述第一溶气泵分别与废水供给管和臭氧供给管连接,所述废水供给管用于连接废水供给系统,所述臭氧供给管与所述臭氧发生器连接;

在所述臭氧供给管上设置有气体流量计和气量调节阀;

所述第一射流器分别与臭氧供给管和第一溶气泵连接,用于将第一溶气泵的工作流体与臭氧喷出到第一进料管中;

所述气液混合器设置在第一进料管上,用于使废水与臭氧的混合;

优选地,臭氧投加量为50~150mg/L,气液混合比为1:4~1:1。

3.根据权利要求2所述的化学镀废水深度处理方法,其特征在于,所述的pH在线监测联控装置的pH在线监测探头,其信号输出线与电控箱相连,电控箱的输出指令反馈信号线与臭氧发生器供气管的气量调节阀相连;通过检测氧化破络预处理后废水的pH值,在线调节臭氧供给气量,联动控制预处理效果;

优选地,所述pH在线监测联控装置的pH控制范围设置为7.0~8.5,则预处理效果合格。

4.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,在步骤S1中,所述催化臭氧化反应器内设置有双催化剂固定床,所述双催化剂固定床为峰型固定床,在所述催化剂固定床上设置有类球形固体催化剂;

所述双催化剂固定床的上部一侧各设置有出水口;所述类球形固体催化剂颗粒粒径为2~8mm,堆积密度为1.3~1.8kg/L;所述双催化剂固定床填充量为30%~60%;所述类球形固体催化剂为铁锰基催化剂。

5.根据权利要求4所述的化学镀废水深度处理方法,其特征在于,在步骤S1中,所述催化臭氧化反应器还包括臭氧尾气回用管、废水内循环管和第二溶气射流混合装置;所述第二溶气射流混合装置包括第二溶气泵、第二射流器及管道调节阀;所述尾气回用管用于将催化臭氧化反应器上部的臭氧尾气收集输送到所述溶气射流混合装置的进气口;所述废水内循环管分别从双催化剂固定床的中间催化剂固定床的与上层催化剂固定床的上部位置引出,连接所述溶气射流混合装置的进水口,并将废水从所述第二进料管再次喷入。

6.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,在步骤S1中,所述催化臭氧化反应器顶部设有稳压阀和压力表;所述压力表监控反应器内工作时压力,所述稳压阀调节反应器内工作时压力;所述稳压阀与尾气分解装置连接。

优选地,所述催化臭氧化反应器工作压力设定在0.3~0.5MPa;当催化臭氧化反应器工作压力大于此设定区间时,所述稳压阀自动弹开,保持催化臭氧化反应内压力稳定。

7.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,在步骤S2中,所述重金属捕集剂为DTC类的重金属捕集剂;

所述混凝剂为聚合氯化铝、聚合硫酸铁、硫酸铝、氯化铁和硫酸镁中一种或者多种,优选地,采用聚合氯化铝;

所述助凝剂为聚丙烯酰胺和活化硅酸中一种或者两个种;优选地,采用聚丙烯酰胺。

8.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,在步骤S2中,所述重金属捕集剂投加浓度为50~100mg/L;所述混凝剂投加浓度为100~200mg/L;所述助凝剂投加浓度为5~20mg/L。

9.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,在步骤S3中,所述固液分离装置包括沉淀池、滤池或过滤器中的至少一种;

优选地,所述固液分离装置为沉淀池;

优选地,所述沉淀池为竖流式沉淀池;

优选地,所述竖流式沉淀池内设置有导流筒和出水堰;

优选地,所述固液分离的时间为1~2.5h,优选为1~1.5h。

10.根据权利要求1所述的化学镀废水深度处理方法,其特征在于,所述废水供给管上有保安过滤器;所述保安过滤器的过滤精度为0.5~1.0mm。

所述化学镀废水中镍的浓度为≤10mg/L,铜的浓度为≤20mg/L;经处理后,所述固液分离装置出水中镍的浓度为≤0.1mg/L,铜的浓度为≤0.3mg/L。

说明书

化学镀废水深度处理方法

技术领域

本发明涉及环境工程水污染控制技术领域,尤其是涉及一种化学镀废水深度处理方法。

背景技术

化学镀废水中重金属主要以络合态形式存在,络合重金属键能高,有机物与重金属的螯合能力很强,传统氧化方式难以有效将其处理达标。随着国家对电镀水污染物排放进一步严格要求,2018年在广东省内将实行《电镀水污染物排放标准》DB44/1597-2015表3水污染物特别排放值排放标准,其中总镍排放标准为0.1mg/L,总铜为0.3mg/L。传统芬顿氧化和碱液沉淀的方式对于新的排放标准难以有效稳定地使出水重金属达标排放,急需寻求新型高效低成本的处理方法。

现有深度处理化学镀废水化学方法多用类芬顿、电芬顿氧化、电化学氧化和离子交换树脂吸附,而常规的物理方法常用膜分离和活性炭吸附。传统的芬顿以及电化学方法成本普遍较高,芬顿法由于需加入亚铁作为催化剂,往往产生大量的污泥,该污泥必须作为危废处理。而且现场实际运行还需对污泥进行脱水处理和安置存放空间,处理的成本很高。

电化学方法对络合镍的处理难以达到0.1mg/L的处理效果,且在实际现场运行与维护存在一定安全隐患。对于物理吸附方法,化学镀废水中有机物含量比较高,普遍分子量大,对于细孔的活性炭而言,实际处理效果欠佳。

发明内容

本发明的目的在于提供一种化学镀废水深度处理方法,该方法运行简单,适应性强,无需反复调pH值,产泥量少,运行费用低;且废水经臭氧氧化后其可生化性显著提高,经重金属捕集剂螯合沉淀重金属后生物毒性大大降低,为其后续生化类污染物指标的去除创造了条件,能够克服上述问题或者至少部分地解决上述技术问题。

本发明提供的一种化学镀废水深度处理方法,其包括如下步骤:

S1、将臭氧与化学镀废水混合后,喷入至催化臭氧反应器,进行氧化破络预处理;

S2、经pH在线监测联控装置检测,联动调控预处理后的废水进入至反应池中,在搅状态下,向化学镀废水中依次加入重金属捕集剂、混凝剂和助凝剂;

S3、反应后的废水进入至固液分离装置中,进行固液分离,得到达标的出水。

作为进一步优选技术方案,在步骤S1中,臭氧供给装置中的溶气射流混合装置将臭氧与化学镀废水充分混合后喷入所述催化臭氧化反应器中;

所述臭氧供给装置包括臭氧发生器与溶气射流混合装置;所述的溶气射流混合装置包括流量与压力相互匹配的第一溶气泵、第一射流器和气液混合器。

所述第一溶气泵分别与废水供给管和臭氧供给管连接,所述废水供给管用于连接废水供给系统,所述臭氧供给管与所述臭氧发生器连接;

在所述臭氧供给管上设置有气体流量计和气量调节阀;

所述第一射流器分别与臭氧供给管和第一溶气泵连接,用于将第一溶气泵的工作流体与臭氧喷出到第一进料管中;

所述气液混合器设置在第一进料管上,用于使废水与臭氧的混合;

优选地,臭氧投加量为50~150mg/L,气液混合比为1:4~1:1。

作为进一步优选技术方案,所述的pH在线监测联控装置的pH在线监测探头,其信号输出线与电控箱相连,电控箱的输出指令反馈信号线与臭氧发生器供气管的气量调节阀相连;通过检测氧化破络预处理后废水的pH值,在线调节臭氧供给气量,联动控制预处理效果;

优选地,所述pH在线监测联控装置的pH控制范围设置为7.0~8.5,则预处理效果合格。

作为进一步优选技术方案,在步骤S1中,所述催化臭氧化反应器内设置有双催化剂固定床,所述双催化剂固定床为峰型固定床,在所述催化剂固定床上设置有类球形固体催化剂;

所述双催化剂固定床的上部一侧各设置有出水口;所述类球形固体催化剂颗粒粒径为2~8mm,堆积密度为1.3~1.8kg/L;所述双催化剂固定床填充量为30%~60%;所述类球形固体催化剂为铁锰基催化剂,主要金属氧化物有效成分为氧化铁、二氧化锰、二氧化钛的一种或多种,其百分含量分别为5~15%、5~10%、5~10%。

进一步地,在步骤S1中,所述催化臭氧化反应器还包括臭氧尾气回用管、废水内循环管和第二溶气射流混合装置;所述第二溶气射流混合装置包括第二溶气泵、第二射流器及管道调节阀;所述尾气回用管用于将催化臭氧化反应器上部的臭氧尾气收集输送到所述溶气射流混合装置的进气口;所述废水内循环管分别从双催化剂固定床的中间催化剂固定床的与上层催化剂固定床的上部位置引出,连接所述溶气射流混合装置的进水口,并将废水从所述第二进料管再次喷入。

作为进一步优选技术方案,在步骤S1中,所述催化臭氧化反应器顶部设有稳压阀和压力表;所述压力表监控反应器内工作时压力,所述稳压阀调节反应器内工作时压力;所述稳压阀与尾气分解装置连接。

优选地,所述催化臭氧化反应器工作压力设定在0.3~0.5MPa;当催化臭氧化反应器工作压力大于此设定区间时,所述稳压阀自动弹开,保持催化臭氧化反应内压力稳定。

作为进一步优选技术方案,在步骤S2中,所述重金属捕集剂为DTC类的重金属捕集剂;

所述混凝剂为聚合氯化铝、聚合硫酸铁、硫酸铝、氯化铁和硫酸镁中一种或者多种,优选地,采用聚合氯化铝;

所述助凝剂为聚丙烯酰胺和活化硅酸中一种或者两个种;优选地,采用聚丙烯酰胺。

作为进一步优选技术方案,在步骤S2中,所述重金属捕集剂投加浓度为50~100mg/L;所述混凝剂投加浓度为100~200mg/L;所述助凝剂投加浓度为5~20mg/L。

作为进一步优选技术方案,在步骤S3中,所述固液分离装置包括沉淀池、滤池或过滤器中的至少一种;

优选地,所述固液分离装置为沉淀池;

优选地,所述沉淀池为竖流式沉淀池;

优选地,所述竖流式沉淀池内设置有导流筒和出水堰;

优选地,所述固液分离的时间为1~2.5h,优选为1~1.5h。

作为进一步优选技术方案,所述废水供给管上有保安过滤器;所述保安过滤器的过滤精度为0.5~1.0mm。

所述化学镀废水包括经化学镀废水常规物化处理工艺后重金属未达标的废水、化学镀生产工艺排放的重金属废水;所述化学镀废水中的重金属主要以络合态形式存在。所述化学镀废水中镍的浓度为≤10mg/L,铜的浓度为≤20mg/L;经处理后,所述固液分离装置出水中镍的浓度为≤0.1mg/L,铜的浓度为≤0.3mg/L。

与现有技术相比,本发明的有益效果在于:

1、本发明提供的化学镀废水深度处理方法,先将臭氧与化学镀废水混合后,喷入至催化臭氧化反应器,进行氧化破络预处理,pH在线监测联控装置,联动控制确保预处理效果;再进一步投加重金属捕集剂、混凝剂和助凝剂,稳定分离废水中重金属离子。尤其针对废水中高稳定性重金属镍络合物,能够使其持续稳定达到甚至低于国家排放标准0.1mg/L。

2、本发明采用溶气射流混合方式将臭氧与化学镀废水充分混合后喷入至催化臭氧化反应器中。溶气射流混合装置为流量与压力相互匹配的溶气泵、射流器、气液混合器的进出水口依次连接,气液混合器出水口与催化臭氧化反应器的底部相连;臭氧发生器的供气管同时连接溶气泵的进气口和射流器的进气口。臭氧与废水在溶气泵的高速切割下一次混合后,撞击射流器吸入气体高速紊动二次混合,再经气液混合器三次混合,臭氧溶解总量和气液传质效率大大增加。

3、本发明反应器中设置双催化剂固定床,双催化剂固定床为峰型固定床,局部集中气液混合体出水路径,以防气液集聚与反应器边上径直流出,提高气液固接触面积,加快固-液-气三相催化氧化效率,加速氧化进程;同时,设置臭氧尾气回收及废水内循环系统,提高臭氧利用率,减少臭氧投加量。废水中高稳定性的大分子重金属络合物分解为易失稳的小分子重金属络合物和离子,达到预氧化破络的目的;同时,氧化分解水体中部分有机污染物,破坏其碳链结构,降低废水的TOC与COD,提高出水的可生化性。

4、本发明使用高效、稳定的重金属捕集剂,与易失稳的小分子重金属物质进行对位竞争螯合反应,使用混凝剂与螯合物进行凝聚反应,使用助凝剂与螯合物进行絮凝反应;重金属捕集剂高效的竞争螯合性能,无需使络合物完全破络解离出重金属离子,无需反复调节废水pH值,药剂投加量低,污泥产生量少,污泥的处理处置费用低,效果持续稳定。