申请日2018.07.06

公开(公告)日2018.12.21

IPC分类号C12P3/00

摘要

本发明属于环保技术领域,涉及一种使用剩余污泥消化液制备游离亚硝酸的方法,具体涉及使用剩余污泥厌氧消化或厌氧发酵后的上清液生产制备游离亚硝酸的方法。其操作方式为通过使用不同浓度梯度氨氮的废水对微生物进行驯化筛选,完成污泥消化液向游离亚硝酸的转换富集和提取,其中AOB菌种的筛选过程分为:泥龄筛选,游离氨筛选和游离亚硝酸筛选三个阶段。本发明在含高浓度氨氮的污泥消化液中,运用一系列组合工艺使其转化成游离亚硝酸,不仅减少了污水处理体系的氮负荷,而且产生了极具使用价值的FNA,具有重要的环境意义。

权利要求书

1.一种基于污水处理厂废物资源化以及制备游离亚硝酸的方法,具体涉及减轻污水处理中氮负荷同时产生游离亚硝酸的方法,其特征在于:利用污泥消化液,通过一系列工艺,产生具有使用价值的游离亚硝酸。

2.根据权利要求1所述污泥消化液,其特征在于,使用的污泥消化液为污水厂剩余污泥厌氧发酵或消化后产生的上清液。

3.根据权利要求2所述污泥消化液,其特征在于,消化液中含氮量约为500-800mg

4.根据权利要求1所述工艺,其特征在于,整套工艺包括泥龄筛选,游离氨筛选和游离亚硝酸筛选段三个阶段,通过反应条件和参数控制,筛选掉环境不适应的NOB,留下AOB;最终在污泥厌氧消化液中,通过微生物作用,实现氮元素向游离亚硝酸的转化和富集。

5.根据权利要求4所述工艺,其特征在于,各阶段的核心参数为,泥龄筛选段,SRT为1.2-2.2d,利用短泥龄筛选掉世代时间较长的NOB菌群;游离氨筛选段,控制pH为7.8-8.5,结合高浓度氨氮,筛选掉对游离氨不耐受的NOB菌群;游离亚硝酸筛选段,利用已经产生的高浓度亚硝酸盐,控制pH为6.4-6.9,筛选掉对游离亚硝酸不耐受的NOB菌群。

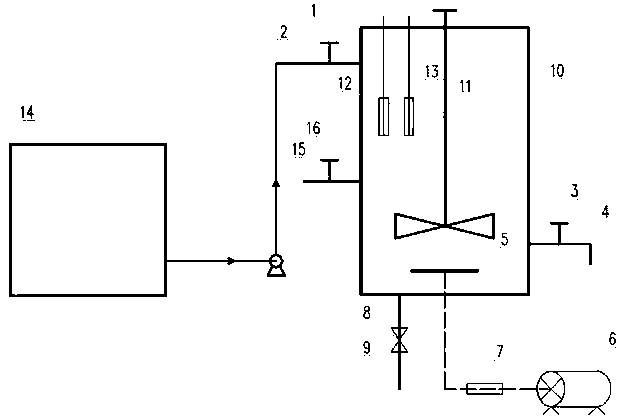

6.根据权利要求1所述工艺,其特征在于,所述工艺装置如下:1进水阀,2进水管,3出水阀,4出水管,5曝气头,6空气压缩机,7空气流量计,8排泥阀,9排泥管,10SBR反应器,11搅拌装置,12pH探头,13溶解氧探头,14消化液储藏池,15进泥管,16进泥阀。

7.根据权利要求4所述泥龄筛选阶段,其特征在于,工艺的运行方式为:

1)打开进水阀1,含有低浓度氨氮的合成消化液从进水管2进入上述SBR反应器10,打开进泥阀16,污泥进入SBR反应器;待10-20min进料完成后,同时关闭进水阀1和进泥阀16,进水氨氮为250-350mg/L;

2)进水同时打开所述搅拌装置11和空气压缩机6,使SBR反应器内充分泥水混合,搅拌转速为120-140r/min,控制溶解氧为2.0-3.0mg/L;

3)进水阶段结束后,持续曝气阶段,好氧曝气时间为220-260min;

4)好氧结束后,关闭空气压缩机6结束曝气,关闭搅拌装置11停止搅拌,沉淀30-50min,以实现泥水分离;

5)沉淀阶段结束后,打开出水阀门1,排出20%的水,水力停留时间为1.25d,20-40min内排水结束,关闭排水阀1;

6)排水阶段结束后,打开排泥阀8,控制污泥泥龄为1.5-2.2d,10-30min排泥结束后,关闭排泥阀8;

7)整个过程使用碳酸氢钠控制pH在7.5-7.8。

8.根据权利要求4所述游离氨筛选阶段,其特征在于,工艺的运行方式为:

1)打开进水阀1,合成废水从进水管2进入上述SBR反应器10;待10-20min进料完成后,同时关闭进水阀和进泥阀,进水氨氮为350-550mg/L;

2)进水同时打开所述搅拌装置11和空气压缩机6,使SBR反应器内充分泥水混合,搅拌转速为120-140r/min,控制溶解氧为2.0-3.0mg/L;

3)进水阶段结束后,持续曝气阶段,好氧曝气时间为220-260min;

4)好氧结束后,关闭空气压缩机6结束曝气,关闭搅拌装置11停止搅拌,沉淀30-50min,以实现泥水分离;

5)沉淀阶段结束后,打开出水阀门1,排出20%的水,水力停留时间为1.25d,20-40min内排水结束,关闭排水阀3;

6)排水阶段结束后,打开排泥阀8,控制污泥泥龄为10-12d,10-30min排泥结束后,关闭排泥阀8;

7)整个过程使用碳酸氢钠控制pH在7.8-8.5。

9.根据权利要求4所述游离亚硝酸筛选阶段,其特征在于,工艺的运行方式为:

1)打开进水阀1,合成废水从进水管1进入上述SBR反应器10,打开进泥阀,污泥进入SBR反应器;待10-20min进料完成后,同时关闭进水阀和进泥阀,进水氨氮为550-800mg/L;

2)进水同时打开所述搅拌装置和曝气装置,使SBR反应器内充分泥水混合,搅拌转速为120-140r/min,控制溶解氧为2.0-3.0mg/L;

3)进水阶段结束后,持续曝气阶段,好氧曝气时间为220-260min;

4)好氧结束后,关闭空气压缩机结束曝气,关闭搅拌装置停止搅拌,沉淀30-50min,以实现泥水分离;

5)沉淀阶段结束后,打开出水阀门3,排除20%的水,水力停留时间为1.25d,20-40min内排水结束,关闭排水阀3;

6)排水阶段结束后,打开排泥阀8,控制污泥泥龄为10-12d,10-30min排泥结束后,关闭排泥阀8;

7)整个过程使用盐酸和碳酸氢钠控制pH在6.4-6.9。

10.根据权利要求7,8,9所述合成废水,其特征在于,具有微生物生存所需的微量元素和营养物质,以及一定含量的缓冲溶液,合成废水中氨氮为250-800mg具体氨氮含量随反应器运行阶段而定。

11.根据权利要求7,8,9所述工艺,其特征在于,泥龄筛选段时间为20-50d,游离氨筛选段时间为40-60d,游离亚硝酸筛选段时间为30-60d,具体时间以反应器稳定运行为准。

12.根据权利要求1所述工艺,其特征在于,最后通入实际厌氧消化液代替合成废水进入SBR反应器,所有操作与权利要求9相同。

说明书

一种基于剩余污泥厌氧消化液制备游离亚硝酸的方法

技术领域

本发明涉及环境保护技术领域,涉及一种剩余污泥消化液制备游离亚硝酸的方法,具体涉及使用剩余污泥厌氧消化或厌氧发酵后的上清液生产制备游离亚硝酸方法。

背景技术

游离亚硝酸,又称为质子化的亚硝酸盐(Free nitrous acids,FNA),是一种强烈的代谢抑制剂。最新研究结果表明,在水处理系统中,FNA对众多微生物具有强烈的抑制、灭菌和破胞效果,在ppm浓度级别就对微生物有强烈的抑制效果。根据这一特性,FNA在水处理过程中有众多应用方向,比如FNA能够抑制硫化氢产生,进而能够应用于防治下水道发臭;FNA有抑制病原菌生长能力,有一定杀菌消毒效果;此外,由于FNA的破胞特性,可以明显促进污泥胞内物质溶出,能极大的提升污泥可生物降解性,在剩余污泥厌氧处理时使胞内有机质更容易被微生物利用。最新研究表明,在脱氮除磷过程中,FNA能够有效抑制亚硝酸盐氧化细菌(Nitrite-oxidizing bacteria,NOB)的生存,从而促使短程反硝化的实现,节约更多能量。在污水污泥处理过程中,FNA的应用,不仅促使更高效地产生甲烷、氢气、脂肪酸等资源,更好得实现污泥资源化和减量化,也能通过控制短程反硝化实现污水处理中更少的资源消耗。由此看出,在污水污泥处理系统中,FNA具有极其广泛的应用前景和重要意义。

然而,虽然FNA在水处理领域的应用能提高经济效益,但从长远看,也有其弊端。一是由于目前使用的FNA大多为工业制品,其大量应用需要耗费大量资源,不符合资源循环利用和建设生态型社会的需求。二是FNA的大量应用会大幅度增加污水处理厂的氮负荷,给污水处理厂的脱氮除磷增加难度。为了解决上述两个问题,从污泥消化液中提取FNA进行回收利用就可以很好的同时解决资源消耗大和氮负荷高的问题。

污泥消化液包含高浓度的氮。在厌氧消化过程中,大量有机物如蛋白质自污泥固体释放进入液相,在微生物作用下进行分解,使得污泥消化液中氨氮大幅升高。如果未经处理直接回流至污水处理池,会占用污水处理氮负荷的10%~30%。因此在回流至污水处理池之前对含有高浓度氨氮的消化液进行脱氮处理是很有必要的。在整个氮循环系统中,游离亚硝酸可由氨氮进行转化,作用微生物为氨氧化细菌(Ammonia oxidizing bacteria,AOB),其化学反应公式为发明内容

本发明提出了一种利用微生物转化污泥消化液中氨氮生成游离亚硝酸同时减轻污水处理厂氮负荷的方法。通过使用不同浓度梯度氨氮的合成废水驯化筛选AOB菌,进而实现污泥消化液中氨氮向游离亚硝酸的生物转换和提取,其中筛选过程分为:泥龄筛选,游离氨筛选和游离亚硝酸筛选三个阶段。用的装置如图1所示,其特征在于,所述工艺装置如下:1进水阀,2进水管,3出水阀,4出水管,5曝气头,6空气压缩机,7空气流量计,8排泥阀,9排泥管,10SBR反应器,11搅拌装置,12pH探头,13溶解氧探头,14消化液储藏池,15进泥管,16进泥阀

工艺按照如下方式进行:

预先准备含有不同氨氮浓度的合成消化液,其特征在于,使用磷酸氢钾和磷酸二氢钾缓冲组作为缓冲溶液,另外添加2mL/L微生物所需微量元素,具体为5g/L EDTA;2.2g/LZnSO4·7H2O,;1.6g/L CoCl2·6H2O;5.1g/L MnCl2·4H2O;1.6g/L CuSO4·5H2O;1.1g/L(NH4)6Mo7O24·4H2O;5.5g/L CaCl2·2H2O;5g/L FeSO4·7H2O.合成废水中氨氮为250-800mg泥龄筛选阶段:

1)打开进水阀1,合成废水从进水管2进入上述SBR反应器10,打开进泥阀,污泥进入SBR反应器;待10-20min进料完成后,同时关闭进水阀和进泥阀,进水氨氮为250-350mg/L;

2)进水同时打开所述搅拌装置11和空气压缩机6,使SBR反应器内充分泥水混合,搅拌转速为120-140r/min,控制溶解氧为2.0-3.0mg/L;

3)进水阶段结束后,持续曝气阶段,好氧曝气时间为220-260min;

4)好氧结束后,关闭空气压缩机6结束曝气,关闭搅拌装置11停止搅拌,沉淀30-50min,以实现泥水分离;

5)沉淀阶段结束后,打开出水阀门1,排出20%的水,水力停留时间为1.2-1.5d,20-40min内排水结束,关闭排水阀1;

6)排水阶段结束后,打开排泥阀8,控制污泥泥龄为1.5-2.2d,10-30min排泥结束后,关闭排泥阀8;

7)筛选过程使用碳酸氢钠提供碱度,控制pH在7.5-7.8。

游离氨筛选阶段

1)打开进水阀1,合成废水从进水管2进入上述SBR反应器10;待10-20min进料完成后,同时关闭进水阀和进泥阀,进水氨氮为350-550mg/L;

2)进水同时打开所述搅拌装置11和空气压缩机6,使SBR反应器内充分泥水混合,搅拌转速为120-140r/min,控制溶解氧为2.0-3.0mg/L;

3)进水阶段结束后,持续曝气阶段,好氧曝气时间为220-260min;

4)好氧结束后,关闭空气压缩机6结束曝气,关闭搅拌装置11停止搅拌,沉淀30-50min,以实现泥水分离;

5)沉淀阶段结束后,打开出水阀门3,排出20%的水,水力停留时间为1.25-1.5d,20-40min内排水结束,关闭排水阀3;

6)排水阶段结束后,打开排泥阀8控制污泥泥龄为10-12d,10-30min排泥结束后,关闭排泥阀8;

7)整个过程使用碳酸氢钠提供碱度控制pH在7.8-8.5。

游离亚硝酸筛选阶段

1)打开进水阀1,合成废水从进水管1进入上述SBR反应器10,打开进泥阀,污泥进入SBR反应器;待10-20min进料完成后,同时关闭进水阀和进泥阀,进水氨氮为550-800mg/L;

2)进水同时打开所述搅拌装置和曝气装置,使SBR反应器内充分泥水混合,搅拌转速为120-140r/min,控制溶解氧为2.0-3.0mg/L;

3)进水阶段结束后,持续曝气阶段,好氧曝气时间为220-260min;

4)好氧结束后,关闭空气压缩机结束曝气,关闭搅拌装置停止搅拌,沉淀30-50min,以实现泥水分离;

5)沉淀阶段结束后,打开出水阀门8,排除20%的水,水力停留时间为1.25-1.5d,20-40min内排水结束,关闭排水阀;

6)排水阶段结束后,打开排泥阀8,控制污泥泥龄为10-12d,10-30min排泥结束后,关闭排泥阀8;

7)整个过程使用盐酸和碳酸氢钠控制pH在6.4-6.9。

最后通入实际厌氧消化液代替合成废水进入SBR反应器,所有操作参数与游离亚硝酸筛选阶段相同。反应器稳定后出水为富含亚硝酸根的弱酸性水体,根据使用需要调节酸度可形成不同浓度的游离亚硝酸溶液。

每个筛选阶段需要驯化的时间如下,泥龄筛选段时间为20-50d,游离氨筛选段时间为40-60d,游离亚硝酸筛选段时间为30-80d,具体时间以反应器稳定运行为准。

本发明的创新点在于:

1、采用废弃的厌氧消化液进行游离亚硝酸的回收,在实现了废物减量化和资源化的同时,也大大减轻了污水处理厂的氮负荷。

2、充分利用AOB和NOB生存习性的不同,采用三个不同阶段的组合进行AOB菌落的筛选,尽可能的防止NOB菌对亚硝酸盐的硝化作用,从而获得更多的游离亚硝酸。

本发明的优势在于:

最大程度的区分和利用AOB菌和NOB群的自身特性,从工艺参数控制的角度实现AOB菌的阶梯性筛选,从而从污泥消化液中产生具有利用价值的游离亚硝酸,从而达到了废物减量化和资源回收利用的效果。AOB和NOB菌的特性区分如下:

1.世代时间:AOB的世代时间在1d左右,NOB为3-5d,在泥龄筛选段,采用较短的SRT1.5-2.2d,能筛选出AOB菌,淘洗掉世代时间较长的NOB菌。

2.pH:形成抑制NOB活性的关键因素。在高氨氮含量情况下,相对高的pH能形成比较高的游离氨浓度。据调查,6.8-7.6mg NH3-N/L就能抑制大多数NOB细菌生存,但是在pH值合适的情况下,AOB菌能忍受6-35mg NH3-N/L。同时,有研究表明,NOB菌对FNA的耐受性远远小于AOB菌。

在高氨氮情况下,pH成碱性时会有游离氨的生成,高亚硝酸情况下,酸性条件会有游离亚硝酸生成,利用AOB菌和NOB菌对FA和FNA的不同耐受性,分别设置FA筛选段和FNA筛选段,从而最大程度的留下NOB菌,获得高浓度的游离亚硝酸。