申请日2018.07.09

公开(公告)日2019.03.01

IPC分类号C02F11/00; C02F11/18

摘要

本实用新型公开了一种含油污泥的资源化回收处理装置包括两个相对独立的循环系统:油泥的吸附分离循环系统和油份的萃取蒸馏循环系统。本工艺装置利用吸附塔内的吸附材料吸附油泥中的油份,通过萃取剂萃取回收、减压蒸馏分离得到不同组份,实现油泥中可利用资源的回收和无害化处理。本实用新型对含油污泥中的油份进行吸附回收,使泥砂无毒化排放或资源化利用,萃取剂和热水循环使用,具有环保、低能耗的特点。

权利要求书

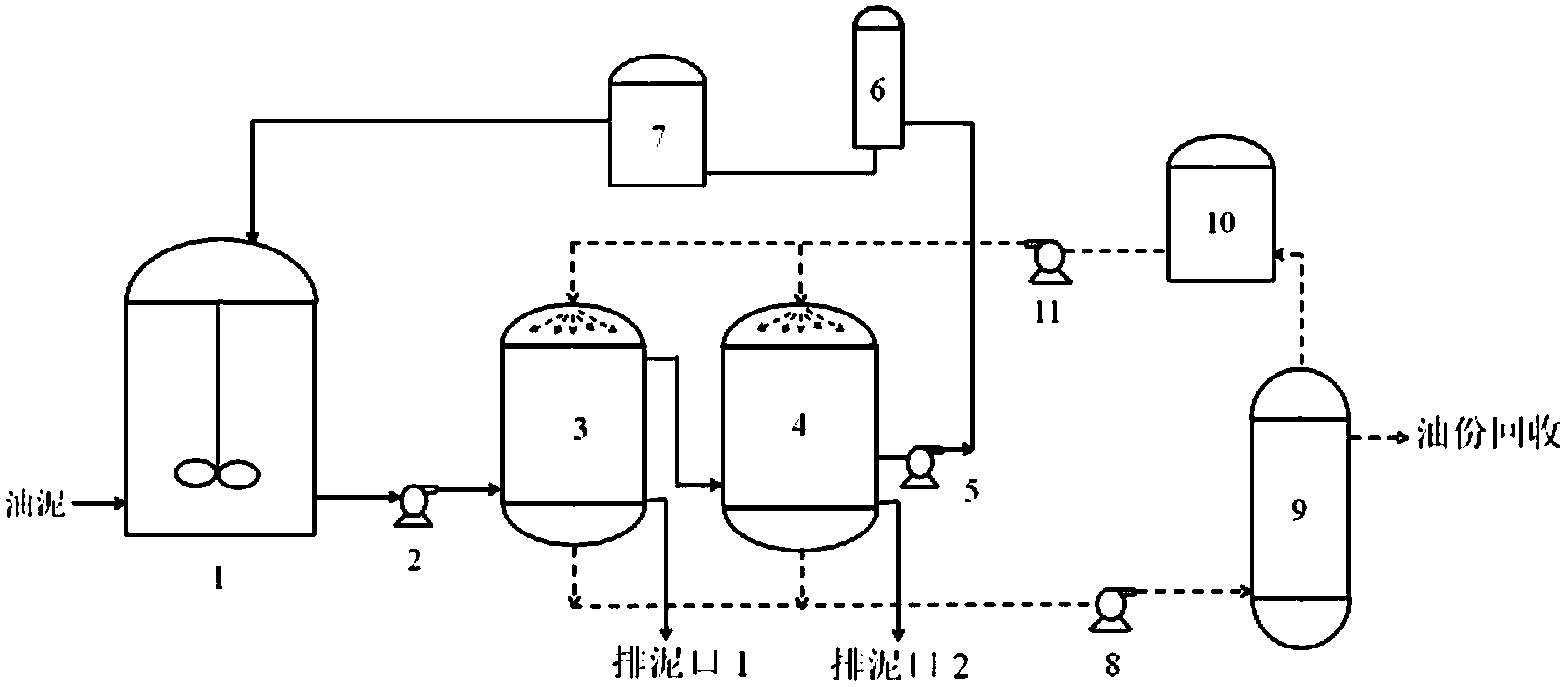

1.一种含油污泥的资源化回收处理装置,包括两个相对独立的循环系统:油泥的吸附分离循环系统和油份的萃取蒸馏循环系统,其特征在于:

所述的油泥的吸附分离循环系统包括混合罐,吸附塔,保安过滤器、加热锅炉;所述混合罐通过泥浆泵与吸附塔相连,吸附塔通过水泵与保安过滤器相连,保安过滤器和加热锅炉,保安过滤器与加热锅炉相连,加热锅炉又与混合罐相连;

所述的油份的萃取蒸馏循环系统包括解析塔,分馏塔和萃取剂储存罐,所述的解析塔通过第一溶剂泵与分馏塔相连,分馏塔与萃取剂储存罐相连,萃取剂储存罐通过第二溶剂泵与解析塔相连。

2.根据权利要求1所述的含油污泥的资源化回收处理装置,其特征在于所述的吸附塔和解析塔是同一个塔体。

3.根据权利要求2所述的含油污泥的资源化回收处理装置,其特征在于吸附塔或解析塔由两个或两个以上串联的塔体组成。

4.根据权利要求3所述的含油污泥的资源化回收处理装置,其特征在于所述的吸附塔塔体的下部各设有一排泥口。

5.根据权利要求1所述的含油污泥的资源化回收处理装置,其特征在于所述的解析塔的进口在塔体的顶部,出口在塔体的底部。

6.根据权利要求1所述的含油污泥的资源化回收处理装置,其特征在于所述的混合罐中配制有搅拌装置。

7.根据权利要求1所述的含油污泥的资源化回收处理装置,其特征在于所述混合罐内油泥中通入的分散介质为60~100℃的热水或水蒸气。

8.根据权利要求1所述的含油污泥的资源化回收处理装置,其特征在于所述吸附塔内的吸附材料,为多孔结构的高分子材料,表面有较强的疏水亲油性,内部呈多孔蜂窝状。

说明书

一种含油污泥的资源化回收处理装置

技术领域

本实用新型属于污泥处理领域,具体涉及含油污泥吸附、萃取回收处理装置,尤其是针对石油化工行业污水处理过程中产生的含油浮渣、池底泥、罐底泥、生化污泥等资源化和无害化处理。

背景技术

含油污泥是在原油开采、油品运输和炼油厂含油污水处理过程中产生的含油固体废物。含油污泥成分复杂,含有大量老化的原油、沥青质、蜡质、固体泥砂,还含有苯系物、酚类、蒽等有毒物质,若未经有效处理直接排放,不但大量占用土地,还会造成水体、土壤污染。目前含油污泥的处置仍停留在集中堆放和填埋、焚烧、干化池沉积的传统处理方式,未能彻底解决污染源问题,还浪费了污泥中潜在性数量可观的可利用资源。如何开发一种高效环保的处理工艺,从根本上解决含油污泥的污染,并对有价值组分进行回收,实现资源再利用,是科学处理含油污泥的发展方向。

实用新型内容

针对现有技术的不足,本实用新型提供一种含油污泥的资源化回收处理装置,可将含油污泥中的有效油组分进行分离回收,泥砂减毒后排放,实现含油污泥的资源化、无害化处理。

为实现发明目的,本发明采取如下的技术方案:

一种含油污泥的资源化回收处理装置,包括两个相对独立的循环系统:油泥的吸附分离循环系统和油份的萃取蒸馏循环系统;

所述的油泥的吸附分离循环系统包括混合罐,吸附塔,保安过滤器、加热锅炉,所述混合罐通过泥浆泵与吸附塔相连,吸附塔通过水泵与保安过滤器相连,保安过滤器和加热锅炉,保安过滤器与加热锅炉相连,加热锅炉又与混合罐相连;

所述的油份的萃取蒸馏循环系统包括解析塔,分馏塔和萃取剂储存罐,所述的解析塔通过第一溶剂泵与分馏塔相连,分馏塔与萃取剂储存罐相连,萃取剂储存罐通过第二溶剂泵与解析塔相连。

作为优选,所述的吸附塔和解析塔是同一个塔体。

作为优选,所述吸附塔由两个或两个以上串联的塔体组成,吸附塔的串联级数视含油污泥中含油量多少而定,若一级吸附塔即可满足工艺吸油要求,则可设置单级吸附塔;若达不到除油效果,可酌情增加串联级数。

作为优选,所述的吸附塔塔体的下部各设有一排泥口。

作为优选,所述的解析塔的进口在塔体的顶部,出口在塔体的底部。

作为优选,所述的混合罐中配制有搅拌装置。

作为优选,所述混合罐内油泥中通入的分散介质为60~100℃的热水或水蒸气,待油水分离后,除去泥砂后的水回流至锅炉内加热,重新用于油泥的溶解和稀释。

作为优选,所述萃取剂储存罐中的萃取剂为一种或多种混合的低沸点非极性溶剂,沸程为50~90℃,该溶剂与油的互溶性好,对油组分的萃取效果优异。

作为优选,所述吸附塔内的吸附材料,为多孔结构的高分子材料,表面有较强的疏水亲油性,内部呈多孔蜂窝状,便于吸附和储存油份;吸附剂吸油能力强,吸油后颗粒物互相黏连聚集成团,防止油份的扩散析出。

本实用新型的技术原理阐述如下:由于含油污泥粘度高,不便直接分离吸附,先鼓入高温水蒸气或热水将黏稠的油泥分散为均匀流体,与吸附剂充分接触时,油份被吸附剂选择性吸附,实现油、水和泥砂的彻底分离。三者分流处理:水过滤后重新加热回用,泥砂从吸附塔底排出,萃取剂/油份混合物进入分馏塔进一步蒸馏处理,其中萃取剂回收得以循环使用,不同油组分分离回收。

具体的工艺流程包括吸附分离、萃取、蒸馏回收三个步骤:

步骤一、含油污泥通入混合罐,所述混合罐中配制有搅拌装置;通入热水或高温水蒸气,在混合罐中搅拌混合,促使油泥中的油份分散于热水介质中呈流动态;形成的油水混合液通过泥浆泵先后进入第一吸附塔和第二吸附塔,分别由塔下端入口进,与塔内堆积的特种高分子吸附材料充分接触,油滴被吸附剂吸附;泥砂被吸附剂截留,沉淀至塔底部,由排泥口排出;水从吸附塔下方排水口排放,经水泵输送至保安过滤器分离除去泥砂,进入加热锅炉,加热为水蒸气或热水,循环使用。

步骤二、萃取剂储存罐10中的萃取剂经溶剂泵11输送至吸附塔3和吸附塔4内,经顶端的布水器对吸附材料进行淋洗。萃取剂溶解并带走吸附剂中的油份,从塔底出口经溶剂泵8输送至分馏塔9。吸附剂干燥处理后,留待下一循环继续使用。

步骤三、萃取剂/油份混合液在分馏塔9内进行减压蒸馏,低沸点萃取剂优先汽化从塔顶逸出,冷凝进入萃取剂储罐10内,以备下一个萃取周期循环。油份中不同沸点的轻质馏分先后从分馏塔侧方出口分离回收,重质油分如沥青质等残留在分馏塔底排出,所有组分均得以分离回收。

与现有技术相比,本实用新型所具有的有益效果是:

1.选择的特种吸附材料用于吸附油泥中的油份,对油份的吸附分离彻底;通过萃取剂萃取回收、减压蒸馏可实现不同组份的分离,对含油污泥中油组分的回收率较高。

2.吸附剂材料和萃取剂可重复循环使用,大大降低了油泥处理的成本。油泥稀释采用高温水蒸气或热水,简单易得,并重复循环利用,节能环保。

3.工艺流程可控,可操作性强,处理过程对环境的影响较小,符合绿色生产。

本实用新型工艺路线合理,实现了含油污泥中的油份的高效回收,使泥砂无毒化排放及资源化利用,萃取剂和热水循环使用,具有环保、低能耗的特点。