申请日2018.11.12

公开(公告)日2019.03.01

IPC分类号C07K1/36; C07K1/34; C07K1/18; C07K1/14; C07K1/12; C02F11/18; C02F11/12; C02F11/00; C02F1/28

摘要

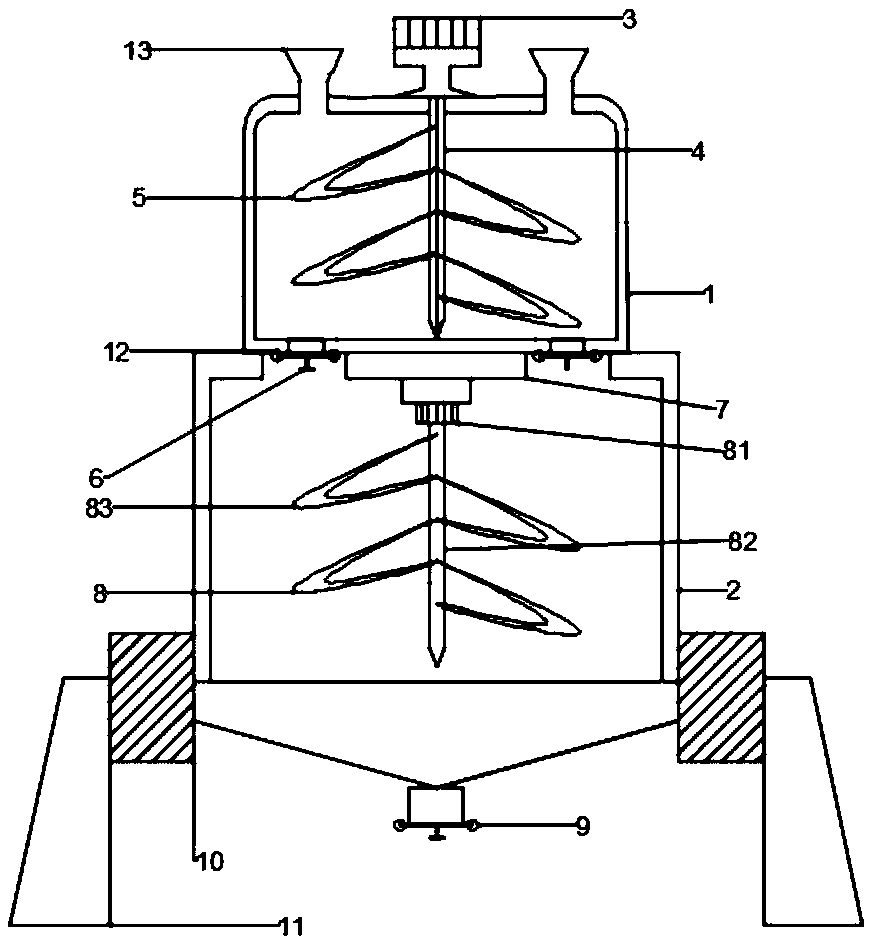

本发明公开了一种剩余污泥中提取微生物蛋白的方法,属于污泥处理技术领域,包括预处理单元、水解单元、固液分离单元、浓缩单元、树脂提取单元和收集单元。本发明采用碱性低温水解方法对污泥进行处理,可直接使得污泥中微生物细胞壁破碎,蛋白质得到充分释放并进一步降解成为小分子肽和氨基酸,便于后续的分离提取;另外还采用大孔阴离子交换树脂对滤液进一步精制,以得到程度更高的蛋白质溶液。本发明的流程简单,设备成本低廉,可以连续处理剩余污泥并可以回收得到高价值蛋白质液,浓缩蛋白液可以作为发泡剂和灭火剂,过滤后的滤饼可以作为建材和制砖的原料。

权利要求书

1.一种剩余污泥中提取微生物蛋白的方法,其特征在于:包括以下步骤:

(1)预处理单元:以污水处理厂的剩余污泥为原料,按照污泥与工艺用水的体积比例为1:5~1:10添加进入调配预热罐内,并按80~120rpm搅拌,预热处理时间30~60min,预热后物料温度70~90℃;

(2)水解单元:调配预热后的污泥浑浊液泵送进入已经密闭加热升温至110~130℃水解反应釜,处理时长4~6h,处理pH值为8.5~11.5,处理过程的搅拌速度为100~200rpm;

(3)固液分离单元:

将上述水解反应完成的污泥浑浊液泵送进入固液分离系统的转鼓真空过滤机的料浆槽,所述转鼓真空过滤机的滤布孔径为2000~10000目;将经过转鼓真空过滤机处理后的滤液泵送进入板框过滤器,所述板框过滤器的滤布孔径为100~300目;将经过板框过滤器处理后的滤液泵送进入固液分离系统的活性炭吸附罐,得到澄清的水溶液;

(4)浓缩单元:上述处理后的滤液,泵送进入陶瓷微滤膜组件,孔径为50~200nm,浓缩比例为8~16倍,维持运行压力为2.0~5.0bar;

(5)树脂提取单元:上述处理后的蛋白浓缩液,泵送进入层析柱,床层的高径比为5:1~10:1,上样流速0.50~0.75BV/h,上样浓缩液的pH调至5.5~7.5,洗脱液为0.05~0.35M的NaOH溶液或NaCl溶液或氨水溶液,洗脱流速0.25~0.50BV/h;

(6)收集单元:将上述洗脱液体合并收集,泵组传送至陶瓷超滤膜组件中,孔径为10~25nm,维持运行压力为1.5~2.5bar,浓缩比例为4-10倍,即可得到最终蛋白浓缩液。

2.根据权利要求1所述的一种从剩余污泥中提取微生物蛋白的方法,其特征在于,所述步骤(3)中的转鼓真空过滤机,过滤面积为20-40m2,浸没部分占总面积为25-35%,转速为0.2-2r/min,滤饼厚度保持在30-35mm以内。

3.根据权利要求1所述的一种从剩余污泥中提取微生物蛋白的方法,其特征在于,所述步骤(3)中的板框过滤机的板框的内边长为1000~1500mm,板框厚度为20~50mm,过滤面积均为20~50m2;所述步骤(3)中的板框过滤机的操作周期包括恒速过滤、恒压过滤、洗涤和清渣重装,所述恒速过滤的速度为2.0×10~4~5×10~4m3/(m2·s),所述恒速过滤的处理时间为100-200s,所述恒压过滤的操作压力为100~300kPa,所述恒压过滤的处理时间为800-1000s,使用工艺用水洗涤250-300s,最后清渣重装时间为25-35min。

4.根据权利要求1所述的一种从剩余污泥中提取微生物蛋白的方法,其特征在于,所述步骤(3)中的活性炭吸附罐的过滤介质为压制活性炭,大孔孔径40000~80000nm,过渡孔孔径300~40000nm,微孔孔径50~300nm,罐内装填活性炭体积为5~10m3。

5.根据权利要求1所述的一种从剩余污泥中提取微生物蛋白的方法,其特征在于,所述步骤(5)中的层析填料为大孔型强阴离子交换树脂,所述树脂的颗粒粒度为20~60目,最大静态吸附量为46mg/g~58mg/g。

说明书

一种剩余污泥中提取微生物蛋白的方法

技术领域

本发明属于污泥处理技术领域,特别涉及一种剩余污泥中提取微生物蛋白的方法。

背景技术

随着国家经济的飞速发展,城市化进程不断加快,在人民生活带来高质量的生活条件的同时,也给城市带来大量的生活污水和污泥,污水处理总急剧攀升,给污水处理带来了全所未有的挑战,同时污水处理厂的剩余污泥也不断堆积,剩余污泥如果不及时处理和排除会带来二次污染。

剩余污泥是通过厌氧微生物发酵处理后的污泥,一般经过污泥浓缩池、污泥消化、污泥脱水、污泥处置等步骤处理,剩余活性污泥用泵抽到污泥浓缩池进行沉淀,上清液排到回流管进行污水再处理,经浓缩后的污泥含水率由99.%到下降到94%;污泥脱水一般采用板框机、带式压滤机或离心机进行脱水,由含水率94%进脱水设备处理后干泥饼含水率可达到80%以下,再由污水处理厂送到厂外填埋、污泥堆肥及焚烧等处置措施。上述处理一般都是对剩余污泥进行了无害化处理,没有对其进行资源在利用。剩余污泥中含有大量的有机残片、细菌菌体等有机质,如果这些有机质进行资源再利用,不仅可以减少污泥对环境的污染还可以开发新型的节能环保资源。

发明内容

为了解决上述问题,本发明实施例提供了一种剩余污泥中提取微生物蛋白的方法。

所述技术方案如下:

本发明提供了一种剩余污泥中提取微生物蛋白的方法,包括以下步骤:

(1)预处理单元:以污水处理厂的剩余污泥为原料,按照污泥与工艺用水的体积比例为1:5~1:10添加进入调配预热罐内,并按80~120rpm搅拌,预热处理时间30~60min,预热后物料温度70~90℃;

(2)水解单元:调配预热后的污泥浑浊液泵送进入已经密闭加热升温至110~130℃水解反应釜,处理4~6h,处理pH值为8.5~11.5,处理过程的搅拌速度为100~200rpm;

(3)固液分离单元:将上述水解反应完成的污泥浑浊液泵送进入固液分离系统的转鼓真空过滤机的料浆槽,所述转鼓真空过滤机的滤布孔径为2000~10000目;将经过转鼓真空过滤机处理后的滤液泵送进入板框过滤器,所述板框过滤器的滤布孔径为100~300目;将经过板框过滤器处理后的滤液泵送进入固液分离系统的活性炭吸附罐,得到澄清的水溶液;

(4)浓缩单元:上述处理后的滤液,泵送进入陶瓷微滤膜组件,孔径为50~200nm,浓缩比例为8~16倍,维持运行压力为2.0-5.0bar;

(5)树脂提取单元:上述处理后的浓缩液,泵送进入层析柱,床层的高径比为5:1~10:1,上样流速为0.50~0.75BV/h,上样浓缩液体的pH调至5.5~7.5,洗脱液为0.05~0.35M的NaOH溶液或NaCl溶液或氨水溶液,洗脱流速0.25~0.50BV/h;

(6)收集单元:将上述洗脱液体合并收集,泵组传送至陶瓷超滤膜组件中,孔径为10~25nm,维持运行压力为1.5~2.5bar,浓缩比例为4-10倍,即可得到最终蛋白浓缩液。

进一步地,所述步骤(3)中的转鼓真空过滤机,过滤面积为20-40m2,浸没部分占总面积为25-35%,转速为0.2-2r/min,滤饼厚度保持在30-35mm以内。

进一步地,所述步骤(3)中的板框过滤机的板框的内边长为1000~1500mm,板框厚度为20~50mm,过滤面积均为20~50m2;所述步骤(3)中的板框过滤机的操作周期包括恒速过滤、恒压过滤、洗涤和清渣重装,所述恒速过滤的速度为2.0×10~4~5×10~4m3/(m2·s),所述恒速过滤的处理时间为100-200s,所述恒压过滤的操作压力为100~300kPa,所述恒压过滤的处理时间为800-1000s,使用工艺用水洗涤250-300s,最后清渣重装时间为25-35min;

进一步地,其特征在于,所述步骤(3)中的活性炭吸附罐的过滤介质为压制活性炭,大孔孔径40000~80000nm,过渡孔孔径300~40000nm,微孔孔径50~300nm,罐内装填活性炭体积为5~10m3。

进一步地,其特征在于,所述步骤(5)中的层析填料为大孔型强阴离子交换树脂,所述树脂的颗粒粒度为20~60目,最大静态吸附量为46mg/g~58mg/g,。

本发明实施例提供的技术方案带来的有益效果是:本发明实施例提供了一种剩余污泥中提取微生物蛋白的方法,采用碱性低温水解对污泥进行处理,可直接使得污泥中微生物细胞壁破碎,蛋白得到充分释放并进一步降解成为小分子肽和氨基酸,便于后续的分离提取;另外还采用大孔阴离子交换树脂对滤液进一步精制,以得到程度更高的蛋白质溶液。本发明的流程简单,设备成本低廉,可以连续处理剩余污泥并可以回收得到高价值蛋白质液,浓缩蛋白液可以作为发泡剂和灭火剂,过滤后的滤饼可以作为建材和制砖的原料。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明作进一步地详细描述。

实施例一

一种剩余污泥中提取微生物蛋白的方法,包括以下步骤:

(1)预处理单元:取污水处理厂的剩余污泥原料约522kg,所述剩余污泥的基本特征见表1,按照污泥与工艺用水的体积比例为1:6,添加3132kg工艺用水进入调配预热罐内,并按90rpm搅拌充分,通过对罐体的夹套内通入高温蒸汽进行预热处理,处理时间为40min,通过罐内温度计监控保证预热后物料温度为75℃;

(2)水解单元:将调配预热后的污泥浑浊液泵送进入已经密闭加热升温至115℃的水解反应釜,加NaOH调节pH值至9.0,开启反应釜的搅拌浆,设定速度为150rpm,处理4.5h;水解处理后取样检测蛋白含量,结果见表2;

(3)固液分离单元:

将上述水解反应完成的污泥浑浊液泵送进入固液分离系统的转鼓真空过滤机的料浆槽,所述转鼓真空过滤机的滤布孔径为5000目,过滤面积为25m2,浸没部分占总面积为30%,转速为1.2r/min,滤饼厚度保持在32mm以内;

将经过转鼓真空过滤机处理后的滤液泵送进入板框过滤器,所述板框过滤器的滤布孔径为250目;板框过滤机的板框的内边长为1200mm,板框厚度为30mm,过滤面积均为30m2;板框过滤机的操作周期包括恒速过滤、恒压过滤、洗涤和清渣重装,恒速过滤的速度为3.0×10~4m3/(m2·s),恒速过滤的处理时间为150s,恒压过滤的操作压力为150kPa,恒压过滤的处理时间为850s,使用工艺用水洗涤280s,最后清渣重装时间为28min;

将经过板框过滤器处理后的滤液泵送进入固液分离系统的活性炭吸附罐,得到澄清的水溶液;活性炭吸附罐的过滤介质为压制活性炭,大孔孔径50000nm,过渡孔孔径2nm,微孔孔径100nm,罐内装填活性炭体积为6.0m3。固液分离单元后的水溶液蛋白数据见表3;

(4)浓缩单元:上述处理后的滤液,泵送进入陶瓷微滤膜组件,陶瓷膜材料为氧化铝材料,孔径为80nm,浓缩比例为10倍,维持运行压力为3.0bar;浓缩单元处理后的数据见表4;

(5)树脂提取单元:上述处理后的蛋白浓缩液,泵送进入层析柱组,层析填料为大孔型强阴离子交换树脂D201,所述树脂的颗粒粒度为50目,最大静态吸附量为50mg/g,上样比例25mg/ml(m/v湿树脂),上样流速度0.60BV/h,上样pH6.5,洗脱液为0.15M的NaOH溶液,洗脱流速0.3BV/h;树脂提取单元的蛋白收率见表3;

(6)收集单元:将上述洗脱液体收集,并入至陶瓷超滤膜组件中,孔径为20nm,维持运行压力为2.0bar,浓缩比例为5倍,即可得到最终蛋白浓缩液;收集单元处理后的数据见表3。

实施例二

一种剩余污泥中提取微生物蛋白的方法,包括以下步骤:

(1)预处理单元:取污水处理厂的剩余污泥原料约488kg,所述剩余污泥的基本特征见表1,按照污泥与工艺用水的体积比例为1:7,添加3416kg工艺用水进入调配预热罐内,并按95rpm搅拌充分,通过罐体的夹套内通入高温蒸汽进行预热处理,处理时间为45min,通过罐内温度计监控保证预热后物料温度为80℃;

(2)水解单元:将调配预热后的污泥浑浊液泵送进入已经密闭加热升温至120℃的水解反应釜,加NaOH调节pH值至9.5,开启反应釜的搅拌浆,设定速度为170rpm,处理5h;水解处理后取样检测蛋白含量,结果见表2;

(3)固液分离单元:

将上述水解反应完成的污泥浑浊液泵送进入固液分离系统的转鼓真空过滤机的料浆槽,所述转鼓真空过滤机的滤布孔径为8000目,过滤面积为30m2,浸没部分占总面积为32%,转速为1.5r/min,滤饼厚度保持在33mm以内;

将经过转鼓真空过滤机处理后的滤液泵送进入板框过滤器,所述板框过滤器的滤布孔径为270目;板框过滤机的板框的内边长为1300mm,板框厚度为35mm,过滤面积均为35m2;板框过滤机的操作周期包括恒速过滤、恒压过滤、洗涤和清渣重装,恒速过滤的速度为3.5×10~4m3/(m2·s),恒速过滤的处理时间为180s,恒压过滤的操作压力为200kPa,恒压过滤的处理时间为900s,使用工艺用水洗涤285s,最后清渣重装时间为32min;

将经过板框过滤器处理后的滤液泵送进入固液分离系统的活性炭吸附罐,得到澄清的水溶液;活性炭吸附罐的过滤介质为压制活性炭,大孔孔径50000nm,过渡孔孔径2nm,微孔孔径100nm,罐内装填活性炭体积为6.0m3。固液分离单元后的水溶液蛋白数据见表3。

(4)浓缩单元:上述处理后的滤液,泵送进入陶瓷微滤膜组件,陶瓷膜材料为氧化铝材料,孔径为100nm,浓缩比例为12倍,维持运行压力为3.5bar;浓缩单元处理后的数据见表3;

(5)树脂提取单元:上述处理后的蛋白浓缩液,泵送进入层析柱组,层析填料为大孔型强阴离子交换树脂D204,所述树脂的颗粒粒度为35目,最大吸附量为54mg/g,上样比例27g/ml(m/v),上样流速度0.65BV/h,上样pH7.0,洗脱液为0.25M的NaCl溶液,洗脱流速0.3BV/h;树脂提取单元的蛋白收率见表3;

(6)收集单元:将上述洗脱液体收集,并入至陶瓷超滤膜组件中,孔径为18nm,维持运行压力为2.2bar,浓缩比例为6倍,即可得到最终蛋白浓缩液;收集单元处理后的数据见表3。

实施例三

一种剩余污泥中提取微生物蛋白的方法,包括以下步骤:

(1)预处理单元:取污水处理厂的剩余污泥原料约556kg,所述剩余污泥的基本特征见表1,按照污泥与工艺用水的体积比例为1:8,添加4448kg工艺用水进入调配预热罐内,并按110rpm搅拌充分,通过罐体的夹套内通入高温蒸汽进行预热处理,处理时间为55min,通过罐内温度计监控保证预热后物料温度为85℃;

(2)水解单元:将调配预热后的污泥浑浊液泵送进入已经密闭加热升温至125℃的水解反应釜,加NaOH调节pH值至10.5,开启反应釜的搅拌浆,设定速度为190rpm,处理5.5h;水解处理后取样检测蛋白含量,结果见表2;

(3)固液分离单元:

将上述水解反应完成的污泥浑浊液泵送进入固液分离系统的转鼓真空过滤机的料浆槽,所述转鼓真空过滤机的滤布孔径为8000目,过滤面积为30m2,浸没部分占总面积为32%,转速为1.5r/min,滤饼厚度保持在33mm以内;

将经过转鼓真空过滤机处理后的滤液泵送进入板框过滤器,所述板框过滤器的滤布孔径为270目;板框过滤机的板框的内边长为1300mm,板框厚度为35mm,过滤面积均为35m2;板框过滤机的操作周期包括恒速过滤、恒压过滤、洗涤和清渣重装,恒速过滤的速度为3.5×10~4m3/(m2·s),恒速过滤的处理时间为180s,恒压过滤的操作压力为200kPa,恒压过滤的处理时间为900s,使用工艺用水洗涤285s,最后清渣重装时间为32min;

将经过板框过滤器处理后的滤液泵送进入固液分离系统的活性炭吸附罐,得到澄清的水溶液;活性炭吸附罐的过滤介质为压制活性炭,大孔孔径50000nm,过渡孔孔径2nm,微孔孔径100nm,罐内装填活性炭体积为6.0m3。固液分离单元后的水溶液蛋白数据见表3;

(4)浓缩单元:上述处理后的滤液,泵送进入陶瓷微滤膜组件,陶瓷膜材料为氧化铝材料,孔径为100nm,浓缩比例为12倍,维持运行压力为3.5bar;浓缩单元处理后的数据见表3;

(5)树脂提取单元:上述处理后的蛋白浓缩液,泵送进入层析柱组,层析填料为大孔型强阴离子交换树脂D204,所述树脂的颗粒粒度为35目,最大吸附量为54mg/g,上样比例27g/ml(m/v),上样流速度0.60BV/h,上样pH6.5,洗脱液为0.15M的NaCl溶液,洗脱流速0.4BV/h;树脂提取单元的蛋白收率见表3;

(6)收集单元:将上述洗脱液体收集,并入至陶瓷超滤膜组件中,孔径为18nm,维持运行压力为2.2bar,浓缩比例为6倍,即可得到最终蛋白浓缩液;收集单元处理后的数据见表3。