申请日2018.07.17

公开(公告)日2018.10.09

IPC分类号C08J11/06; C08L29/04

摘要

本发明公开了一种废水中PVA的提取回收装置及方法,属于废水处理技术领域,该装置包括通过管道依次连接的过滤装置、反应罐、固液分离装置、水洗装置、脱水装置和破碎装置,所述反应罐顶部通过输送管道连接有用于向所述反应罐分别输送药剂、酸液、碱液的化料罐、酸罐和碱罐。将含PVA的废水经过滤装置除去杂质,进行废水预处理,然后进入反应罐进行盐析处理,使得废液中的PVA以絮团状完全析出,析出的PVA进入固液分离装置进行分离,分离得到的废液被排出,PVA进入水洗装置进行水洗处理,水洗后再经过脱水装置进行脱水处理,最后通过破碎装置进行破碎和进一步回收。节省了PVA后续处理的成本,提高了PVA的回收率,减少环境污染。

权利要求书

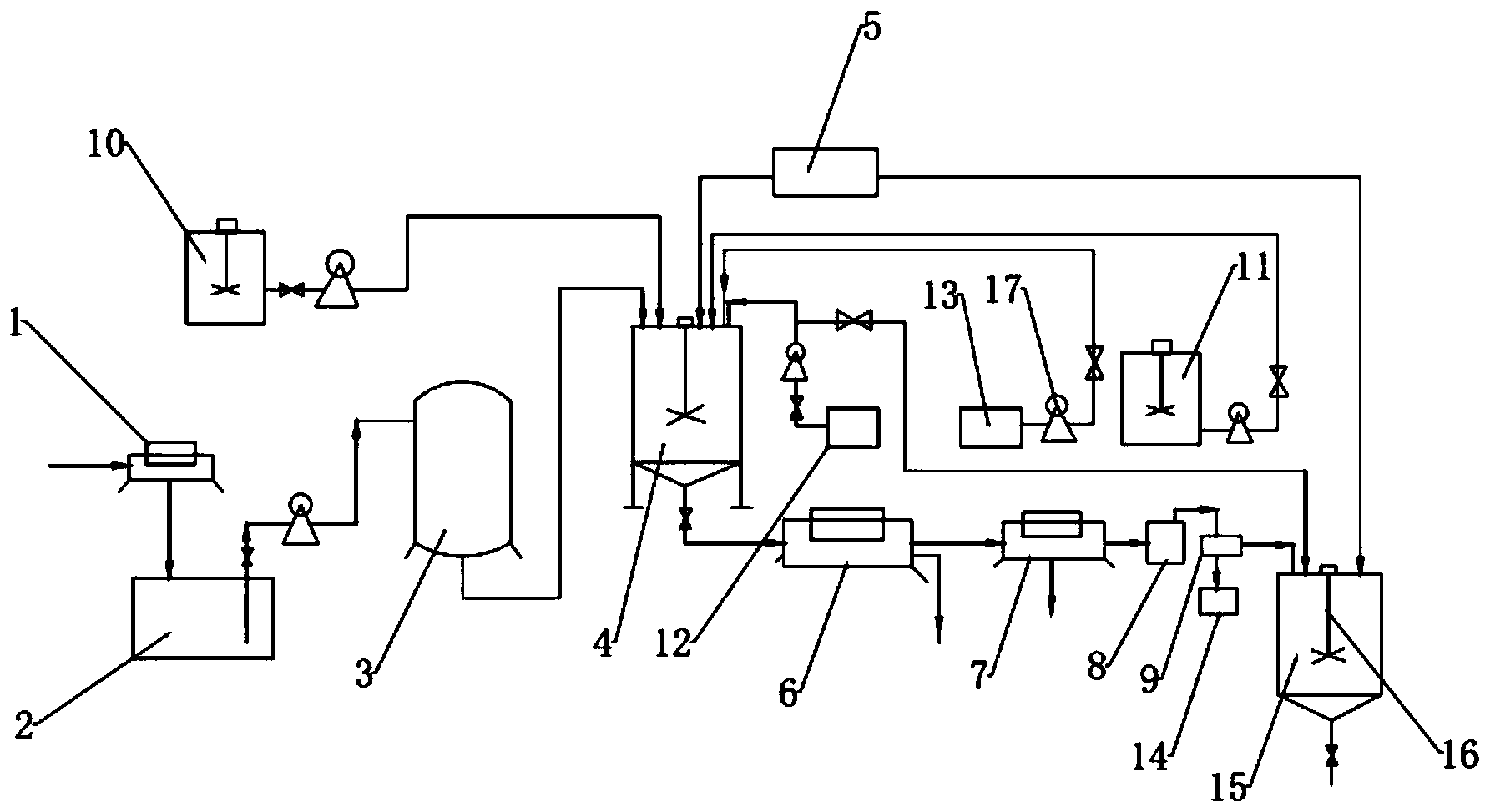

1.一种废水中PVA的提取回收装置,其特征在于,包括通过管道依次连接的过滤装置、反应罐、固液分离装置、水洗装置、脱水装置和破碎装置,所述反应罐顶部通过输送管道连接有用于向所述反应罐分别输送药剂、酸液、碱液的化料罐、酸罐和碱罐。

2.根据权利要求1所述的一种废水中PVA的提取回收装置,其特征在于,还包括用于向所述反应罐中输入热蒸汽的蒸汽加热设备。

3.根据权利要求1所述的一种废水中PVA的提取回收装置,其特征在于,所述过滤装置包括依次连接的过滤筛、废液贮存池和袋式过滤器,所述袋式过滤器的出口端连接所述反应罐的顶部。

4.根据权利要求1所述的一种废水中PVA的提取回收装置,其特征在于,所述固液分离装置为转筒分离筛或振动分离筛,所述水洗装置为水洗振动筛,所述脱水装置为袋式压滤机或离心脱水机,所述破碎装置为破碎机。

5.根据权利要求1所述的一种废水中PVA的提取回收装置,其特征在于,所述破碎装置连接有烘干装置,所述烘干装置为热风干燥器。

6.根据权利要求2所述的一种废水中PVA的提取回收装置,其特征在于,所述破碎装置连接有PVA溶解罐,所述PVA溶解罐连接所述蒸汽加热设备,所述PVA溶解罐顶部通过管道与所述酸罐连通。

7.根据权利要求6所述的一种废水中PVA的提取回收装置,其特征在于,所述反应罐、PVA溶解罐内部均设有搅拌装置。

8.根据权利要求1所述的一种废水中PVA的提取回收装置,其特征在于,所述输送管道上设有计量泵,还包括控制器,所述控制器与所述计量泵电性连接。

9.一种废水中PVA的提取回收方法,其特征在于,采用如权利要求1所述的一种废水中PVA的提取回收装置,将含PVA的废水经过滤装置除去杂质,进行废水预处理,然后进入反应罐进行盐析处理,使得废液中的PVA以絮团状完全析出,析出的PVA进入固液分离装置进行分离,分离得到的废液被排出,PVA进入水洗装置进行水洗处理,水洗后再经过脱水装置进行脱水处理,最后通过破碎装置进行破碎和进一步回收。

10.根据权利要求9所述的一种废水中PVA的提取回收方法,其特征在于,具体步骤如下:

(1)废水预处理:含PVA的废水经过滤装置除去杂质,过滤装置包括依次连接的过滤筛、废液贮存池和袋式过滤器,即含PVA的废水首先经过过滤筛除去固体杂质,进入废液贮存池,然后再进入袋式过滤器进一步去除纤维毛羽等微细固体杂质;

(2)盐析:将上述经过预处理后的废水加入反应罐,通过酸罐和碱罐向反应罐内加入酸、碱溶液,调节废水的pH,然后将固体药剂硼砂和硫酸钠分别在化料罐中配成所需浓度的溶液,并按一定比例加入到反应罐中,与废液充分搅拌混合,直至废液中PVA以絮团状完全析出;

(3)分离水洗:将上述析出的PVA送入固液分离装置进行分离,分离得到的PVA进入水洗装置进行水洗处理除去盐分,滤液被排出,所述固液分离装置为转筒分离筛或振动分离筛,所述水洗装置为水洗振动筛;

(4)脱水:将上述分离水洗的PVA送入脱水装置进行脱水处理,所述脱水装置为袋式压滤机或离心脱水机;

(5)破碎回收:将上述脱水后的PVA送入破碎装置进行破碎,破碎后得到的PVC胶团进入烘干装置或者进入PVA溶解罐,经过烘干装置烘干后的PVC胶团可直接包装后回收,进入PVA溶解罐的PVC胶团,经溶解形成均匀浓度的PVA溶液,即时回用。

说明书

一种废水中PVA的提取回收装置及方法

技术领域

本发明涉及废水处理技术领域,具体涉及一种废水中PVA的提取回收装置及方法。

背景技术

含PVA(聚乙烯醇)的废水具有COD高、粘度大、可生化性差的特点,属难处理的废水之一,若直接排放,不仅污染环境,还会造成资源浪费。随着纺织工业等对PVA用量的急剧增加后,含PVA的废水处理问题日益突出,国内外环保工作者分别以不同方法进行了探索和研究,主要包括生物法、膜分离法、催化氧化法和盐析法,其中,生物法主要是培养特殊菌种,对PVA进行生物降解,虽取得了一定进展,但在实际污水处理中菌种难以训化培养,效果并不理想,因此尚未得到实际推广应用;膜分离法主要通过超滤膜的筛分作用,使污水中所含的PVA以分离去除,但由于PVA为粘胶状物质,极易在超滤膜上形成粘胶层,堵塞超滤膜且难以清洗,导致应用困难;催化氧化法是在催化条件下,以氧化剂的氧化作用,破坏污水中PVA的分子结构,实现污水中的PVA降解或沉淀分离,然而该方法处理工艺复杂、反应条件苛刻、技术难度大、处理成本高,受这些因素制约,目前尚停留在研究实验阶段;盐析法是根据PVA特性,在污水中加入盐析剂使PVA从污水中析出,目前盐析法已在实际生产中得到应用。

但是目前采用盐析法的装置及方法仍存在一些问题,PVA去除率不高(一般在60%左右),母液含盐量高,影响后续生化处理,此外,析出的PVA的分子结构及性能因发生了某种程度的变性,难以再次利用,多通过焚烧处理,不仅造成了二次污染,也使得PVA难以回收利用。

发明内容

针对上述技术问题,本发明提供一种废水中PVA的提取回收装置及方法,通过盐析法在基本不改变PVA性能的情况下,提取并回收废水中的PVA,节省了PVA后续处理的成本,提高了PVA的回收率,减少环境污染。

为了实现上述目的,本发明采用的技术方案如下:

一种废水中PVA的提取回收装置,包括通过管道依次连接的过滤装置、反应罐、固液分离装置、水洗装置、脱水装置和破碎装置,所述反应罐顶部通过输送管道连接有用于向所述反应罐分别输送药剂、酸液、碱液的化料罐、酸罐和碱罐。

优选的,还包括用于向所述反应罐中输入热蒸汽的蒸汽加热设备。

优选的,所述过滤装置包括依次连接的过滤筛、废液贮存池和袋式过滤器,所述袋式过滤器的出口端连接所述反应罐的顶部。

优选的,所述固液分离装置为转筒分离筛或振动分离筛,所述水洗装置为水洗振动筛,所述脱水装置为袋式压滤机或离心脱水机,所述破碎装置为破碎机。

优选的,所述破碎装置连接有烘干装置,所述烘干装置为热风干燥器。

优选的,所述破碎装置连接有PVA溶解罐,所述PVA溶解罐连接所述蒸汽加热设备,所述PVA溶解罐顶部通过管道与所述酸罐连通。

优选的,所述反应罐、PVA溶解罐内部均设有搅拌装置。

优选的,所述输送管道上设有计量泵,还包括控制器,所述控制器与所述计量泵电性连接。

本发明还提供一种废水中PVA的提取回收方法,采用上述一种废水中PVA的提取回收装置,将含PVA的废水经过滤装置除去杂质,进行废水预处理,然后进入反应罐进行盐析处理,使得废液中的PVA以絮团状完全析出,析出的PVA进入固液分离装置进行分离,分离得到的废液被排出,PVA进入水洗装置进行水洗处理,水洗后再经过脱水装置进行脱水处理,最后通过破碎装置进行破碎和进一步回收。

具体步骤如下:

(1)废水预处理:含PVA的废水经过滤装置除去杂质,过滤装置包括依次连接的过滤筛、废液贮存池和袋式过滤器,即含PVA的废水首先经过过滤筛除去固体杂质,进入废液贮存池,然后再进入袋式过滤器进一步去除纤维毛羽等微细固体杂质;

(2)盐析:将上述经过预处理后的废水加入反应罐,通过酸罐和碱罐向反应罐内加入酸、碱溶液,调节废水的pH,然后将固体药剂硼砂和硫酸钠分别在化料罐中配成所需浓度的溶液,并按一定比例加入到反应罐中,与废液充分搅拌混合,直至废液中PVA以絮团状完全析出;

(3)分离水洗:将上述析出的PVA送入固液分离装置进行分离,分离得到的PVA进入水洗装置进行水洗处理除去盐分,滤液被排出,所述固液分离装置为转筒分离筛或振动分离筛,所述水洗装置为水洗振动筛;

(4)脱水:将上述分离水洗的PVA送入脱水装置进行脱水处理,所述脱水装置为袋式压滤机或离心脱水机;

(5)破碎回收:将上述脱水后的PVA送入破碎装置进行破碎,破碎后得到的PVC胶团进入烘干装置或者进入PVA溶解罐,经过烘干装置烘干后的PVC胶团可直接包装后回收,进入PVA溶解罐的PVC胶团,经溶解形成均匀浓度的PVA溶液,即时回用。

本发明的有益效果表现在:

(1)适应性强:可适应于纺织印染行业的上浆废液、退浆污水、水溶丝热洗去除及其它行业污水中PVA的去除分离和回收,适应于多种醇解度的PVA分离提取,适应于含PVA不同浓度的废水处理及PVA回收;

(2)反应罐中盐析段分别采用氢氧化钠与碳酸钠溶液进行两次调控pH值,避免了使用氢氧化钠一次性调pH值引起的PVA变性,影响回用性能,也避免仅用碳酸钠调pH值,导致污水中含盐量较高;

(3)在盐析阶段可采用回收的废硫酸、碱液进行无害化中和处理,调pH值,所产生的硫酸钠可作为盐析剂,减少了药剂添加量,节约用药成本;

(4)通过对工艺参数的分步调控,使PVA分离回收率得到大幅度提高,使污水中PVA去除率达到90%以上,同时降低了污水中盐含量,为后续生化处理提供了良好条件;

(5)将所需固体药剂都以溶液的形式加入,使溶液混合更加均匀,形成的PVA凝胶团大小均匀,回收的PVA性能变化小,利于回用;

(6)整套系统可采用控制器控制,自动化程度高,工艺参数控制准确度高,稳定性好;

(7)与现有工艺所需设备相比,本发明设备制作简单,投资小,耗能低。