申请日2018.07.17

公开(公告)日2018.10.23

IPC分类号C02F1/52; C02F1/56

摘要

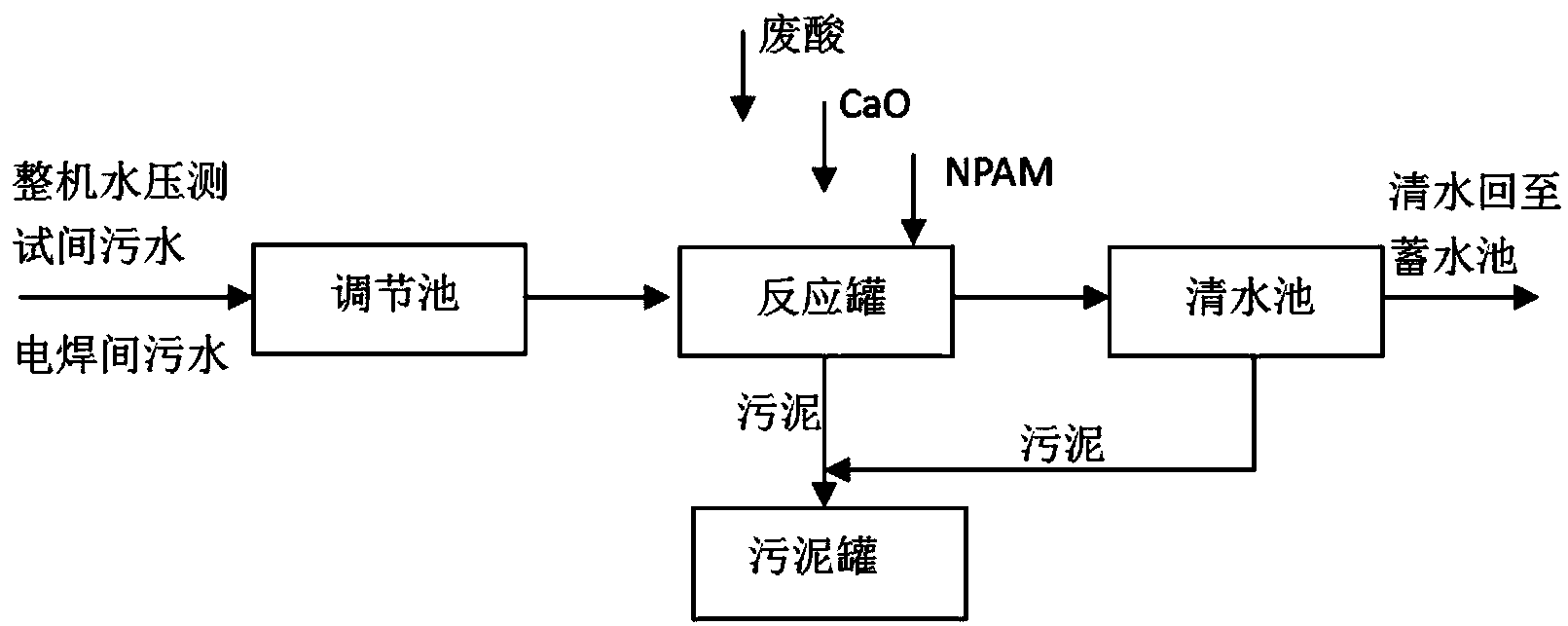

本发明公开一种混合污水短程处理系统,包括调节池、反应罐、污泥罐、清水池,调节池进液口和待处理污水管道连接,待处理污水包括压滤机制造电焊间污水和整机水压测试间污水,调节池出液口和反应罐进液口连接;反应罐药剂进口用于加入药剂,药剂包括废酸、生石灰、非离子聚丙烯酰胺,反应罐污泥出口和污泥罐连接,反应罐清水出口和清水池连接。本发明还公开了一种混合污水短程处理方法。本发明系统和方法可同时处理压滤机制造电焊间和整机水压测试间的混合污水,所需药剂添加种类少,只需废酸、氧化钙和NPAM,药剂投加量较少,处理后清水可回用。且使用废酸,可以达到以废制废的目的。

权利要求书

1.一种混合污水短程处理系统,其特征在于,包括调节池、反应罐、污泥罐、清水池,调节池进液口和待处理污水管道连接,待处理污水包括压滤机制造电焊间污水和整机水压测试间污水,调节池出液口和反应罐进液口连接;反应罐药剂进口用于加入药剂,药剂包括废酸、生石灰、非离子聚丙烯酰胺,反应罐污泥出口和污泥罐连接,反应罐清水出口和清水池连接;清水池清水出口和压滤机制造整机水压测试间的蓄水池连接,将得到的清水循环利用;清水池污泥出口和污泥罐连接。

2.根据权利要求1所述的混合污水短程处理系统,其特征在于,所述反应罐包括罐本体和搅拌装置,罐本体顶部设有可开合盖板,可开合盖板上设有和下述搅拌轴匹配的孔;罐本体一侧上部设有进液口,另一侧设有清水出口,罐本体底部设有污泥出口;罐本体内至上而下分为反应区和污泥沉淀区,反应区和污泥沉淀区之间设有中空的倒置圆台状挡板;搅拌装置包括搅拌电机、搅拌轴、搅拌叶轮,搅拌电机通过支架固定在罐本体上方,搅拌电机底部和搅拌轴顶部连接,搅拌轴穿过盖板伸入罐本体内,搅拌轴上设有若干搅拌叶轮。

3.根据权利要求2所述的混合污水短程处理系统,其特征在于,罐本体内上部设有药剂导板。

4.根据权利要求2所述的混合污水短程处理系统,其特征在于,罐本体上设有观察窗。

5.根据权利要求2所述的混合污水短程处理系统,其特征在于,罐本体设有3个清水出口,分别位于罐本体反应区上、中、下处,3个清水出口和同一出水管连接,出水管再连接至清水池。

6.根据权利要求2所述的混合污水短程处理系统,其特征在于,罐本体底部设有3个污泥出口。

7.根据权利要求1所述的混合污水短程处理系统,其特征在于,调节池设有导流墙和循环泵。

8.一种混合污水短程处理方法,其特征在于,包括如下步骤:

步骤一、初沉淀:将压滤机制造电焊间污水和整机水压测试间污水一并流入调节池,经调节池初步沉淀后,污水打至反应罐内;

步骤二、酸化破乳:反应罐内加入废酸,快速搅拌,pH至2-3,搅拌后静置;

步骤三、混凝:反应罐内加入氧化钙,快速搅拌,pH至7-8.5;

步骤四、絮凝沉淀:反应罐内加入NPAM溶液,先快速搅拌后缓慢搅拌,进行沉淀;

步骤五、后处理:絮凝沉淀后,将清水送入清水池进一步沉淀后通过泵打回整机水压测试间的蓄水池内循环利用;反应罐和清水池中的污泥收集后,送至污泥压滤中试间脱水,压滤处理后的污泥外运处置。

9.根据权利要求8所述的混合污水短程处理方法,其特征在于,步骤二中废酸投入量为1-3g/L;步骤三中氧化钙投入量为0.2-0.5g/L;步骤四中NPAM溶液为0.5wt%的NPAM溶液,投入量为1-2ml/L。

10.根据权利要求8所述的混合污水短程处理方法,其特征在于,步骤二快速搅拌转速为120-160r/min,搅拌至反应罐内污水由黄色变为白色后继续搅拌5min后停止搅拌,静置5-10min;步骤三快速搅拌转速为120-160r/min,搅拌至反应罐内污水由白色变为黄色后继续搅拌10-15min后停止搅拌;步骤四快速搅拌转速为120-160r/min,搅拌3min,慢速搅拌转速为40-60r/min,搅拌2min。

说明书

一种混合污水短程处理系统及方法

技术领域

本发明涉及污水处理技术领域,具体涉及一种混合污水短程处理系统及方法。

背景技术

压滤机制造可分为滤布、注塑、压制、电焊、整机水压测试等工艺间,各工艺间在生产的过程中不可避免的会产生一些污染物,本发明主要针对电焊和整机水压测试过程中产生的污水进行处理。

焊条主要成分为金属氧化物,其中以铁盐的氧化物为主。在其进行高温焊接的过程中会产生大量的蒸汽,这些蒸汽在空气中迅速氧化和冷凝,从而形成金属及其化合物的颗粒,直径小于0.1μ的微粒为烟,直径在0.1μ~1μ之间的微粒称为粉尘。这些烟尘一部分会回落至地面,随地面冲刷水一起流入储水罐。此部分污水中主要的污染物质有Fe2O3、SiO2、MnO等。除此之外,焊接的不锈钢管需做水密性测试,同时会对焊接处进行清水清洗,此过程中产生的污染物主要是焊渣等悬浮固体。与此同时,焊机在工作过程中会使用适量的润滑油,所以地面冲洗污水中含有一定浓度的油污。

整机水压测试间的污水主要是含油污水,污水中的油呈多种状态存在,一般以浮油、分散油和乳化油三种状态存在。因滴漏而混入污水中的润滑油多属浮油。分散油粒度为10~100μm,悬浮、弥散在水相中,在足够时间静置或外力的作用下,可凝聚成较大的油滴上浮到水面,也可能进一步变小,转化成乳化油。分散油在污水中呈悬浮状,机械零件加工前的清洗过程中所排出的含油污水中的油为分散油。乳化油粒度为0.1~10μm,在污水中呈乳浊状,油珠表面有一层乳化剂(表面活性剂)分子形成的稳定薄膜,阻碍油珠合并,长期保持稳定,虽经长时间静置也无法上浮。

目前机械制造间主要针对乳化污水有相关的治理措施,但是对于电焊间的电镀废水和含多种状态油污水合并处理的案例并不多见。而且类似的化学方法处理此类的缺点主要是:药剂添加种类较多,且投加量较大。

发明内容

本发明目的是提供一种混合污水短程处理系统及方法,以解决现有技术的不足。

本发明采用以下技术方案:

一种混合污水短程处理系统,包括调节池、反应罐、污泥罐、清水池,调节池进液口和待处理污水管道连接,待处理污水包括压滤机制造电焊间污水和整机水压测试间污水,调节池出液口和反应罐进液口连接;反应罐药剂进口用于加入药剂,药剂包括废酸、生石灰、非离子聚丙烯酰胺,反应罐污泥出口和污泥罐连接,反应罐清水出口和清水池连接;清水池清水出口和压滤机制造整机水压测试间的蓄水池连接,将得到的清水循环利用;清水池污泥出口和污泥罐连接。

进一步地,所述反应罐包括罐本体和搅拌装置,罐本体顶部设有可开合盖板,可开合盖板上设有和下述搅拌轴匹配的孔;罐本体一侧上部设有进液口,另一侧设有清水出口,罐本体底部设有污泥出口;罐本体内至上而下分为反应区和污泥沉淀区,反应区和污泥沉淀区之间设有中空的倒置圆台状挡板;搅拌装置包括搅拌电机、搅拌轴、搅拌叶轮,搅拌电机通过支架固定在罐本体上方,搅拌电机底部和搅拌轴顶部连接,搅拌轴穿过盖板伸入罐本体内,搅拌轴上设有若干搅拌叶轮。

进一步地,罐本体内上部设有药剂导板。

进一步地,罐本体上设有观察窗。

进一步地,罐本体设有3个清水出口,分别位于罐本体反应区上、中、下处,3个清水出口和同一出水管连接,出水管再连接至清水池。

进一步地,罐本体底部设有3个污泥出口。

进一步地,调节池设有导流墙和循环泵。

一种混合污水短程处理方法,包括如下步骤:

步骤一、初沉淀:将压滤机制造电焊间污水和整机水压测试间污水一并流入调节池,经调节池初步沉淀后,污水打至反应罐内;

步骤二、酸化破乳:反应罐内加入废酸,快速搅拌,pH至2-3,搅拌后静置;

步骤三、混凝:反应罐内加入氧化钙,快速搅拌,pH至7-8.5;

步骤四、絮凝沉淀:反应罐内加入NPAM溶液,先快速搅拌后缓慢搅拌,进行沉淀;

步骤五、后处理:絮凝沉淀后,将清水送入清水池进一步沉淀后通过泵打回整机水压测试间的蓄水池内循环利用;反应罐和清水池中的污泥收集后,送至污泥压滤中试间脱水,压滤处理后的污泥外运处置。

进一步地,步骤二中废酸投入量为1-3g/L;步骤三中氧化钙投入量为0.2-0.5g/L;步骤四中NPAM溶液为0.5wt%的NPAM溶液,投入量为1-2ml/L。

进一步地,步骤二快速搅拌转速为120-160r/min,搅拌至反应罐内污水由黄色变为白色后继续搅拌5min后停止搅拌,静置5-10min;步骤三快速搅拌转速为120-160r/min,搅拌至反应罐内污水由白色变为黄色后继续搅拌10-15min后停止搅拌;步骤四快速搅拌转速为120-160r/min,搅拌3min,慢速搅拌转速为40-60r/min,搅拌2min。

本发明的有益效果:

1、本发明系统和方法可同时处理压滤机制造电焊间和整机水压测试间的混合污水,所需药剂添加种类少,只需废酸、氧化钙和NPAM,药剂投加量较少,处理后清水可回用。且使用废酸,可以达到以废制废的目的。

2、本发明系统运行稳定可靠,成本经济合理,有利于节能降耗,易于维护和管理。

3、本发明系统中反应罐,在反应区和污泥沉淀区之间设置挡板,挡板为中空的倒置圆台状挡板,可防止在排泥或者出水的过程中污泥被搅动浮起,同时不影响沉淀下沉。

4、本发明系统中反应罐清水出口为多级溢流联通系统,根据实际情况,反应区的液位会有所不同,在罐本体反应区上、中、下处各设1清水出口,用同一管道联通,方便不同液位出水,以便处理后的清水能够回用。

5、本发明系统中反应罐底部设3个污泥出口,其中两侧主要作为检修口,方便污泥堵塞时进行清理。

6、本发明系统和方法不局限于压滤机制造电焊间和整机水压测试间的混合污水,可扩展处理其他机械制造间类似混合污水的处理。