申请日2019.09.02

公开(公告)日2019.11.12

IPC分类号C02F11/121; C02F11/14; C02F11/15; C02F11/127; C02F11/10

摘要

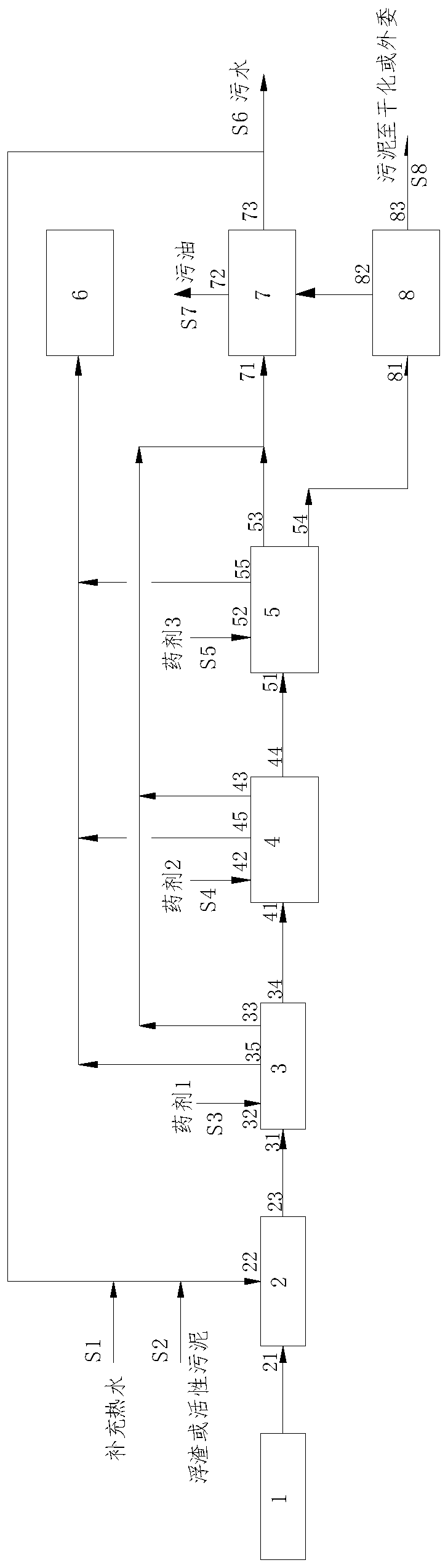

本发明提供一种含油污泥脱油脱水装置及方法,包括:超声波脱稳罐,包括第一进料口、至少一喷射输入端、第一分离出料口及第二分离出料口,其中所述第一分离出料口具有第一分叉支路和第二分叉支路;超声波发射装置,设置在所述超声波脱稳罐上;喷射搅拌装置,包括第一输入端和至少一射流喷头,所述第一输入端连接至所述第一分叉支路,所述射流喷头连接至所述超声波脱稳罐的所述至少一喷射输入端;气浮除油罐,包括第二进料口、第三分离出料口、第四分离出料口;气浮发生装置,设置于所述气浮除油罐内。本发明提供的含油污泥脱油脱水装置提高处理效果和效率高并降低成本,便于推广和使用。

权利要求书

1.一种含油污泥脱油脱水装置,其特征在于,包括:

油泥预处理装置,包括第一进料口、辅助进料口及第一出料口,所述油泥预处理装置用于对第一进料口进入的含油污泥进行流化和筛分处理;

油泥均质装置,包括第二进料口、第一药剂进料口、第一分离出料口、第二出料口,所述第二进料口连接于所述第一出料口,所述油泥均质装置用于对经所述油泥预处理装置预处理的含油污泥进行均质处理,所述第一分离出料口用于输送所述油泥均质装置内的油水混合物进行油水分离;

超声波脱稳装置,包括第三进料口、第二药剂进料口、第二分离出料口、第三出料口,所述第三进料口连接于所述第二出料口,所述超声波脱稳装置用于对经所述油泥均质装置均质处理的含油污泥进行超声波脱稳处理,所述第二分离出料口用于输送所述超声波脱稳装置内的油水混合物进行油水分离;以及

气浮除油装置,包括第四进料口、第三药剂进料口、第三分离出料口、第四分离出料口,所述第四进料口连接于所述第三出料口,所述气浮除油装置用于对经所述超声波脱稳装置超声波脱稳处理的含油污泥进行气浮处理,所述第三分离出料口用于输送所述气浮除油装置内的油水混合物进行油水分离,所述第四分离出料口用于输送所述气浮除油装置内的油泥混合物进行离心分离。

2.如权利要求1所述的含油污泥脱油脱水装置,其特征在于,还包括:

油水分离装置,包括输入端和输出端,所述输入端连接于所述第一分离出料口、第二分离出料口及第三分离出料口以对油水混合物进行油水分离;

离心分离装置,连接于所述第四分离出料口以对油泥混合物进行离心分离,所述离心分离装置包括污泥出料口及油水出料口,所述油水出料口连接于所述油水分离装置的输入端。

3.如权利要求2所述的含油污泥脱油脱水装置,其特征在于,所述油水分离装置的输出端包括污油输出端和污水输出端,所述污水输出端连接于所述油泥预处理装置的辅助进料口,以实现所述的油水分离装置输出的污水循环利用。

4.如权利要求3所述的含油污泥脱油脱水装置,其特征在于,所述油泥预处理装置的辅助进料口用于向所述油泥预处理装置输送热水、浮渣或活性污泥。

5.如权利要求1至4任一项所述的含油污泥脱油脱水装置,其特征在于,所述油泥均质装置、所述超声波脱稳装置以及所述气浮除油装置分别包括一尾气输出端,所述含油污泥脱油脱水装置还包括:

尾气处理装置,所述尾气处理装置连接于所述油泥均质装置、所述超声波脱稳装置以及所述气浮除油装置的尾气输出端。

6.如权利要求1至4任一项所述的含油污泥脱油脱水装置,其特征在于,所述油泥均质装置、所述超声波脱稳装置以及所述气浮除油装置皆为密闭装置。

7.如权利要求1至4任一项所述的含油污泥脱油脱水装置,其特征在于,还包括:

油泥池,连接于所述油泥预处理装置的第一进料口,以向所述油泥预处理装置输送含油污泥。

8.一种含油污泥脱油脱水方法,其特征在于,包括:

对含油污泥进行流化和筛分处理;

对经所述流化和筛分处理的含油污泥进行均质处理,并进行第一次油水混合物分离;

对经所述均质处理和第一次油水混合物分离后的含油污泥进行超声波脱稳处理,并进行第二次油水混合物分离;

对经超声波脱稳处理和第二次油水混合物分离后的含油污泥进行气浮处理,并进行第三次油水混合物分离;

对经气浮处理和第三次油水混合物分离后的含油污泥进行离心分离。

9.如权利要求8所述的含油污泥脱油脱水方法,其特征在于,所述均质处理包括加热、搅拌和静置沉降。

10.如权利要求8所述的含油污泥脱油脱水方法,其特征在于,所述对经超声波脱稳处理和第二次油水混合物分离后的含油污泥进行气浮处理,并进行第三次油水混合物分离之后还包括:

将第一次油水混合物分离、第二次油水混合物分离及第三次油水混合物分离出的油水混合物进行油水分离,并将分离出的至少部分污水用于对含油污泥进行流化处理。

说明书

一种含油污泥脱油脱水装置及方法

技术领域

本发明涉及一种含油污泥污处理,特别涉及一种含油污泥脱油脱水装置及方法。

背景技术

含油污泥主要是来自隔油池的底泥、浮选池浮渣、剩余活性污泥,统称为“三泥”。含油污泥中除了含有大量老化的原油、蜡质、胶体等物质外,还含有大量苯系物、酚类、蒽、芘、多氯联苯、二恶英等有毒、有害物质,此外含油污泥中还含有大量的病原菌、寄生虫,如不进行合理有效处理的话,不仅会浪费石油资源,而且会对环境造成严重污染。

含油污泥的组成一般由水包油、油包水以及悬浮固体杂质组成,脱水效果差,含油污泥成分极其复杂,其成分与其来源有关,油泥油份高、细腻、粘度高,属难过滤性污泥,因此不易实现油-水-泥的三相分离。目前含油污泥处理要求将油泥中的油尽可能分离出来,处理后油泥含油量不超过2%。

国内外处理含油污泥的方法很多,其中油泥调质+机械离心脱水工艺是一种成熟有效的处理方法。该工艺首先经油泥调质处理,通过加热、搅拌、加入破乳剂和清洗剂等方式,使油水固三相分离,切除油水后的油泥再经机械离心分离,离心过程中加入絮凝剂,将污泥和油水混合物分离。

然而该方法存在以下缺点:

1)采用单一的调质处理,很难对乳化态的油水泥混合物进行有效脱除,易造成离心分离后的油泥油含量指标不合格;

2)为保证机械离心后的油泥中油含量满足要求,则加入药剂量较大,不仅操作运行费用较高,而且后续处理困难;

3)油泥调质系统采用敞口或开放结构,未对均质过程产生的易燃易爆恶臭的挥发性气体进行统一回收处理,直接排空,不仅对环境造成污染,还不利于现场操作维护的安全。

由此可见,如何解决油水泥混合物处理的上述问题,是本领域亟待解决的技术问题。

发明内容

本发明的目的在于提供一种含油污泥脱油脱水装置及方法,从而至少在一定程度上克服由于相关技术的限制和缺陷而导致的上述技术问题。

根据本发明的第一个方面,提供一种含油污泥脱油脱水装置,包括:

油泥预处理装置,包括第一进料口、辅助进料口及第一出料口,所述油泥预处理装置用于对第一进料口进入的含油污泥进行流化和筛分处理;

油泥均质装置,包括第二进料口、第一药剂进料口、第一分离出料口、第二出料口,所述第二进料口连接于所述第一出料口,所述油泥均质装置用于对经所述油泥预处理装置预处理的含油污泥进行均质处理,所述第一分离出料口用于输送所述油泥均质装置内的油水混合物进行油水分离;

超声波脱稳装置,包括第三进料口、第二药剂进料口、第二分离出料口、第三出料口,所述第三进料口连接于所述第二出料口,所述超声波脱稳装置用于对经所述油泥均质装置均质处理的含油污泥进行超声波脱稳处理,所述第二分离出料口用于输送所述超声波脱稳装置内的油水混合物进行油水分离;以及

气浮除油装置,包括第四进料口、第三药剂进料口、第三分离出料口、第四分离出料口,所述第四进料口连接于所述第三出料口,所述气浮除油装置用于对经所述超声波脱稳装置超声波脱稳处理的含油污泥进行气浮处理,所述第三分离出料口用于输送所述气浮除油装置内的油水混合物进行油水分离,所述第四分离出料口用于输送所述气浮除油装置内的油泥混合物进行离心分离。

在本发明的一些实施例中,含油污泥脱油脱水装置还包括:

油水分离装置,包括输入端和输出端,所述输入端连接于所述第一分离出料口、第二分离出料口及第三分离出料口以对油水混合物进行油水分离;

离心分离装置,连接于所述第四分离出料口以对油泥混合物进行离心分离,所述离心分离装置包括污泥出料口及油水出料口,所述油水出料口连接于所述油水分离装置的输入端。

在本发明的一些实施例中,所述油水分离装置的输出端包括污油输出端和污水输出端,所述污水输出端连接于所述油泥预处理装置的辅助进料口,以实现所述的油水分离装置输出的污水循环利用。

在本发明的一些实施例中,所述油泥预处理装置的辅助进料口用于向所述油泥预处理装置输送热水、浮渣或活性污泥。

在本发明的一些实施例中,所述油泥均质装置、所述超声波脱稳装置以及所述气浮除油装置分别包括一尾气输出端,所述含油污泥脱油脱水装置还包括:

尾气处理装置,所述尾气处理装置连接于所述油泥均质装置、所述超声波脱稳装置以及所述气浮除油装置的尾气输出端。

在本发明的一些实施例中,所述油泥均质装置、所述超声波脱稳装置以及所述气浮除油装置皆为密闭装置。

在本发明的一些实施例中,含油污泥脱油脱水装置还包括:

油泥池,连接于所述油泥预处理装置的第一进料口,以向所述油泥预处理装置输送含油污泥。

根据本发明的又一方面,还提供一种含油污泥脱油脱水方法,包括:

对含油污泥进行流化和筛分处理;

对经所述流化和筛分处理的含油污泥进行均质处理,并进行第一次油水混合物分离;

对经所述均质处理和第一次油水混合物分离后的含油污泥进行超声波脱稳处理,并进行第二次油水混合物分离;

对经超声波脱稳处理和第二次油水混合物分离后的含油污泥进行气浮处理,并进行第三次油水混合物分离;

对经气浮处理和第三次油水混合物分离后的含油污泥进行离心分离。

在本发明的一些实施例中,所述均质处理包括加热、搅拌和静置沉降。

在本发明的一些实施例中,所述对经超声波脱稳处理和第二次油水混合物分离后的含油污泥进行气浮处理,并进行第三次油水混合物分离之后还包括:

将第一次油水混合物分离、第二次油水混合物分离及第三次油水混合物分离出的油水混合物进行油水分离,并将分离出的至少部分污水用于对含油污泥进行流化处理。

本发明提供的含油污泥脱油脱水装置及方法具有如下优势:

1)通过对现有油泥调质进行了改进和优化,采用了多级梯度油泥脱油脱水技术,结合了油泥预处理、均质、超声波脱稳、气浮除油的组合技术路线,可实现油泥中油水的深度脱除,保证机械离心处理后油泥中油含量不高于2%;

2)对油泥预处理进行了改进和优化,在油泥中掺入浮渣或活性污泥,达到油泥流化的要求,可有效减少或停用回掺污水和补充热水,减少了污水的重复处理,同时提高了污泥的处理能力;

3)结合超声波脱稳和气浮除油技术,可提高乳化油泥的油水脱除效率,有效降低了破乳剂和絮凝剂的耗量,节省了油泥处理的运行费用;

4)采用油泥密闭处理,相较于传统的敞口系统,本发明可有效防止有毒有害恶臭的挥发性气体的泄漏和污染,保证了现场操作的安全。(发明人刘吉顺;王剑峰;杜月谭;余金森)