申请日2019.10.10

公开(公告)日2019.12.20

IPC分类号B01D53/50; B01D53/80; B01D50/00; C02F9/10; C02F103/18

摘要

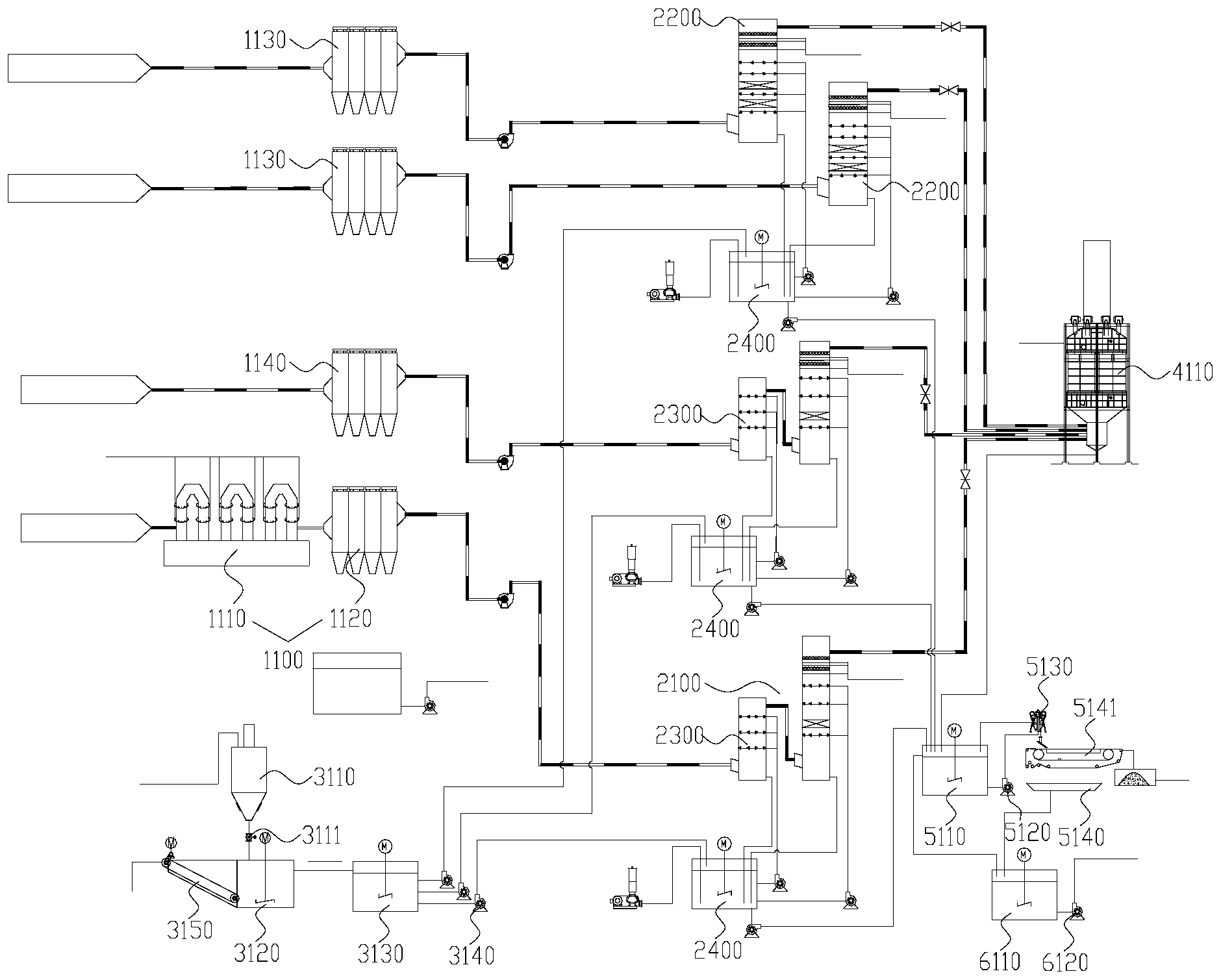

本发明提供一种含铜工业污泥熔炼烟气的脱硫除尘方法,涉及环保技术领域。本发明的脱硫除尘方法采用脱硫除尘系统进行脱硫除尘,所述脱硫除尘系统包括,除尘系统、脱硫系统、制浆系统、湿式静电除尘除雾系统和控制系统,脱硫除尘方法包括除尘、制浆、脱硫、除雾等流程。本发明的脱硫除尘方法,能够达到高效脱硫、除尘的目的,并且极大地降低了烟尘和二氧化硫的排放浓度。

权利要求书

1.一种含铜工业污泥熔炼烟气的脱硫除尘方法,其特征在于,采用脱硫除尘系统进行脱硫除尘,所述脱硫除尘系统包括:

除尘系统,包括多级表冷器和袋式除尘器,所述多级表冷器与所述袋式除尘器连接;

脱硫系统,包括循环池和脱硫塔,所述循环池与所述脱硫塔连接,所述循环池与所述制浆系统连接,所述脱硫塔与所述除尘系统连接;所述脱硫塔为单式脱硫塔和/或双式脱硫塔;所述单式脱硫塔内从下至上依次包括第一喷淋层、第二喷淋层、第三喷淋层和第四喷淋层,所述第一喷淋层和第二喷淋层之间、所述第二喷淋层和第三喷淋层之间均设有液膜发生器;所述双式脱硫塔包括一级塔和二级塔,所述一级塔连通所述二级塔,所述一级塔内设有至少三层沿竖直方向设置的预处理喷淋层,所述二级塔内从下至上依次包括第五喷淋层、第六喷淋层和第七喷淋层,所述第五喷淋层和第六喷淋层之间设有液膜发生器;

制浆系统,包括制浆池和输送泵,所述输送泵用于将所述制浆池中的石灰浆输送至循环池;

湿式静电除尘除雾系统,包括湿式电除尘器,所述湿式电除尘器与所述脱硫系统连接;

控制系统,与所述除尘系统、脱硫系统、制浆系统和湿式静电除尘除雾系统连接;

所述脱硫除尘方法包括以下流程:

除尘:将待处理烟气导入除尘系统进行除尘;

制浆:制浆系统制作石灰浆,并将石灰浆导入循环池;

脱硫:将除尘后的烟气导入脱硫系统,同时将循环池中的石灰浆导入脱硫系统中,通过石灰浆与所述烟气反应进行脱硫反应;

除雾:将脱硫后的烟气导入湿式静电除尘除雾系统中进行除尘除雾。

2.根据权利要求1所述的脱硫除尘方法,其特征在于,所述脱硫系统的单式脱硫塔和双式脱硫塔的气体排放处设有气体检测传感器;所述脱硫系统的单式脱硫塔和双式脱硫塔的烟气入口处设有温度传感器;所述控制系统连接所述气体检测传感器和温度传感器。

3.根据权利要求2所述的脱硫除尘方法,其特征在于,所述脱硫流程中,当所述气体检测传感器检测到SO2排放浓度高于或等于排放限定值时,控制系统自动启动一层未工作的喷淋层;当检测到SO2排放浓度低于排放限定值时,控制系统自动关闭一层工作中的喷淋层;

当所述温度传感器检测到进入单式脱硫塔或双式脱硫塔的烟气温度高于温度限定值时,控制系统自动启动烟气输送管入口处的喷淋装置,对烟气进行降温;当检测到烟气温度降低至温度限定值时,控制系统自动关闭喷淋装置。

4.根据权利要求1所述的脱硫除尘方法,其特征在于,所述脱硫除尘系统还包括:

滤液系统,包括滤液池和滤液泵,所述滤液泵用于将所述滤液池中的滤液输送至所述循环池和消化机;

干渣系统,包括中间池、水力旋流器和过滤装置,所述中间池和所述水力旋流器之间设有石膏浆液泵,所述水力旋流器连接过滤装置,所述过滤装置包括真空皮带过滤机,所述真空皮带过滤机连接所述滤液池;

冷却水系统,包括冷却水箱和冷却水泵,所述冷却水泵连接所述循环池的循环泵、制浆系统的输送泵、干渣系统的石膏浆液泵和滤液系统的滤液泵;

工艺水系统,所述工艺水系统包括工艺水池,所述工艺水池连接所述脱硫系统和湿式静电除尘除雾系统,所述工艺水系统用于为所述脱硫系统和湿式静电除尘除雾系统提供反冲洗水;

所述滤液系统、干渣系统、冷却水系统、工艺水系统与所述控制系统连接;

所述脱硫除尘方法还包括以下流程:

滤液处理:将干渣处理过程中产生的滤液导入循环池和制浆系统内;

干渣处理:将循环池和湿式电除尘器产生的浓浆运送至干渣系统进行过滤、干燥,制成干渣;

冷却:在系统运行过程中,将冷却系统的水运输至循环池、制浆系统、干渣系统和滤液系统对泵进行冷却处理;

反冲洗:定期对脱硫系统和湿式静电除尘除雾系统进行反冲洗。

5.根据权利要求4所述的脱硫除尘方法,其特征在于,所述单式脱硫塔、双式脱硫塔和湿式电除尘器上设有反冲洗水管,所述反冲洗水管上设有反冲洗泵,所述反冲洗泵上设有计时器;所述制浆池内设有设有石灰浆液位传感器;所述控制系统连接计时器和石灰浆液位传感器。

6.根据权利要求5所述的脱硫除尘方法,其特征在于,所述反冲洗流程中,当计时器达到预设的反冲洗时间时,控制系统关闭反冲洗泵;

所述制浆流程中,当所述石灰浆液位传感器检测到制浆池内石灰浆液位低于限定值时,控制系统自动开启卸料阀、滤液泵和消化机,使消化机制石灰浆并溢流至制浆池,当检测到石灰浆的液位等于或高于限定值时,控制系统自动关闭卸料阀和滤液泵。

7.根据权利要求4所述的脱硫除尘方法,其特征在于,所述循环池内设有pH检测传感器、循环池液位传感器、密度检测传感器;所述的中间池内设有密度浮球;所述过滤装置上设有厚度检测传感器;所述控制系统与所述pH检测传感器、液位传感器、密度检测传感器、工艺水液位传感器、密度浮球、厚度检测传感器连接。

8.根据权利要求7所述的脱硫除尘方法,其特征在于,所述制浆流程中,当pH检测传感器检测到循环池内石灰浆的pH值低于pH限定值时,控制系统自动启动制浆池与循环池之间的石灰浆液泵,当检测到pH值高于或等于pH限定值时,控制系统自动关闭石灰浆液泵;

所述滤液处理流程中,当所述循环池液位传感器检测到循环池内物质的液位低于限定值时,控制系统自动开启滤液泵,当检测到液位等于或高于限定值时,控制系统自动关闭滤液泵;

所述干渣处理流程中,当所述密度检测传感器检测到循环池内石灰浆的密度大于限定值时,控制系统自动开启循环池和中间池之间的抽出泵,将石灰浆输送至中间池,当检测到密度小于或等于限定值时,控制系统自动关闭抽出泵。

9.根据权利要求7所述的脱硫除尘方法,其特征在于,所述反冲洗流程中,当工艺水液位传感器检测到工艺水池中工艺水的液位低于水位限定值时,控制系统自动打开工艺水池入水管上的电磁阀进行补水,当检测到工艺水的液位高于或等于水位限定值时,控制系统自动关闭电磁阀;

所述干渣流程中,当所述密度浮球检测到中间池内沉淀物高度高于限定值时,控制系统自动同步开启石膏泵、水力旋流器和真空皮带过滤机,水力旋流器产生滤液,将滤液输送至中间池内进行二次沉淀,真空皮带过滤机产生滤液输送至滤液池,直至浮球高度恢复至限定值,控制系统依次自动关闭石膏泵、水力旋流器、真空皮带过滤机;

所述干渣流程中,当所述厚度检测传感器检测到滤饼厚度大于限定值时,控制系统加快电机的驱动速度,当检测到滤饼厚度等于限定值时,电机的驱动速度不变,当检测到滤饼厚度小于限定值时,控制系统降低电机的驱动速度。

10.根据权利要求1~9任一项的脱硫除尘方法,其特征在于,所述脱硫流程中,当待处理烟气中SO2的初始浓度为5000~20000mg/Nm3时,采用单式脱硫塔脱硫,液气比为14~16L/m3,塔体阻力为1400~1600Pa;

当待处理烟气中SO2的初始浓度为20000~60000mg/Nm3时,采用双式脱硫塔脱硫,液气比为20~22L/m3,一级塔和二级塔的塔体阻力≤1400Pa;

所述液气比为单位时间内石灰浆液喷淋量和单位时间内流经吸收塔的烟气量之比。

说明书

含铜工业污泥熔炼烟气的脱硫除尘方法

技术领域

本发明涉及环保技术领域,特别是涉及一种含铜工业污泥熔炼烟气的脱硫除尘方法。

背景技术

金属基本工业相关的表面处理、印刷电路板、电镀及电线电缆行业,不可避免会产生含铜工业污泥,含铜工业污泥是一种产量大、危害大的废弃物,必须通过废物处理后才能排放。含铜工业污泥经干燥处理后的铜品位一般在3%~15%,而铜矿的开采品位为0.1%,因此,从减缓铜资源耗竭及资源再利用的角度看,含铜工业污泥属于可以开发利用的金属资源,利用现代冶炼技术回收污泥中的铜资源,既能显著减轻对环境危害,又大幅降低金属资源的持续耗竭。火法熔炼工艺是目前最为主流的无害减量和资源回收技术,其优点是流程短、回收效率高、技术成熟,但冶炼过程中会产生高污染的熔炼废气(烟气),如不能妥善治理,将带来严峻的二次污染问题,其危害远高于燃煤废气和其他窑炉废气。

由于生产成本和技术发展的限制,部分项目采用传统的回转窑和立式熔炼炉,传统熔炼方法具有以下缺点:熔炼炉生产负荷变化频繁,废气量偏大、烟气含氧量偏高(15-18%);烟气产生量偏大,SO2排放浓度波动幅度大,不满足制酸要求,只能通过烟气脱硫;废气组分复杂,重金属、砷、氟、氯、一氧化碳等有害杂质含量高,处理难度高;高硫高毒性废气对环保设备材质的耐温、耐磨、耐腐蚀要求远高于燃煤烟气和其他炉窑废气。

针对熔炼废气的特点,目前主要采用急冷塔、干法或半干法脱硫、袋式除尘、碱液洗涤配合的技术,达到脱硫除尘的目的。但是,该方法存在负荷适应性差、运行费用高、材质耐腐性能差、设备可用率低、提标空间小、废水处理成本高等不足。

发明内容

基于此,有必要针对现有熔炼烟气处理方法存在上述的问题,提供一种含铜工业污泥熔炼烟气的脱硫除尘方法,通过除尘系统、脱硫系统、湿式静电除尘除雾系统配合,进行除尘、脱硫、除雾,达到高效脱硫、除尘的目的,并且极大地降低了烟尘和二氧化硫的排放浓度。

一种含铜工业污泥熔炼烟气的脱硫除尘方法,采用脱硫除尘系统进行脱硫除尘,所述脱硫除尘系统包括:

除尘系统,包括多级表冷器和袋式除尘器,所述多级表冷器与所述袋式除尘器连接;

脱硫系统,包括循环池和脱硫塔,所述循环池与所述脱硫塔连接,所述循环池与所述制浆系统连接,所述脱硫塔与所述除尘系统连接;所述脱硫塔为单式脱硫塔和/或双式脱硫塔;所述单式脱硫塔内从下至上依次包括第一喷淋层、第二喷淋层、第三喷淋层和第四喷淋层,所述第一喷淋层和第二喷淋层之间、所述第二喷淋层和第三喷淋层之间均设有液膜发生器;所述双式脱硫塔包括一级塔和二级塔,所述一级塔连通所述二级塔,所述一级塔内设有至少三层沿竖直方向设置的预处理喷淋层,所述二级塔内从下至上依次包括第五喷淋层、第六喷淋层和第七喷淋层,所述第五喷淋层和第六喷淋层之间设有液膜发生器;

制浆系统,包括制浆池和输送泵,所述输送泵用于将所述制浆池中的石灰浆输送至循环池;

湿式静电除尘除雾系统,包括湿式电除尘器,所述湿式电除尘器与所述脱硫系统连接;

控制系统,与所述除尘系统、脱硫系统、制浆系统和湿式静电除尘除雾系统连接;

所述脱硫除尘方法包括以下流程:

除尘:将待处理烟气导入除尘系统进行除尘;

制浆:制浆系统制作石灰浆,并将石灰浆导入循环池;

脱硫:将除尘后的烟气导入脱硫系统,同时将循环池中的石灰浆导入脱硫系统中,通过石灰浆与所述烟气反应进行脱硫反应;

除雾:将脱硫后的烟气导入湿式静电除尘除雾系统中进行除尘除雾。

上述脱硫除尘方法,以除尘系统、脱硫系统和湿式静电除尘除雾系统配合,达到高效去除烟气中的烟尘和SO2的目的。除尘系统中多级表冷器可以快速降低烟气温度,防止温度过高对袋式除尘器和脱硫塔造成损伤,换热过程中产生的大量热量可以用于对脱硫废水进行浓缩蒸干处理,使热量得到充分利用。脱硫系统可以根据烟气SO2初始浓度选择不同类型的脱硫塔进行脱硫处理,节约设备运行和原料成本。液膜发生器起到均流加速的作用,使烟气形成旋转气流,旋转上升,增加了烟气在塔内停留时间;脱硫塔内液膜发生器、逆径向喷淋层和石灰浆连续相,形成三相紊流,烟气在塔内形成微小气泡在吸收液中高速旋切运行,大幅提高SO2、微细烟尘和各类金属及其化合物颗粒的吸收率,实现高效脱硫的目的。本发明的系统不仅可以处理含铜工业污泥熔炼烟气,对回转窑烟气和烧结窑烟气也能达到相同的处理效果。

本发明的脱硫除尘方法,能够达到高效脱硫除尘的效果,脱硫率≥99.90%、除尘率≥99.90%、烟尘排放浓度≤20mg/Nm3、SO2排放浓度≤35mg/Nm3,处理后熔炼废气远低于目前《危险废物焚烧污染物控制标准》(GB18484-2001)中焚烧容量为≥2500kg/h时的最高允许排放浓度限值,优于所有同行的技术指标。

在其中一个实施例中,所述脱硫系统中,所述第一喷淋层和预处理喷淋层均为涡流喷嘴径向喷淋层;所述第四喷淋层为涡流喷嘴逆向喷淋层;所述第二喷淋层、第三喷淋层、第五喷淋层、第六喷淋层和第七喷淋层均为高压螺旋喷嘴径向雾化喷淋层。

上述涡流喷嘴径向喷淋层采用大口径涡流喷嘴,涡流喷嘴径向喷淋层的作用是对高浓度烟气进行预处理,大口径喷嘴产生的液滴较大,能迅速与SO2发生反应,且不会瞬间蒸发,保证SO2被有效充分吸收,同时对气流进行初步均流,为下一步反应做准备。

高压螺旋喷嘴径向雾化喷淋层的作用是使石灰浆形成雾滴,喷嘴配合液膜发生器以小角度斜插的形式将雾滴喷入,雾滴在高速气流旋切运行,大幅提高了SO2的吸收效率。

涡流喷嘴逆向喷淋层的作用是逆向喷淋液滴,与高速旋转上升的气流及雾滴相遇,气液两相持续碰撞旋切并互相粉碎,在喷淋层下形成封闭的空化脱硫液膜,极大的提高了SO2的吸收效率。涡流喷嘴逆向喷淋层采用大口径涡流喷嘴效果更佳。

在其中一个实施例中,所述单式脱硫塔和双式脱硫塔采用玻璃钢材质。

在其中一个实施例中,所述制浆系统还包括石灰仓、消化机和捞渣机,所述石灰仓底部设有卸料阀,所述石灰仓连接所述消化机,所述消化机底部连接所述捞渣机,所述捞渣机用于运送消化机底部的沉渣;所述消化机连接所述制浆池,石灰浆从消化机溢流入制浆池。

在其中一个实施例中,所述脱硫系统的单式脱硫塔和双式脱硫塔的气体排放处设有气体检测传感器;所述脱硫系统的单式脱硫塔和双式脱硫塔的烟气入口处设有温度传感器;所述控制系统连接所述气体检测传感器和温度传感器。

在其中一个实施例中,所述脱硫流程中,当所述气体检测传感器检测到SO2排放浓度高于或等于排放限定值时,控制系统自动启动一层未工作的喷淋层;当检测到SO2排放浓度低于排放限定值时,控制系统自动关闭一层工作中的喷淋层。该方法可以在有效保证系统的达标排放的前提下,减少系统运行成本,具有经济适用性。

在其中一个实施例中,当所述温度传感器检测到进入单式脱硫塔或双式脱硫塔的烟气温度高于温度限定值时,控制系统自动启动烟气输送管入口处的喷淋装置,对烟气进行降温;当检测到烟气温度降低至温度限定值时,控制系统自动关闭喷淋装置。该方法能起到超温保护的作用,避免因为烟气温度过高损坏脱硫塔。

在其中一个实施例中,所述脱硫除尘系统还包括:

滤液系统,包括滤液池和滤液泵,所述滤液泵用于将所述滤液池中的滤液输送至所述循环池和消化机;

干渣系统,包括中间池、水力旋流器和过滤装置,所述中间池和所述水力旋流器之间设有石膏浆液泵,所述水力旋流器连接过滤装置,所述过滤装置包括真空皮带过滤机,所述真空皮带过滤机连接所述滤液池;

冷却水系统,包括冷却水箱和冷却水泵,所述冷却水泵连接所述循环池的循环泵、制浆系统的输送泵、干渣系统的石膏浆液泵和滤液系统的滤液泵;

工艺水系统,所述工艺水系统包括工艺水池,所述工艺水池连接所述脱硫系统和湿式静电除尘除雾系统,所述工艺水系统用于为所述脱硫系统和湿式静电除尘除雾系统提供反冲洗水;

所述滤液系统、干渣系统、冷却水系统、工艺水系统与所述控制系统连接;

所述脱硫除尘方法还包括以下流程:

滤液处理:将干渣处理过程中产生的滤液导入循环池和制浆系统内;

干渣处理:将循环池和湿式电除尘器产生的浓浆运送至干渣系统进行过滤、干燥,制成干渣;

冷却:在系统运行过程中,将冷却系统的水运输至循环池、制浆系统、干渣系统和滤液系统对泵进行冷却处理;

反冲洗:定期对脱硫系统和湿式静电除尘除雾系统进行反冲洗。

在其中一个实施例中,所述单式脱硫塔、双式脱硫塔和湿式电除尘器上设有反冲洗水管,所述反冲洗水管上设有反冲洗泵,所述反冲洗泵上设有计时器;所述制浆池内设有设有石灰浆液位传感器;所述控制系统连接计时器和石灰浆液位传感器。

在其中一个实施例中,所述反冲洗流程中,当计时器达到预设的反冲洗时间时,控制系统关闭反冲洗泵;

所述制浆流程中,当所述石灰浆液位传感器检测到制浆池内石灰浆液位低于限定值时,控制系统自动开启卸料阀、滤液泵和消化机,使消化机制石灰浆并溢流至制浆池,当检测到石灰浆的液位等于或高于限定值时,控制系统自动关闭卸料阀和滤液泵。

在其中一个实施例中,所述循环池内设有pH检测传感器、循环池液位传感器、密度检测传感器;所述的中间池内设有密度浮球;所述过滤装置上设有厚度检测传感器;所述控制系统与所述pH检测传感器、液位传感器、密度检测传感器、工艺水液位传感器、密度浮球、厚度检测传感器连接。

在其中一个实施例中,所述制浆流程中,当pH检测传感器检测到循环池内石灰浆的pH值低于pH限定值时,控制系统自动启动制浆池与循环池之间的石灰浆液泵,当检测到pH值高于或等于pH限定值时,控制系统自动关闭石灰浆液泵。

所述滤液处理流程中,当所述循环池液位传感器检测到循环池内物质的液位低于限定值时,控制系统自动开启滤液泵,当检测到液位等于或高于限定值时,控制系统自动关闭滤液泵;

所述干渣处理流程中,当所述密度检测传感器检测到循环池内石灰浆的密度大于限定值时,控制系统自动开启循环池和中间池之间的抽出泵,将石灰浆输送至中间池,当检测到密度小于或等于限定值时,控制系统自动关闭抽出泵。

在其中一个实施例中,所述反冲洗流程中,当工艺水液位传感器检测到工艺水池中工艺水的液位低于水位限定值时,控制系统自动打开工艺水池入水管上的电磁阀进行补水,当检测到工艺水的液位高于或等于水位限定值时,控制系统自动关闭电磁阀;

所述干渣流程中,当所述密度浮球检测到中间池内沉淀物高度高于限定值时,控制系统自动同步开启石膏泵、水力旋流器和真空皮带过滤机,水力旋流器产生滤液,将滤液输送至中间池内进行二次沉淀,真空皮带过滤机产生滤液输送至滤液池,直至浮球高度恢复至限定值,控制系统依次自动关闭石膏泵、水力旋流器、真空皮带过滤机;

所述干渣流程中,当所述厚度检测传感器检测到滤饼厚度大于限定值时,控制系统加快电机的驱动速度,当检测到滤饼厚度等于限定值时,电机的驱动速度不变,当检测到滤饼厚度小于限定值时,控制系统降低电机的驱动速度。

在其中一个实施例中,所述脱硫流程中,当待处理烟气中SO2的初始浓度为5000~20000mg/Nm3时,采用单式脱硫塔脱硫,液气比为14~16L/m3,塔体阻力为1400~1600Pa;

当待处理烟气中SO2的初始浓度为20000~60000mg/Nm3时,采用双式脱硫塔脱硫,液气比为20~22L/m3,一级塔和二级塔的塔体阻力≤1400Pa;

所述液气比为单位时间内石灰浆液喷淋量和单位时间内流经吸收塔的烟气量之比。

在其中一个实施例中,所述多级表冷器出口处设有温度传感器,所述除尘流程中,当所述温度传感器检测到脱硫塔出口烟气的温度高于或等于限定值时,控制系统减少冷却水回用量,当检测到温度低于限定值时,保持冷却水回用量。该设计可以控制回用水的用量。

与现有技术相比,本发明具有以下有益效果:

本发明的脱硫除尘方法,以除尘系统、脱硫系统和湿式静电除尘除雾系统配合,达到高效去除烟气中的烟尘和SO2的目的。除尘系统中多级表冷器可以快速降低烟气温度,防止温度过高对袋式除尘器和脱硫塔造成损伤,换热过程中产生的大量热量可以用于对脱硫废水进行浓缩蒸干处理,使热量得到充分利用。脱硫系统可以根据烟气SO2初始浓度选择不同类型的脱硫塔进行脱硫处理,节约设备运行和原料成本。液膜发生器起到均流加速的作用,使烟气形成旋转气流,旋转上升,增加了烟气在塔内停留时间;脱硫塔内液膜发生器、逆径向喷淋层和石灰浆连续相,形成三相紊流,烟气在塔内形成微小气泡在吸收液中高速旋切运行,大幅提高SO2、微细烟尘和各类金属及其化合物颗粒的吸收率,实现高效脱硫的目的。本发明的系统不仅可以处理含铜工业污泥熔炼烟气,对回转窑烟气和烧结窑烟气也能达到相同的处理效果。

本发明的脱硫除尘方法,能够达到高效脱硫除尘的效果,脱硫率≥99.90%、除尘率≥99.90%、烟尘排放浓度≤20mg/Nm3、SO2排放浓度≤35mg/Nm3,处理后熔炼废气远低于目前《危险废物焚烧污染物控制标准》(GB18484-2001)中焚烧容量为≥2500kg/h时的最高允许排放浓度限值,优于所有同行的技术指标。(发明人李宇翔;潘柏盛;胡满深;温超强;梁焕林;冯剑峰;林荣灼)