申请日2020.01.16

公开(公告)日2020.04.17

IPC分类号C02F9/14; C02F101/30; C02F103/34

翻译

本发明公开一种硫氰酸红霉素生产废水集成处理系统及处理工艺。硫氰酸红霉素属于大环内脂类抗生素药物,采用生物发酵法制备;硫氰酸红霉素生产废水属于生物发酵类制药废水,水量大,盐分高,污染物含量高,部分污染物具有生物毒性;本发明废水采用“厌氧发酵+两级A/O+膜工艺+蒸发除盐”结合工艺,较长时间厌氧发酵,提高了污染物厌氧生化去除率,增加了沼气产量,降低了好氧污泥产量,提高了企业经济效益;结合两级A/O生化降解,膜工艺及蒸发除盐工艺,降低了外排水指标含量,具有长远的技术优势,且能耗低,处理效果稳定可靠。

权利要求书

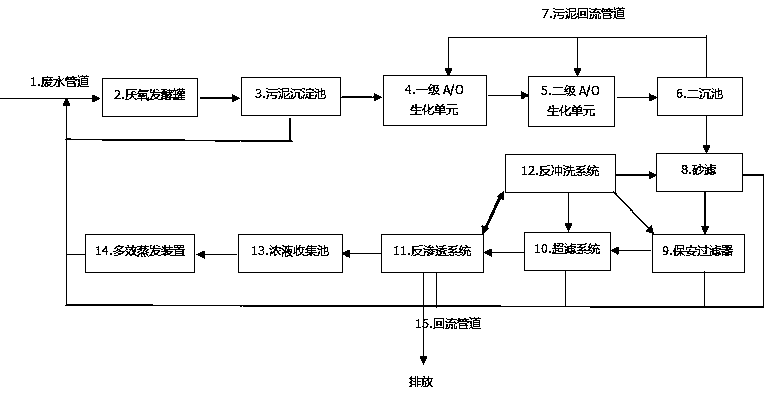

1.一种硫氰酸红霉素生产废水集成处理系统,其特征在于:包括依次连接的厌氧发酵单元,A/O生化单元,膜单元及蒸发除盐单元;所述的厌氧发酵单元包括厌氧发酵罐(2),污泥沉淀池(3);所述的A/O生化单元包括一级A/O生化单元(4),二级A/O生化单元(5)和二沉池(6);所述的膜单元采用超滤系统(10)和反渗透系统(11);所述的蒸发除盐单元采用多效蒸发除盐装置(14)。

2.根据权利要求1所述的硫氰酸红霉素生产废水集成处理系统,其特征在于:所述二沉池通过污泥回流管道(7)与一级A/O生化单元和二级A/O生化单元连接。

3.根据权利要求1所述的硫氰酸红霉素生产废水集成处理系统,其特征在于:所述A/O生化单元和膜单元之间依次设置有砂虑(8)和保安过滤器(9)。

4.根据权利要求1所述的硫氰酸红霉素生产废水集成处理系统,其特征在于:所述膜单元和蒸发除盐单元之间设有浓液收集池(13)。

5.根据权利要求3所述的硫氰酸红霉素生产废水集成处理系统,其特征在于:所述膜单元设置反冲洗系统(12),反冲洗系统(12)分别与砂虑(8)、保安过滤器(9)、超滤系统(10)和反渗透系统(11)连接。

6.利用权利要求4所述的集成处理系统对硫氰酸红霉素生产废水进行处理的工艺,其特征在于,包括以下步骤:

(1)生产废水通过废水管道(1)泵送至厌氧发酵罐,水力停留时间为30天至90天,进水负荷为0.1~0.3kgCOD/(m³*d),厌氧污泥接种浓度20000~30000mg/L;

(2)厌氧发酵罐泥水混合出水进入污泥沉淀池,进行泥水分离,污泥沉淀池表面负荷为0.1~0.3m³/m2*h;

(3)污泥沉淀池出水进入A/O生化单元,A/O生化单元为第一级A/O生化单元和第二级A/O生化单元,水力停留时间为7天,A/O单元污泥负荷为0.1~0.2 kgCOD/(kgMLSS*d);

(4)A/O出水经二沉池进行泥水分离,沉淀污泥分别回流至一级A/O和二级A/O的缺氧段,回流比为3:1;

(5)二沉池出水经过砂滤、保安过滤器降低水中SS含量,进入超滤膜系统,去除废水中残余的大分子有机物,清液经过碟管式反渗透膜过滤后达标排放,膜单元浓液进入浓液收集池,经多效蒸发装置,分离出废水中盐分,污冷凝水经由回流管道(15)回流至厌氧处理单元。

7.根据权利要求6所述的硫氰酸红霉素生产废水集成处理工艺,其特征在于:所述步骤(3)中一级A/O生化单元设置内回流,将好氧段泥水回流至缺氧段。

8.根据权利要求6所述的硫氰酸红霉素生产废水集成处理工艺,其特征在于:所述步骤(3)中第一级A/O生化单元缺氧段与好氧段池容比为1:3,第二级A/O生化单元缺氧段与好氧段池容比为2:1。

说明书

硫氰酸红霉素生产废水集成处理系统及处理工艺

技术领域

本发明属于环保技术领域,具体涉及一种硫氰酸红霉素生产废水集成处理系统及处理工艺。

背景技术

硫氰酸红霉素属于大环内脂类抗生素,由红霉素链球菌产生, 其生产废水包括发酵母液,菌渣废水,滤洗废水等,主要污染物为菌渣、溶媒、发酵残液,硫氰酸根,生物毒性大,废水COD含量30000~70000mg/L,同时废水中含有大量硫酸盐、磷酸盐、氯化钠等无机盐,总量可达到1.5%,综上所述,硫氰酸红霉素生产废水属于难降解的生物发酵制药废水。

生物发酵制药废水具有废水产量大,污染物浓度高,且含有大量难降解,对微生物有毒有抑制物质,色度大,悬浮物高等特点;目前对生产废水的处理方式为采用预处理手段降低废水的处理难度后再进入高效厌氧生物反应器降解,预处理手段包括水解酸化,蒸发,混凝,存在投资成本大,处理效果不稳定,能耗高,污泥产量大等缺点,高效厌氧生物反应器,如UASB,存在控制条件复杂,高负荷运行稳定性差等缺点。

综合上述,硫氰酸红霉素生产废水具有污染物含量高,盐分高,可生化性差等特点,废水处理技术存在投资成本大,能耗高,处理效果不稳定,二次污染,处理设备控制难度大等缺陷,本发明提供的较长时间厌氧发酵+二级A/O+膜单元+多效蒸发废水处理技术,屏蔽了现有技术的缺陷,出水更清洁,是一种运行效果稳定,操作简单,运行成本低,经济可行技术先进的废水处理工艺。

发明内容

为了克服上述现有技术的不足,本发明提供了一种硫氰酸红霉素生产废水的集成处理系统及处理工艺,根据硫氰酸红霉素生产工艺及废水的排放特点,利用生物发酵的特性,使得整个废水处理工艺操作简单,能耗降低,降低了企业管理难度,提高了企业效益,污染物去除率提高,且处理效果稳定可靠,降低了对环境的污染。

为解决上述技术问题,本发明采用以下技术方案:

一种硫氰酸红霉素生产废水集成处理系统,包括依次连接的厌氧发酵单元,A/O生化单元,膜单元及蒸发除盐单元;所述的厌氧发酵单元包括厌氧发酵罐,污泥沉淀池;所述厌氧发酵罐,采用机械搅拌机方式,使废水与厌氧污泥充分混合,保障厌氧污泥活性,厌氧发酵罐稳定运行,厌氧发酵罐,其机械搅拌装置安装在发酵罐顶部;所述污泥沉淀池,表面负荷低,设置有污泥回流设备,降低厌氧污泥流失,保障厌氧发酵罐内厌氧污泥量,同时较长的水力停留时间,使污泥沉淀池具有水解酸化的作用,降低废水毒性,提高了厌氧生化COD去除率;

所述的A/O生化单元包括一级A/O生化单元,二级A/O生化单元和二沉池,主要去除废水中的氮元素,同时进一步降低出水COD含量,通过二沉池实现泥水分离;

所述的膜单元采用超滤系统和反渗透系统;所述膜单元采用超滤反渗透膜去除废水中少量的有机物及盐分,超滤膜选用中空纤维膜,反渗透膜采用碟管式反渗透膜,二沉池出水经膜单元处理,清液达标排放,浓液进入蒸发除盐单元,污冷凝水回流至厌氧发酵罐。

所述的蒸发除盐单元采用多效蒸发除盐装置,所述多效蒸发装置通过蒸发去除膜浓液中的盐分,污冷凝水回流至厌氧发酵罐。

进一步,所述二沉池通过污泥回流管道与一级A/O生化单元和二级A/O生化单元连接。

进一步,所述A/O生化单元和膜单元之间依次设置有砂虑和保安过滤器,膜单元装置前配备砂滤和保安过滤器,降低废水SS,保障膜单元稳定运行。二沉池出水经过砂滤、保安过滤器降低水中SS含量,进入超滤系统,去除废水中残余的大分子有机物,清液经过碟管式反渗透系统过滤后达标排放,膜单元浓液进入浓液收集池。

进一步,所述膜单元和蒸发除盐单元之间设有浓液收集池。

进一步,所述膜单元设置反冲洗系统,反冲洗系统分别与砂虑、保安过滤器、超滤膜系统和反渗透膜系统连接,反冲洗系统定期清洗设备,冲洗水通过回流管道返回厌氧发酵罐。

利用上述集成处理系统对硫氰酸红霉素生产废水进行处理的工艺,包括以下步骤:

(1)硫氰酸红霉素生产废水通过废水管道泵送至厌氧发酵罐,水力停留时间为30天至90天,进水负荷为0.1~0.3kgCOD/(m³*d),厌氧污泥接种浓度20000~30000mg/L;硫氰酸红霉素生产废水COD含量30000~70000mg/L,盐分1.5%,pH值4~5,氨氮1250mg/L;所述厌氧发酵罐及配属管道设置保温层,并配有蒸汽加热系统,厌氧发酵温度33℃~37℃;废水进入厌氧发酵罐内,机械搅拌下,与罐内厌氧污泥均匀混合,废水中大部分悬浮物和有机污染物被厌氧微生物降解,转化为沼气和少量厌氧污泥;

(2)厌氧发酵罐泥水混合出水进入污泥沉淀池,进行泥水分离,污泥沉淀池表面负荷为0.1~0.3m³/m2*h;

(3)污泥沉淀池出水进入A/O生化单元,A/O生化单元为第一级A/O生化单元和第二级A/O生化单元,水力停留时间为7天,A/O单元污泥负荷为0.1~0.2 kgCOD/(kgMLSS*d);

(4)A/O出水经二沉池进行泥水分离,沉淀污泥分别回流至一级A/O和二级A/O的缺氧段,回流比为3:1;

(5)二沉池出水经过砂滤、保安过滤器降低水中SS含量,进入超滤系统,去除废水中残余的大分子有机物,清液经过碟管式反渗透过滤后达标排放,膜单元浓液进入浓液收集池,经多效蒸发装置,分离出废水中盐分,污冷凝水经由回流管道回流至厌氧处理单元。

所述步骤(3)中一级A/O生化单元设置内回流,将好氧段泥水回流至缺氧段。

所述步骤(3)中第一级A/O生化单元缺氧段与好氧段池容比为1:3,第二级A/O生化单元缺氧段与好氧段池容比为2:1。

本发明的有益效果:本发明中厌氧单元采用污泥沉淀池截留厌氧污泥,污泥沉淀池水力停留时间长,又具有水解酸化,提高废水生化性作用,厌氧发酵罐水力停留时间长,污染物去除率比现有厌氧技术更高,后续处理难度降低,污泥产量小,污泥处置费用及运行费用降低,设备操作简单,效果稳定可靠;采用膜处理,出水指标更低,技术先进,行业内领先,废水蒸发除盐的水量减少,降低了能耗,废水处理成本降低,提高了企业效益。(发明人孙培彬;王伟;王江涛;王文涛;王雪芹)