申请日2020.01.17

公开(公告)日2020.05.08

IPC分类号C02F9/14; C02F101/30

摘要

本发明公布了一种蒽醌生产废水处理方法及其处理系统,涉及蒽醌生产废水处理技术领域,处理方法包括物化处理、BE酸回收处理、生化预处理、生化处理、深度处理,将大部分蒽醌原料回收进行重复利用,降低了生产成本,保证了资源利用的最大化,处理效果好,处理成本低。处理系统包括用于物化处理的酸析组件和絮凝组件,絮凝箱体的上方设置有一至三组用于添加絮凝剂的加药组件,絮凝箱体通过第二输液管与卧式沉降离心装置输入端相连通,卧式沉降离心装置离心所产生的固相从固相输出口处外运处理,液相从液相输出口处通过第三输液管输送至刮板薄膜蒸发装置输入端口,刮板薄膜蒸发装置输出端设置生化预处理反应池、生化处理反应池和深度处理反应池。

权利要求书

1.一种蒽醌生产废水处理方法,其特征在于,它包括以下工艺步骤:

步骤A、物化处理,物化处理的废水输入管端与生产废水排出端口相连通,物化处理包括过滤、酸析、搅拌、絮凝步骤,过滤步骤中将生产废水中含有的杂质进行分离排除,酸析步骤中加入酸性剂进行调节生产废水PH值,反应时间为5-6h,使废水中的BE酸析出,然后添加絮凝剂进行絮凝操作,絮凝过程中同时进行搅拌操作从而使絮凝剂分散均匀,絮凝反应时间2-3h,物化处理的输出端口连接BE酸回收处理输入端口;

步骤B、BE酸回收处理,BE酸回收处理包括离心以及蒸发步骤,离心步骤采用卧式沉降离心装置进行离心操作,离心时间30-50min,蒸发步骤采用刮板薄膜蒸发装置进行蒸发操作,蒸发时间1-1.5h,离心操作所产生的离心上清液进入生化预处理;

步骤C、生化预处理,生化预处理包括芬顿氧化、中和以及絮凝步骤,芬顿氧化步骤通过加入催化剂和氧化剂对生产废水进行芬顿反应,反应时间1.5-2h,中和步骤通过添加氢氧化钙调节PH值至7-9,然后添加絮凝剂进行絮凝步骤,絮凝反应时间为2.5-3.5h,生化预处理的输出端口连接生化处理输入端口;

步骤D、生化处理,生化处理包括厌氧反应步骤、缺氧反应步骤以及好氧反应步骤,所述生化处理的输出端口连接深度处理的输入端口;

步骤E、深度处理,深度处理包括铁碳微电解步骤、芬顿氧化步骤、臭氧处理步骤中的一种或者多种。

2.根据权利要求1所述的一种蒽醌生产废水处理方法,其特征在于,所述步骤A中,所述酸性剂为硫酸,调节生产废水的PH值控制为2-4。

3.根据权利要求1所述的一种蒽醌生产废水处理方法,其特征在于,所述步骤A中,所述絮凝剂为聚丙烯酰胺、聚合氯化铝和聚合硫酸铁三者中的一种或者多种,絮凝剂添加量控制为废水体积的1.0-6.0%。

4.根据权利要求1所述的一种蒽醌生产废水处理方法,其特征在于,所述步骤B中,所述卧式沉降离心装置转速控制为1500-3000r/min,离心回收的BE酸能够用于生产进行重复利用,刮板薄膜蒸发装置进泥后控制刮出的污泥含水率不高于50%,且所产生的固相从固相输出口端进行外运处理。

5.根据权利要求1所述的一种蒽醌生产废水处理方法,其特征在于,所述步骤C中,芬顿氧化所加入的催化剂为硫酸亚铁,硫酸亚铁添加量控制为0.5-2‰,氧化剂为双氧水,双氧水投加量控制为5-10g/L,双氧水与硫酸亚铁摩尔比为5:1-10:1,絮凝剂采用聚丙烯酰胺,聚丙烯酰胺的浓度控制为10-20ppm。

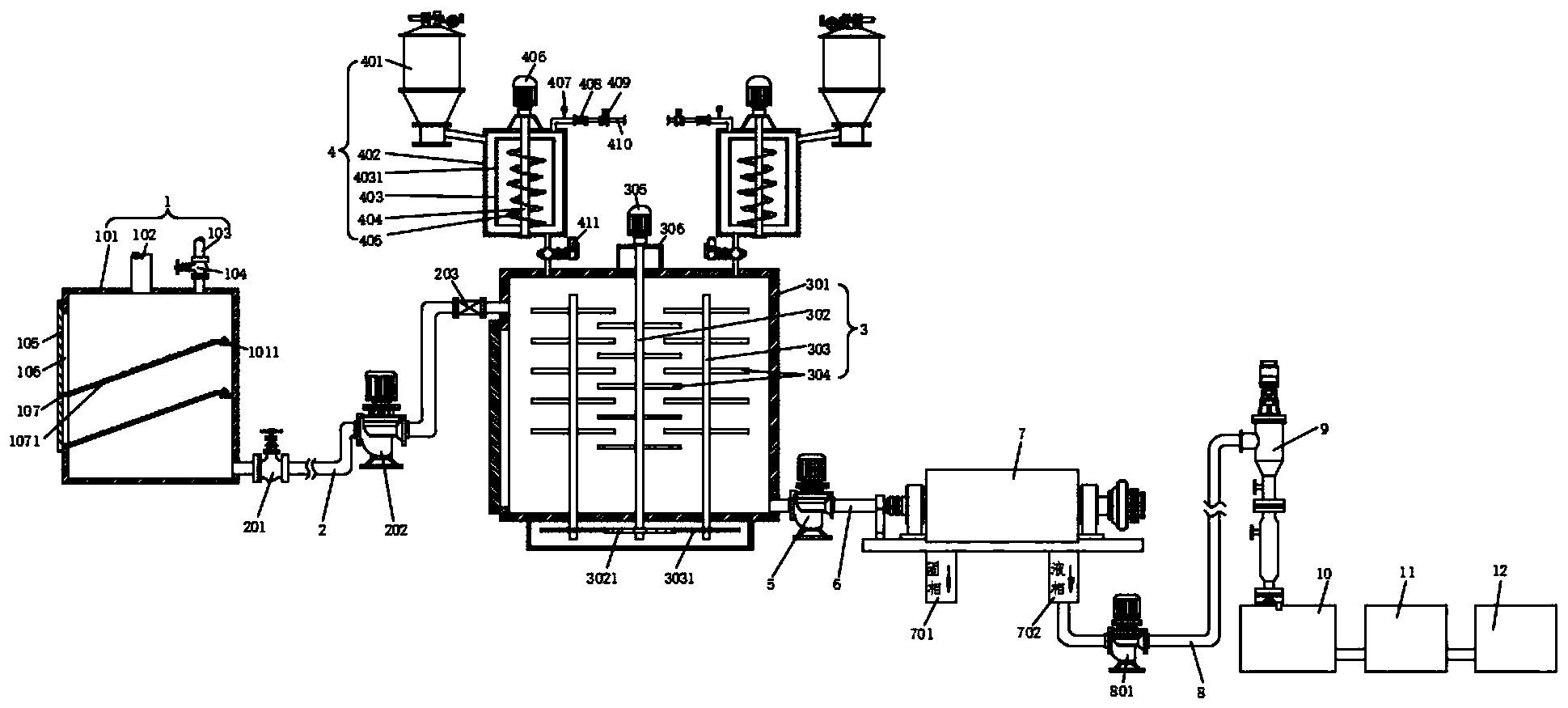

6.一种如权利要求1-5之一所述用于蒽醌生产废水处理方法的处理系统,其特征在于,它包括用于物化处理的酸析组件(1)和絮凝组件(3),酸析组件(1)包括过滤箱体(101),过滤箱体(101)顶部固定设置有与生产废水排出端口相连通废水输入管(102),过滤箱体(101)用于将生产废水中含有的杂质进行分离排除且顶部设置有酸性剂添加管(103),酸性剂添加管(103)上设置有用于控制通断的第一控制阀门(104),过滤箱体(101)底部通过第一输送管(2)与絮凝组件(3)内的絮凝箱体(301)相连通设置,且第一输送管(2)设置有第二控制阀门(201)、第一提取泵(202)以及第一流量传感器(203),絮凝箱体(301)用于对生产废水进行搅拌和絮凝操作,并且絮凝箱体(301)的上方设置有一至三组用于添加絮凝剂的加药组件(4),絮凝箱体(301)下端部通过第二输液管(6)与卧式沉降离心装置(7)输入端相连通,且第二输液管(6)上设置有第二提取泵(5),卧式沉降离心装置(7)离心所产生的固相从固相输出口(701)处外运处理,液相从液相输出口(702)处通过第三输液管(8)输送至刮板薄膜蒸发装置(9)输入端口,且第三输液管(8)上设置有第三提取泵(801),刮板薄膜蒸发装置(9)输出端设置有生化预处理反应池(10)、生化处理反应池(11)以及深度处理反应池(12)。

7.根据权利要求6所述的一种蒽醌生产废水处理系统,其特征在于,所述过滤箱体(101)内部倾斜间距设置有滤板(107),滤板(107)上均设置有滤孔(1071),滤板(107)的一端固定安装于过滤箱体(101)内侧壁的凸台(1011)上,滤板(107)远离凸台(1011)的一端设置有排杂出口(106),排杂出口(106)的一侧且位于过滤箱体(101)外侧壁上铰接设置有密封门(105)。

8.根据权利要求6所述的一种蒽醌生产废水处理系统,其特征在于,所述絮凝箱体(301)内部竖直转动设置有主动搅拌轴(302)和从动搅拌轴(303),主动搅拌轴(302)顶部伸出絮凝箱体(301)并与支撑架(306)上的搅拌电机(305)输出轴端相连接,主动搅拌轴(302)下端部伸出絮凝箱体(301)的一端键连接设置有主动齿轮(3021),主动齿轮(3021)与从动搅拌轴(303)上的从动齿轮(3031)相啮合传动,主动搅拌轴(302)和从动搅拌轴(303)上均设置有用于加快絮凝操作的搅拌杆(304)。

9.根据权利要求6所述的一种蒽醌生产废水处理系统,其特征在于,所述加药组件(4)包括用于絮凝剂溶质上料的真空上料机(401),真空上料机(401)输出端连接至混料罐(402),混料罐(402)内部竖直转动设置有混料转轴(404),混料转轴(404)上设置有不等螺距、不等直径的螺旋搅拌叶片(405),螺旋搅拌叶片(405)上方且于混料转轴(404)上设置有搅拌筒(403),搅拌筒(403)上端顶部以及侧壁设置有通孔(4031),混料转轴(404)上端部与混料电机(406)输出轴端相连接。

10.根据权利要求9所述的一种蒽醌生产废水处理系统,其特征在于,所述混料罐(402)的顶部设置有通液管(410),通液管(410)上依次设置有温度传感器(407)、流量传感器(408)以及第三控制阀门(409),混料罐(402)的底部管道连通絮凝箱体(301),且管道上设置有用于控制管道通断的密封蝶阀(411)。

说明书

一种蒽醌生产废水处理方法及其处理系统

技术领域

本发明涉及蒽醌生产废水处理技术领域,具体为一种蒽醌生产废水处理方法及其处理系统。

背景技术

2-乙基蒽醌用于制过氧化氢以及用作染料中间体,也用作感光树脂的感光剂,光固化树脂催化剂、光降解膜,涂料和光敏聚合引发剂。BE酸,2-(4'-乙基苯甲酰基)苯甲酸苯,为乙苯和苯酐在三氯化铝作催化剂条件下合成。为合成2-乙基蒽醌的原料,蒽醌生产废水具有高化学需氧量(COD),高色度并且又由于其制备的过程中BE酸与发烟硫酸混合反应,需经过酸析、水洗、碱洗,其废水中含有较多BE酸,碱洗废水导致pH和总溶解性固体(TDS)非常高。传统的处理方法效果不理想,所以需要采用其他处理措施来将废水处理达标。

公开号为CN101318749A的中国专利文献公开了一种用于蒽醌染料废水处理的光催化氧化方法,首先用酸或碱调节蒽醌染料废水的pH值≤12,再加入催化剂,一次性鼓入空气,然后在光照培养箱中进行模拟太阳光条件下的光降解;每天在20-25℃下光照14-16小时,光照强度5000-5800LUX接着进入8-10小时黑暗状态,黑暗时温度保持在16-20℃;催化剂由组分A和组分B组成,组分A为二价和/或三价可溶性铁盐,组分B为碱金属或碱土金属的可溶性盐。组分A和组分B物质的量之比为0.01-2;催化剂与染料的物质的量之比为0.01-2。此发明方法处理效果比较差,TOC去除率在27-46%,脱色率比较低。

公开号为CN105130062B的中国专利公开了一种用于处理蒽醌废水的湿式氧化方法。首先对蒽醌废水进行膜过滤预处理,预处理后得到预处理液,然后将蒽醌废水预处理液在温度为150-280℃,压力为0.5-7MPa条件下进行湿式氧化反应,得氧化处理液,氧化处理液经吸附、吹脱、絮凝等一种或多种方法处理后得处理完的出水。此发明处理效果较好,但投资大,处理成本高。

公开号为CN 108275846 A的中国专利公开了一种通过加入活性成分氧化的蒽醌废水处理方法。首先调节废水的pH至酸性;再投加亚铁有机/无机盐类的活性成分,搅拌0.5~1h;输入高压反应釜,通入空气或氧气,在220-260℃温度下进行氧化反应1~5h;出水固液分离,液体进入生化处理,固体为亚微米级氧化铁。此方法亚硝酸盐去除率80%,TOC去除率在90%,但仍需要在较高温度下进行反应,处理成本较高。

发明内容

本发明的目的是针对以上问题,提供一种蒽醌生产废水处理方法及其处理系统,将物化处理、BE酸回收处理、生化预处理、生化处理、深度处理相结合,将大部分蒽醌原料回收进行重复利用,降低了生产成本,保证了资源利用的最大化,处理效果好,处理成本低。

为实现以上目的,本发明采用的技术方案是:一种蒽醌生产废水处理方法,它包括以下工艺步骤:

步骤A、物化处理,物化处理的废水输入管端与生产废水排出端口相连通,物化处理包括过滤、酸析、搅拌、絮凝步骤,过滤步骤中将生产废水中含有的杂质进行分离排除,酸析步骤中加入酸性剂进行调节生产废水PH值,反应时间为5-6h,使废水中的BE酸析出,然后添加絮凝剂进行絮凝操作,絮凝过程中同时进行搅拌操作从而使絮凝剂分散均匀,絮凝反应时间2-3h,物化处理的输出端口连接BE酸回收处理输入端口;

步骤B、BE酸回收处理,BE酸回收处理包括离心以及蒸发步骤,离心步骤采用卧式沉降离心装置进行离心操作,离心时间30-50min,蒸发步骤采用刮板薄膜蒸发装置进行蒸发操作,蒸发时间1-1.5h,离心操作所产生的离心上清液进入生化预处理;

步骤C、生化预处理,生化预处理包括芬顿氧化、中和以及絮凝步骤,芬顿氧化步骤通过加入催化剂和氧化剂对生产废水进行芬顿反应,反应时间1.5-2h,中和步骤通过添加氢氧化钙调节PH值至7-9,然后添加絮凝剂进行絮凝步骤,絮凝反应时间为2.5-3.5h,生化预处理的输出端口连接生化处理输入端口;

步骤D、生化处理,生化处理包括厌氧反应步骤、缺氧反应步骤以及好氧反应步骤,生化处理的输出端口连接深度处理的输入端口,厌氧发酵菌将污水中的可生物降解有机物转化为挥发性脂肪酸(VFA)等小分子发酵产物,聚磷菌也将释放菌体内储存的多聚磷酸盐,同时释放能量,其中部分能量供专性好氧的聚磷菌在厌氧抑制环境下生存,另一部分能量则供聚磷菌主动吸收类似VFA等污水中的发酵产物,并以聚-β-羟基烷酸(PHA)的形式在菌体内贮存起来,污水污泥混合液进入缺氧区,反硝化细菌利用从好氧区中经混合液回流而带来的大量硝酸盐(视内回流比而定,以及污水中可生物降解的有机物(主要是溶解性可快速生物降解有机物)进行反硝化反应,达到同时去碳和脱氮的目的。含有较低浓度碳氮和较高浓度磷的污水随后进入好氧区,在好氧区聚磷菌在曝气充氧条件下分解体内贮存的PHA并释放能量,用于菌体生长及主动超量吸收周围环境中的溶解性磷,这些被吸收的溶解性磷在聚磷菌体内以聚磷盐形式存在,使得污水中磷的浓度大大降低。污水中各种有机物在经历厌氧、缺氧环境后,进入好氧区时其浓度己经相当低,这将有利于自养硝化菌的生长繁殖。硝化菌在好氧的环境下将完成氨化和硝化作用。

步骤E、深度处理,深度处理包括铁碳微电解步骤、芬顿氧化步骤、臭氧处理步骤中的一种或者多种,铁碳微电解就是利用金属腐蚀原理法,形成原电池对废水进行处理的良好工艺,又称内电解法、铁屑过滤法等。微电解技术是目前处理高浓度有机废水的一种理想工艺,又称内电解法。它是在不通电的情况下,利用填充在废水中的微电解材料自身产生1.2V电位差对废水进行电解处理,以达到降解有机污染物的目的,芬顿氧化法是由亚铁离子与过氧化氢组成的体系,也称芬顿试剂,它能生成强氧化性的羟基自由基,在水溶液中与难降解有机物生成有机自由基使之结构破坏,最终氧化分解。芬顿氧化法可有效地处理含硝基苯,ABS等有机物的废水以及用于废水的脱色、除恶臭,臭氧处理是指使用臭氧对空气或污水净水进行杀菌、脱色、氧化、除味处理。

作为本发明的进一步优化,步骤A中,酸性剂为硫酸,调节生产废水的PH值控制为2-4。

作为本发明的进一步优化,步骤A中,絮凝剂为聚丙烯酰胺、聚合氯化铝和聚合硫酸铁三者中的一种或者多种,絮凝剂添加量控制为废水体积的1.0-6.0%。

作为本发明的进一步优化,步骤B中,卧式沉降离心装置转速控制为1500-3000r/min,离心回收的BE酸能够用于生产进行重复利用,刮板薄膜蒸发装置进泥后控制刮出的污泥含水率不高于50%,且所产生的固相从固相输出口端进行外运处理。

作为本发明的进一步优化,步骤C中,芬顿氧化所加入的催化剂为硫酸亚铁,硫酸亚铁添加量控制为0.5-2‰,氧化剂为双氧水,双氧水投加量控制为5-10g/L,双氧水与硫酸亚铁摩尔比为5:1-10:1,絮凝剂采用聚丙烯酰胺,聚丙烯酰胺的浓度控制为10-20ppm。

一种用于蒽醌生产废水的处理系统,它包括用于物化处理的酸析组件和絮凝组件,酸析组件包括过滤箱体,过滤箱体顶部固定设置有与生产废水排出端口相连通废水输入管,过滤箱体用于将生产废水中含有的杂质进行分离排除且顶部设置有酸性剂添加管,酸性剂添加管上设置有用于控制通断的第一控制阀门,过滤箱体底部通过第一输送管与絮凝组件内的絮凝箱体相连通设置,且第一输送管设置有第二控制阀门、第一提取泵以及第一流量传感器,絮凝箱体用于对生产废水进行搅拌和絮凝操作,并且絮凝箱体的上方设置有一至三组用于添加絮凝剂的加药组件,絮凝箱体下端部通过第二输液管与卧式沉降离心装置输入端相连通,且第二输液管上设置有第二提取泵,卧式沉降离心装置离心所产生的固相从固相输出口处外运处理,液相从液相输出口处通过第三输液管输送至刮板薄膜蒸发装置输入端口,且第三输液管上设置有第三提取泵,刮板薄膜蒸发装置输出端设置有生化预处理反应池、生化处理反应池以及深度处理反应池。

作为本发明的进一步优化,过滤箱体内部倾斜间距设置有滤板,滤板上均设置有滤孔,滤板的一端固定安装于过滤箱体内侧壁的凸台上,滤板远离凸台的一端设置有排杂出口,排杂出口的一侧且位于过滤箱体外侧壁上铰接设置有密封门。

作为本发明的进一步优化,述絮凝箱体内部竖直转动设置有主动搅拌轴和从动搅拌轴,主动搅拌轴顶部伸出絮凝箱体并与支撑架上的搅拌电机输出轴端相连接,主动搅拌轴下端部伸出絮凝箱体的一端键连接设置有主动齿轮,主动齿轮与从动搅拌轴上的从动齿轮相啮合传动,主动搅拌轴和从动搅拌轴上均设置有用于加快絮凝操作的搅拌杆。

作为本发明的进一步优化,加药组件包括用于絮凝剂溶质上料的真空上料机,真空上料机输出端连接至混料罐,混料罐内部竖直转动设置有混料转轴,混料转轴上设置有不等螺距、不等直径的螺旋搅拌叶片,螺旋搅拌叶片上方且于混料转轴上设置有搅拌筒,搅拌筒上端顶部以及侧壁设置有通孔,混料转轴上端部与混料电机输出轴端相连接。

作为本发明的进一步优化,混料罐的顶部设置有通液管,通液管上依次设置有温度传感器、流量传感器以及第三控制阀门,混料罐的底部管道连通絮凝箱体,且管道上设置有用于控制管道通断的密封蝶阀。

本发明的有益效果:本发明提供了一种蒽醌生产废水处理方法及其处理系统,将物化处理、BE酸回收处理、生化预处理、生化处理、深度处理相结合,将大部分蒽醌原料回收进行重复利用,降低了生产成本,保证了资源利用的最大化,处理效果好,处理成本低。

1、本发明中将酸析、絮凝与芬顿氧化技术相结合,通过先定向的将难降解的BE酸酸析,絮凝后离心分离,再直接通过催化剂进行芬顿氧化法提升废水的生物降解性,从而有利于后续的生化处理和深度处理,操作简单,效果好、运行稳定、成本低。

2、本发明中生化处理和深度处理中,采用铁碳微电池与芬顿强氧化体系、臭氧技术中的一种或者多种,利用多种铁碳中过渡金属与氧化剂(芬顿系统)催化氧化作用,形成电势差产生的氧化-还原作用,再将废水催化氧化预处理,使废水中的水分子在铁碳体系中按照微电池磁力线的方向重新排列,降低有机物活性与氧化剂或还原剂的分子反应障碍,使废水中的有机分子羟基自由基进行氧化作用,并结合双氧化(亚铁/氧化剂)芬顿反应系统铁盐的絮凝沉淀、吸附和络合架桥作用,达到无选择地与废水中的有机污染物进行催化氧化反应、催化缩合反应,大幅度降低CODcr及磷酸盐含量。

3、本发明中设置有过滤箱体能够将生产废水中混入的杂质进行过滤除去,从而提高后工序废水处理的效果,本发明中设置有絮凝箱体,能够在絮凝过程中对生产废水进行充分的搅拌,使絮凝剂与生产废水进行混合均匀,本发明中设置有加药装置,加药装置用于实现添加絮凝剂时的准确、方便投加进入絮凝箱体内。(发明人张永泽;王庆艺;罗含;陈进衍;杜倩;徐辉;张伟华;陈金心)