申请日2020.02.15

公开(公告)日2020.05.08

IPC分类号C02F9/14

摘要

本发明属于污水处理设备制造领域,具体涉及一种用于处理电站废水的一体化设备,针对电厂/电站在运行过程中产生的电站废水回用要求高、处理难度大的问题,进行材料研发和设备设计。设备将调节水池、混合池、絮凝池、沉淀池、主反应池、二次沉淀池、过滤池和出水池集中于一体,将各单元有效地结合,节省占地、降低设备及土建投资、减少水力损失,并且设备可设于地面上,也可埋于地下,易于完成自动控制,管理操作简单;大大降低设计的工期和费用;具有废水针对性强,处理效果好,产泥量低,投资运行费用低等优点。

权利要求书

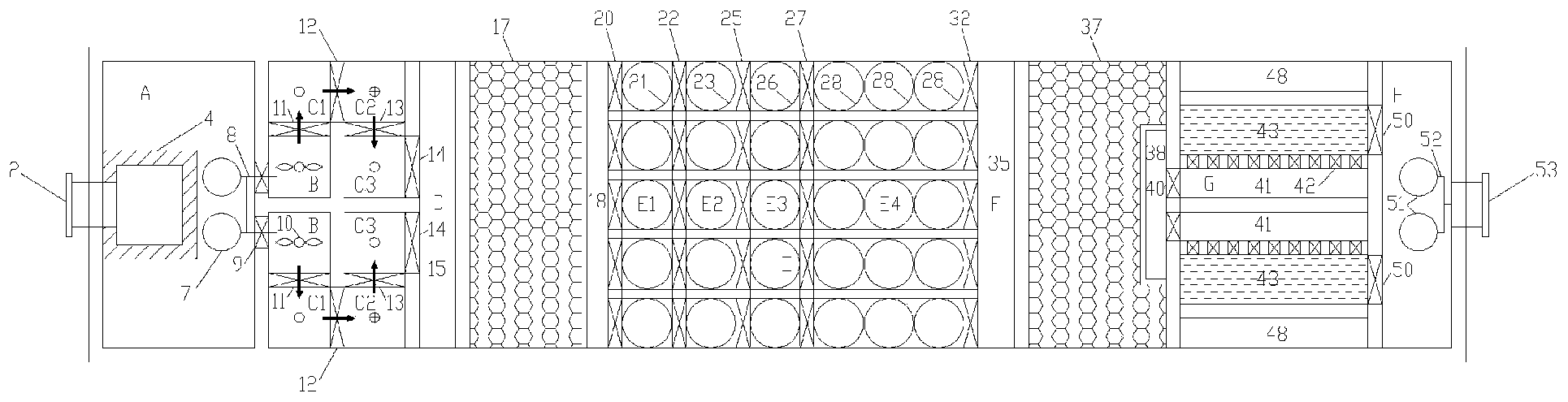

1.一种用于处理电站废水的一体化设备,其特征在于:该反应器包括A、调节区;B、混合区;C、絮凝区;D、沉淀区;E、主反应区;F、二次沉淀区;G、过滤区;H、出水区;C1、第一絮凝区;C2、第二絮凝区;C3、第三絮凝区;E1、厌氧反应区;E2、好氧反应区;E3、缺氧反应区;E4、好氧反应区;1、设备外壳;2、进水口;3、溢流口;4、移动式箱型格栅;5、格栅导杆;6、活动盖板;7、提升水泵;8、进水管;9、过水孔洞;10、搅拌器;11、过水孔洞a;12、过水孔洞b;13、过水孔洞c;14、过水孔洞d;15、进水渠a;16、导流墙a;17、斜管a;18、出水渠a;19、吸泥管a;20、过水孔洞e;21、厌氧填料;22、过水孔洞f;23、好氧填料a;24、曝气盘a;25、过水孔洞g;26、缺氧填料;27、过水孔洞h;28、好氧填料b;29、曝气盘b;30、曝气管;31、鼓风机;32、过水孔洞i;33、排气孔洞a;34、排气孔洞b;35、进水渠b;36、导流墙b;37、斜管b;38、出水渠b;39、吸泥管b;40、过水孔洞j;41、V型配水槽;42、过水孔洞k;43、滤料;44、承托层;45、滤板;46、滤梁;47、反冲洗系统;48、排污槽;49、出水渠;50、过水孔洞m;51、出水泵;52、出水管;53出水口;54、加药管;55、加药机;56、回流管;57、回流泵。

2.根据权利要求1所述一种用于处理电站废水的一体化设备,其特征在于:所述的设备外壳1内按照水流方向依次设置所述调节区A、所述混合区B、所述絮凝区C、所述沉淀区D、所述主反应区E、所述二次沉淀区F、所述过滤区G和所述出水区H;其中,所述絮凝区C包括按照水流方向依次设置的所述第一絮凝区C1、所述第二絮凝区C2和所述第三絮凝区C3;所述主反应区E包括按照水流方向依次设置的所述厌氧反应区E1、所述预好氧反应区E2、所述缺氧反应区E3和所述好氧反应区E4;所述设备外壳1的一侧上部设置进水口2和出水口53;所述调节区A包括所述移动式箱型格栅4、所述格栅导杆5、所述活动盖板6、所述提升水泵7和所述进水管8;其中,所述进水口2与所述移动式箱型格栅4相连,所述移动式箱型格栅4与所述格栅导杆5相连;所述活动盖板6在设备外壳1上设置,位置位于所述移动式箱型格栅4正上方;所述提升水泵7和所述进水管8相连;所述调节区A与所述混合区B通过所述过水孔洞9相连;所述混合区B包括所述搅拌器10;所述混合区B与所述絮凝区C1通过所述过水孔洞a11相连;所述絮凝区C1与所述絮凝区C2通过所述过水孔洞b12相连;所述絮凝区C2与所述絮凝区C3通过所述过水孔洞c13相连;所述絮凝区C3与所述沉淀区D通过所述过水孔洞d14相连;所述沉淀区D包括所述进水渠a15、所述导流墙a16、所述斜管a17、所述出水渠a18和所述吸泥管a19;所述沉淀区D与所述厌氧反应区E1通过过水孔洞e20相连;所述厌氧反应区E1内设置所述厌氧填料21;所述厌氧反应区E1与所述预好氧反应区E2通过所述过水孔洞f22相连;所述预好氧反应区E2内设置所述好氧填料a23、所述曝气盘a24和所述排气孔洞a33;所述曝气盘a24与所述曝气管30相连;所述曝气盘a24位于所述好氧填料a23的下部;所述排气孔洞a33位于所述好氧填料a24的上部;所述预好氧反应区E2与所述缺氧反应区E3通过所述过水孔洞g25相连;所述缺氧反应区E3内设置所述缺氧填料26;所述缺氧反应区E3与所述好氧反应区E4通过所述过水孔洞h27相连;所述好氧反应区E4内设置所述好氧填料b28、所述曝气盘b29和所述排气孔洞b34;所述曝气盘b29位于所述好氧填料b28的下部;所述排气孔洞b34位于所述好氧填料b28的上部;所述曝气盘b29与所述曝气管30相连;所述曝气管30与所述鼓风机31相连;所述好氧反应区E4与所述二次沉淀区F通过所述过水孔洞i32相连;所述二次沉淀区F包括所述进水渠b35、所述导流墙b36、所述斜管b37、所述出水渠b38和所述吸泥管b39;所述二次沉淀区F与所述过滤区G通过过水孔洞j40相连;所述过滤区G包括所述V型配水槽41、所述滤料43、所述承托层44、所述滤板45、所述滤梁46、所述反冲洗系统47、所述排污槽48和所述出水渠49;所述V型配水槽41上设置所述过水孔洞k42;所述V型配水槽41位于所述滤料43的上部;所述滤料43位于所述承托层44的上部;所述承托层44位于所述滤板45的上部;所述滤板45位于所述滤梁46的上部;所述滤梁46位于所述反冲洗系统47的上部;所述反冲洗系统47位于所述出水渠49的上部;所述过滤区G与所述出水区H通过所述过水孔洞m50相连;所述出水区H内设置所述出水泵51和出水管52;所述出水泵51和所述出水管52相连;所述出水管与所述出水口53相连;所述加药管54与所述加药机55相连;所述回流管56与所述回流泵57相连。

3.根据权利要求1所述一种用于处理电站废水的一体化设备,其特征在于:所述调节区A的设计停留时间为8—24h;

所述设备外壳1为立方体,材料采用不锈钢、玻璃钢、碳钢防腐或钢衬塑料;

所述进水口2为设备的总进水口,设计流速为0.9—2.0m/s;

所述溢流口3为设备的溢流水口,连接系统外的检查井或事故水池,设计管径与进水口直径的比是(0.7—1):1,调节区A设计停留时间设计较小时选取大值,调节区A设计停留时间设计较大时选取小值;

所述移动式箱型格栅4为格网形格栅,设计栅条间隙为0.02m,设计栅条宽度为0.01m,手动除渣,除渣时,将移动式箱型格栅4沿格栅导杆5通过活动盖板6提出设备外壳1后进行清渣;

所述提升水泵7为2台以2台以上,至少1台备用;

所述进水管8设计流速为0.9—1.2m/s;

所述过水孔洞9为圆形或矩形,设计过水面积为进水管面积的1.5—2倍,孔洞顶部设计标高低于所述溢流口3的底部标高;

所述混合区B设计水力停留时间为1min,内部设置搅拌器10,搅拌器为双层桨式搅拌器,设计单位体积搅拌电机轴功率为500—600W/m3;

所述过水孔洞a11为矩形,设计过水流速为0.1—0.2m/s;

所述第一絮凝区C1设计停留时间为3—4min;

所述过水孔洞b12为矩形,设计过水流速为0.1—0.2m/s;

所述第一絮凝区C2设计停留时间为4—5min;

所述过水孔洞c13为矩形,设计过水流速为0.1—0.2m/s;

所述第一絮凝区C3设计停留时间为5—6min;

所述过水孔洞d14为矩形,设计过水流速为0.1—0.2m/s;

所述沉淀区D设计停留时间为20min,设计清水区上升流速为1.2—1.5mm/s;

所述进水渠a15设计流速为0.5—0.6m/s;

所述导流墙a16的设计长度为1.0—1.5m,与水平的夹角为45—60°,距池底的距离为1.0—1.2m;

所述斜管a17采用六边形蜂窝斜管,水平倾角为60°,斜管高度为1.0—1.5m;

所述出水渠a18的设计流速为0.2—0.3m/s;

所述吸泥管a19的设计排泥流速为0.04—0.06m/s;

所述过水孔洞e20为矩形,设计过水流速为0.08—0.1m/s;

所述厌氧反应区E1设计停留时间为1—2h;

所述厌氧填料21、缺氧填料26、好氧填料a23、缺氧填料b28均由氧化石墨、活性炭、竹炭纤维无纺布组成;

所述过水孔洞f22为矩形,设计过水流速为0.06—0.08m/s;

所述预好氧反应区E2设计停留时间为1—2h;

所述曝气盘a24为微孔曝气盘,每组填料下布置一组曝气盘,盘面与平面夹角角度为10—15°;

所述排气孔洞a33位于填料正上方;

所述过水孔洞g25为矩形,设计过水流速为0.08—0.1m/s;

所述缺氧反应区E3设计停留时间为1—2h;

所述过水孔洞h27为矩形,设计过水流速为0.06—0.08m/s;

所述好氧反应区E4设计停留时间为6—12h;

所述曝气盘a29为微孔曝气盘,每组填料下布置一组曝气盘,盘面与平面夹角角度为10—15°;

所述排气孔洞b34位于填料正上方;

所述过水孔洞i32为矩形,设计过水流速为0.2—0.3m/s;

所述二次沉淀区F设计停留时间为30min,设计清水区上升流速为1.1—1.4mm/s;

所述进水渠b35设计流速为0.5—0.6m/s;

所述导流墙b36的设计长度为1.0—1.5m,与水平的夹角为45—60°,距池底的距离为1.0—1.2m;

所述斜管b37采用六边形蜂窝斜管,水平倾角为60°,斜管高度为1.0—1.5m;

所述出水渠b38的设计流速为0.2—0.3m/s;

所述吸泥管b39的设计排泥流速为0.04—0.06m/s;

所述过水孔洞j40为矩形,设计过水流速为0.1—0.2m/s;

所述过滤区G设计滤速为10—15m/h;

所述V型配水槽41的设计流速为0.6—0.8m/s;

所述过水孔洞k42设计流速为0.3—0.5m/s;

所述滤料43为彗星式纤维滤料,滤料层厚度为0.3—0.5m;

所述承托层44的设计高度为0.06—0.10m;

所述滤板45的设计高度为0.03—0.06m;

所述反冲洗系统47的反冲洗强度为单独气冲时,气冲强度为25—28L/(m2·s),单独水冲时,水冲强度为6—8L/(m2·s);

所述排污槽48设计水力停留时间为0.5—1h;

所述出水渠49设计流速为0.3—0.5m/s;

所述过水孔洞m50设计流速为0.5—0.7m/s;

所述出水区H设计停留时间为0.5—2h;

所述出水泵51为2台以2台以上,至少1台备用;

所述出水管52设计流速为0.9—1.2m/s;

所述出水口53设计流速为0.9—1.2m/s;

所述加药机55的投药种类为PAC,投药量为50—200g/m3;

所述回流泵57的回流比为50—100%。

4.根据权利要求1所述一种用于处理电站废水的一体化设备,其特征在于:所述厌氧填料和缺氧填料的具体制备方法如下:

(1)将硫酸和磷酸按照体积比9:1的比例混合均匀放入冰水浴中作为混合液待用,加入石墨粉,石墨粉的质量(g)与混合液的体积(L)比为(12—15):1,混合均匀,缓慢加入高锰酸钾,高锰酸钾的质量(g)与混合液的体积(L)比为50:1,反应1.5h,将混合物放置温水浴中,温度保持在50±1℃,持续搅拌8h后,再次放入冰水浴中,冷却至混合物温度降至0℃后,加入去离子水和过氧化氢溶液,去离子水的体积(L)与混合液的体积(L)比为(0.5—0.55):1,过氧化氢溶液(质量分数为30%)的体积(L)与混合液的体积(L)比为(0.5—0.55):1,最后加入适量的水中并转移到透析膜(截留相对分子质量为8000~14000)中,透析72h制备得到氧化石墨待用;

(2)选用颗粒活性炭,破碎,制成长度约为2-4mm的活性炭颗粒,将活性炭颗粒浸泡在1mol/L的盐酸溶液中,浸泡24h后取出,用去离子水反复冲洗,再将活性炭颗粒浸泡在1mol/L的氢氧化钠溶液中,浸泡24h后取出,再用去离子水反复冲洗,直至中性;

(3)将步骤(1)制备的氧化石墨与步骤(2)处理后的颗粒活性炭按体积(L)与质量(g)比为1:(2.6—4.2)混合均匀作为混合物待用;

(4)选用不锈钢丝网制成螺旋形,固定在中心柱上,中心柱为钛柱,截面直径为0.3—0.5m,中心柱在安装时要延长至所述设备外壳1的外部,在所述设备外壳1外面的部分长度约10—20mm,螺旋填料切面外圆直径为1—3m,环数为3—10个,螺旋梯度面与平面夹角为30—45°;选用面密度为200—250g/m2的竹炭纤维无纺布,将无纺布固定在螺旋网的正反面上;

(5)将混合物涂覆在一面上,将无纺布置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,第二次将混合物涂覆在无纺布上,同样置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,第三次将混合物涂覆在无纺布上,同样置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,在另一面重复以上涂覆-烘干步骤3次。

5.根据权利要求1所述一种用于处理电站废水的一体化设备,其特征在于:所述好氧填料由氧化石墨、活性炭、竹炭纤维无纺布组成,具体制备方法如下:

(1)将硫酸和磷酸按照体积比9:1的比例混合均匀放入冰水浴中作为混合液待用,加入石墨粉,石墨粉的质量(g)与混合液的体积(L)比为(12—15):1,混合均匀,缓慢加入高锰酸钾,高锰酸钾的质量(g)与混合液的体积(L)比为50:1,反应1.5h,将混合物放置温水浴中,温度保持在50±1℃,持续搅拌8h后,再次放入冰水浴中,冷却至混合物温度降至0℃后,加入去离子水和过氧化氢溶液,去离子水的体积(L)与混合液的体积(L)比为(0.5—0.55):1,过氧化氢溶液(质量分数为30%)的体积(L)与混合液的体积(L)比为(0.5—0.55):1,最后加入适量的水中并转移到透析膜(截留相对分子质量为8000~14000)中,透析72h制备得到氧化石墨待用;

(2)选用颗粒活性炭,破碎,制成长度约为2-4mm的活性炭颗粒,将活性炭颗粒浸泡在1mol/L的盐酸溶液中,浸泡24h后取出,用去离子水反复冲洗,再将活性炭颗粒浸泡在1mol/L的氢氧化钠溶液中,浸泡24h后取出,再用去离子水反复冲洗,直至中性;

(3)将步骤(1)制备的氧化石墨与步骤(2)处理后的颗粒活性炭按体积(L)与质量(g)比为1:(3.4—5)混合均匀作为混合物待用;

(4)选用不锈钢丝网制成螺旋形,固定在中心柱上,中心柱为钛柱,截面直径为0.3—0.5m,中心柱在安装时要延长至所述设备外壳1的外部,在所述设备外壳1外面的部分长度约10—20mm,螺旋填料切面外圆直径为1—3m,环数为4—12个,螺旋梯度面与平面夹角为25—35°;选用面密度为150—200g/m2的竹炭纤维无纺布,将无纺布固定在螺旋网的正反面上;

(5)将混合物涂覆在一面上,将无纺布置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,第二次将混合物涂覆在无纺布上,同样置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,第三次将混合物涂覆在无纺布上,同样置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,在另一面重复以上涂覆-烘干步骤3次。

说明书

一种用于处理电站废水的一体化设备

技术领域

本发明属于污水处理设备制造领域,具体涉及一种用于处理电站废水的一体化设备,针对电厂/电站在运行过程中产生的电站废水回用要求高、处理难度大的问题,进行材料研发和设备设计。

背景技术

发电厂又称发电站,是将自然界蕴藏的各种一次能源转换为电能的工厂。变电站是指电力系统中对电压和电流进行变换,接受电能及分配电能的场所。在发电站或变电站工作运行的过程中,会产生一定量的废水,如果这部分废水不经过处理直接排放,会对环境产生十分严重的污染。与此同时,国家对于电站的废水排放要求日趋严格,越来越多的电站要求实现全厂“零排放”。因此,电站废水的处理难度越来越高。

电站废水的来源包括含石油产品污染物的废水、输煤系统及煤场的清洗水、冲灰及除渣水、烟气脱硫废水、化学水处理设备排水、冷却塔排污和溢流水、过滤器反洗排污水、汽轮机空冷器排水、油冷器冷却水、锅炉排水、射水箱排水等等。由于电站的类别不同,采用的原材料不同,因此废水组成也千差万别。

电站废水的污染物组成主要包括灰分、油类化合物、盐类化合物、防止结垢的阻垢剂和SiO2、Al2O3、Fe2O3、CaO、MgO、Na2O、K2O等氧化物,以及少量的锗、砷、汞、铅的化合物,外观一般呈黑色或暗褐色,悬浮固体和COD的变化较大,含有一定数量的焦油成分及少量重金属。电站废水水质指标表现为悬浮物浓度高、电导率高、氯离子含量高、硬度大、油类污染物高、色度高。

电站废水的特点:

(1)电站废水含有大量的悬浮固体和各种溶解性的污染物,部分水质指标较高,处理难度较大;

(2)废水中悬浮固体和COD的变化较大,对处理工艺的抗冲击性提出较高要求;

(3)废水要求零排放,出水全部回用,对工艺的出水要求较高。

由于废水中电导率高、有机污染物浓度高变化大、并且出水要求较为严格,因此一般不宜使用生物法进行处理,目前电站废水主要采用超滤和反渗透处理工艺进行处理。由于废水中含有大量悬浮物质和有机物,在超滤和反渗透处理工艺前需要设置一系列的预处理工艺,包括格栅、气浮、混凝沉淀、过滤等等,工艺线路长,投资运行费用高,同时超滤和反渗透工艺也存在投资高、需反复化学清洗、产生的浓水难以处理等等问题。

发明内容

针对上述问题,本发明特别涉及一种用于处理电站废水的一体化设备,针对电站在生产过程中产生的电站废水构成物质极其复杂,出水要求高的问题,进行材料开发与设备设计。

一种用于处理电站废水的一体化设备,其特征在于,该反应器包括A、调节区;B、混合区;C、絮凝区;D、沉淀区;E、主反应区;F、二次沉淀区;G、过滤区;H、出水区;C1、第一絮凝区;C2、第二絮凝区;C3、第三絮凝区;E1、厌氧反应区;E2、好氧反应区;E3、缺氧反应区;E4、好氧反应区;1、设备外壳;2、进水口;3、溢流口;4、移动式箱型格栅;5、格栅导杆;6、活动盖板;7、提升水泵;8、进水管;9、过水孔洞;10、搅拌器;11、过水孔洞a;12、过水孔洞b;13、过水孔洞c;14、过水孔洞d;15、进水渠a;16、导流墙a;17、斜管a;18、出水渠a;19、吸泥管a;20、过水孔洞e;21、厌氧填料;22、过水孔洞f;23、好氧填料a;24、曝气盘a;25、过水孔洞g;26、缺氧填料;27、过水孔洞h;28、好氧填料b;29、曝气盘b;30、曝气管;31、鼓风机;32、过水孔洞i;33、排气孔洞a;34、排气孔洞b;35、进水渠b;36、导流墙b;37、斜管b;38、出水渠b;39、吸泥管b;40、过水孔洞j;41、V型配水槽;42、过水孔洞k;43、滤料;44、承托层;45、滤板;46、滤梁;47、反冲洗系统;48、排污槽;49、出水渠;50、过水孔洞m;51、出水泵;52、出水管;53出水口;54、加药管;55、加药机;56、回流管;57、回流泵。

所述的设备外壳1内按照水流方向依次设置所述调节区A、所述混合区B、所述絮凝区C、所述沉淀区D、所述主反应区E、所述二次沉淀区F、所述过滤区G和所述出水区H;其中,所述絮凝区C包括按照水流方向依次设置的所述第一絮凝区C1、所述第二絮凝区C2和所述第三絮凝区C3;所述主反应区E包括按照水流方向依次设置的所述厌氧反应区E1、所述预好氧反应区E2、所述缺氧反应区E3和所述好氧反应区E4;所述设备外壳1的一侧上部设置进水口2和出水口53;所述调节区A包括所述移动式箱型格栅4、所述格栅导杆5、所述活动盖板6、所述提升水泵7和所述进水管8;其中,所述进水口2与所述移动式箱型格栅4相连,所述移动式箱型格栅4与所述格栅导杆5相连;所述活动盖板6在设备外壳1上设置,位置位于所述移动式箱型格栅4正上方;所述提升水泵7和所述进水管8相连;所述调节区A与所述混合区B通过所述过水孔洞9相连;所述混合区B包括所述搅拌器10;所述混合区B与所述絮凝区C1通过所述过水孔洞a11相连;所述絮凝区C1与所述絮凝区C2通过所述过水孔洞b12相连;所述絮凝区C2与所述絮凝区C3通过所述过水孔洞c13相连;所述絮凝区C3与所述沉淀区D通过所述过水孔洞d14相连;所述沉淀区D包括所述进水渠a15、所述导流墙a16、所述斜管a17、所述出水渠a18和所述吸泥管a19;所述沉淀区D与所述厌氧反应区E1通过过水孔洞e20相连;所述厌氧反应区E1内设置所述厌氧填料21;所述厌氧反应区E1与所述预好氧反应区E2通过所述过水孔洞f22相连;所述预好氧反应区E2内设置所述好氧填料a23、所述曝气盘a24和所述排气孔洞a33;所述曝气盘a24与所述曝气管30相连;所述曝气盘a24位于所述好氧填料a23的下部;所述排气孔洞a33位于所述好氧填料a24的上部;所述预好氧反应区E2与所述缺氧反应区E3通过所述过水孔洞g25相连;所述缺氧反应区E3内设置所述缺氧填料26;所述缺氧反应区E3与所述好氧反应区E4通过所述过水孔洞h27相连;所述好氧反应区E4内设置所述好氧填料b28、所述曝气盘b29和所述排气孔洞b34;所述曝气盘b29位于所述好氧填料b28的下部;所述排气孔洞b34位于所述好氧填料b28的上部;所述曝气盘b29与所述曝气管30相连;所述曝气管30与所述鼓风机31相连;所述好氧反应区E4与所述二次沉淀区F通过所述过水孔洞i32相连;所述二次沉淀区F包括所述进水渠b35、所述导流墙b36、所述斜管b37、所述出水渠b38和所述吸泥管b39;所述二次沉淀区F与所述过滤区G通过过水孔洞j40相连;所述过滤区G包括所述V型配水槽41、所述滤料43、所述承托层44、所述滤板45、所述滤梁46、所述反冲洗系统47、所述排污槽48和所述出水渠49;所述V型配水槽41上设置所述过水孔洞k42;所述V型配水槽41位于所述滤料43的上部;所述滤料43位于所述承托层44的上部;所述承托层44位于所述滤板45的上部;所述滤板45位于所述滤梁46的上部;所述滤梁46位于所述反冲洗系统47的上部;所述反冲洗系统47位于所述出水渠49的上部;所述过滤区G与所述出水区H通过所述过水孔洞m50相连;所述出水区H内设置所述出水泵51和出水管52;所述出水泵51和所述出水管52相连;所述出水管与所述出水口53相连;所述加药管54与所述加药机55相连;所述回流管56与所述回流泵57相连。

进一步地,所述调节区A的设计停留时间为8—24h;

所述设备外壳1为立方体,材料采用不锈钢、玻璃钢、碳钢防腐或钢衬塑料;

所述进水口2为设备的总进水口,设计流速为0.9—2.0m/s;

所述溢流口3为设备的溢流水口,连接系统外的检查井或事故水池,设计管径与进水口直径的比是(0.7—1):1,调节区A设计停留时间设计较小时选取大值,调节区A设计停留时间设计较大时选取小值;

所述移动式箱型格栅4为格网形格栅,设计栅条间隙为0.02m,设计栅条宽度为0.01m,手动除渣,除渣时,将移动式箱型格栅4沿格栅导杆5通过活动盖板6提出设备外壳1后进行清渣;

所述提升水泵7为2台以2台以上,至少1台备用;

所述进水管8设计流速为0.9—1.2m/s;

所述过水孔洞9为圆形或矩形,设计过水面积为进水管面积的1.5—2倍,孔洞顶部设计标高低于所述溢流口3的底部标高;

所述混合区B设计水力停留时间为1min,内部设置搅拌器10,搅拌器为双层桨式搅拌器,设计单位体积搅拌电机轴功率为500—600W/m3;

所述过水孔洞a11为矩形,设计过水流速为0.1—0.2m/s;

所述第一絮凝区C1设计停留时间为3—4min;

所述过水孔洞b12为矩形,设计过水流速为0.1—0.2m/s;

所述第一絮凝区C2设计停留时间为4—5min;

所述过水孔洞c13为矩形,设计过水流速为0.1—0.2m/s;

所述第一絮凝区C3设计停留时间为5—6min;

所述过水孔洞d14为矩形,设计过水流速为0.1—0.2m/s;

所述沉淀区D设计停留时间为20min,设计清水区上升流速为1.2—1.5mm/s;

所述进水渠a15设计流速为0.5—0.6m/s;

所述导流墙a16的设计长度为1.0—1.5m,与水平的夹角为45—60°,距池底的距离为1.0—1.2m;

所述斜管a17采用六边形蜂窝斜管,水平倾角为60°,斜管高度为1.0—1.5m;

所述出水渠a18的设计流速为0.2—0.3m/s;

所述吸泥管a19的设计排泥流速为0.04—0.06m/s;

所述过水孔洞e20为矩形,设计过水流速为0.08—0.1m/s;

所述厌氧反应区E1设计停留时间为1—2h;

所述厌氧填料21、缺氧填料26、好氧填料a23、缺氧填料b28均由氧化石墨、活性炭、竹炭纤维无纺布组成;

所述过水孔洞f22为矩形,设计过水流速为0.06—0.08m/s;

所述预好氧反应区E2设计停留时间为1—2h;

所述曝气盘a24为微孔曝气盘,每组填料下布置一组曝气盘,盘面与平面夹角角度为10—15°;

所述排气孔洞a33位于填料正上方;

所述过水孔洞g25为矩形,设计过水流速为0.08—0.1m/s;

所述缺氧反应区E3设计停留时间为1—2h;

所述过水孔洞h27为矩形,设计过水流速为0.06—0.08m/s;

所述好氧反应区E4设计停留时间为6—12h;

所述曝气盘a29为微孔曝气盘,每组填料下布置一组曝气盘,盘面与平面夹角角度为10—15°;

所述排气孔洞b34位于填料正上方;

所述过水孔洞i32为矩形,设计过水流速为0.2—0.3m/s;

所述二次沉淀区F设计停留时间为30min,设计清水区上升流速为1.1—1.4mm/s;

所述进水渠b35设计流速为0.5—0.6m/s;

所述导流墙b36的设计长度为1.0—1.5m,与水平的夹角为45—60°,距池底的距离为1.0—1.2m;

所述斜管b37采用六边形蜂窝斜管,水平倾角为60°,斜管高度为1.0—1.5m;

所述出水渠b38的设计流速为0.2—0.3m/s;

所述吸泥管b39的设计排泥流速为0.04—0.06m/s;

所述过水孔洞j40为矩形,设计过水流速为0.1—0.2m/s;

所述过滤区G设计滤速为10—15m/h;

所述V型配水槽41的设计流速为0.6—0.8m/s;

所述过水孔洞k42设计流速为0.3—0.5m/s;

所述滤料43为彗星式纤维滤料,滤料层厚度为0.3—0.5m;

所述承托层44的设计高度为0.06—0.10m;

所述滤板45的设计高度为0.03—0.06m;

所述反冲洗系统47的反冲洗强度为单独气冲时,气冲强度为25—28L/(m2·s),单独水冲时,水冲强度为6—8L/(m2·s);

所述排污槽48设计水力停留时间为0.5—1h;

所述出水渠49设计流速为0.3—0.5m/s;

所述过水孔洞m50设计流速为0.5—0.7m/s;

所述出水区H设计停留时间为0.5—2h;

所述出水泵51为2台以2台以上,至少1台备用;

所述出水管52设计流速为0.9—1.2m/s;

所述出水口53设计流速为0.9—1.2m/s;

所述加药机55的投药种类为PAC,投药量为50—200g/m3;

所述回流泵57的回流比为50—100%。

进一步地,所述厌氧填料21和缺氧填料26的具体制备方法如下:

(1)将硫酸和磷酸按照体积比9:1的比例混合均匀放入冰水浴中作为混合液待用,加入石墨粉,石墨粉的质量(g)与混合液的体积(L)比为(12—15):1,混合均匀,缓慢加入高锰酸钾,高锰酸钾的质量(g)与混合液的体积(L)比为50:1,反应1.5h,将混合物放置温水浴中,温度保持在50±1℃,持续搅拌8h后,再次放入冰水浴中,冷却至混合物温度降至0℃后,加入去离子水和过氧化氢溶液,去离子水的体积(L)与混合液的体积(L)比为(0.5—0.55):1,过氧化氢溶液(质量分数为30%)的体积(L)与混合液的体积(L)比为(0.5—0.55):1,最后加入适量的水中并转移到透析膜(截留相对分子质量为8000~14000)中,透析72h制备得到氧化石墨待用;

(2)选用颗粒活性炭,破碎,制成长度约为2-4mm的活性炭颗粒,将活性炭颗粒浸泡在1mol/L的盐酸溶液中,浸泡24h后取出,用去离子水反复冲洗,再将活性炭颗粒浸泡在1mol/L的氢氧化钠溶液中,浸泡24h后取出,再用去离子水反复冲洗,直至中性;

(3)将步骤(1)制备的氧化石墨与步骤(2)处理后的颗粒活性炭按体积(L)与质量(g)比为1:(2.6—4.2)混合均匀作为混合物待用;

(4)选用不锈钢丝网制成螺旋形,固定在中心柱上,中心柱为钛柱,截面直径为0.3—0.5m,中心柱在安装时要延长至所述设备外壳1的外部,在所述设备外壳1外面的部分长度约10—20mm,螺旋填料切面外圆直径为1—3m,环数为3—10个,螺旋梯度面与平面夹角为30—45°;选用面密度为200—250g/m2的竹炭纤维无纺布,将无纺布固定在螺旋网的正反面上;

(5)将混合物涂覆在一面上,将无纺布置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,第二次将混合物涂覆在无纺布上,同样置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,第三次将混合物涂覆在无纺布上,同样置于烘箱中,调制120℃烘干10min,取出后待表面温度降至20℃,在另一面重复以上涂覆-烘干步骤3次。

所述好氧填料a23和好氧填料b28也均由氧化石墨、活性炭、竹炭纤维无纺布组成,具体制备方法如下:

(1)同厌氧/缺氧填料的第(1)步;

(2)同厌氧/缺氧填料的第(2)步;

(3)将步骤(1)制备的氧化石墨与步骤(2)处理后的颗粒活性炭按体积(L)与质量(g)比为1:(3.4—5)混合均匀作为混合物待用;

(4)选用不锈钢丝网制成螺旋形,固定在中心柱上,中心柱为钛柱,截面直径为0.3—0.5m,中心柱在安装时要延长至所述设备外壳1的外部,在所述设备外壳1外面的部分长度约10—20mm,螺旋填料切面外圆直径为1—3m,环数为4—12个,螺旋梯度面与平面夹角为25—35°;选用面密度为150—200g/m2的竹炭纤维无纺布,将无纺布固定在螺旋网的正反面上;

(5)同厌氧/缺氧填料的第(5)步。

与现有技术相比,本发明的有益效果如下:

1、本发明为一体化污水处理设备,将调节水池、混合池、絮凝池、沉淀池、主反应池、二次沉淀池、过滤池和出水池集中于一体,将各单元有效地结合,具有节省占地、降低设备及土建投资、减少水力损失的优点,并且设备可设于地面上,也可埋于地下,易于完成自动控制,管理操作简单;

2、本发明为模块化一体化污水处理设备,可根据待处理废水的水质水量直接选用设计参数,大大降低设计的工期和费用;

3、本发明针对电站废水的特点进行设计和填料研发,具有废水针对性强,处理效果好,产泥量低,投资运行费用低等优点。(发明人何亚婷)