申请日 20200916

公开(公告)日 20201124

IPC分类号 C02F9/10; C01D3/06; C01D3/14; C01D5/00; C01D5/16; C02F101/10; C02F101/12

摘要

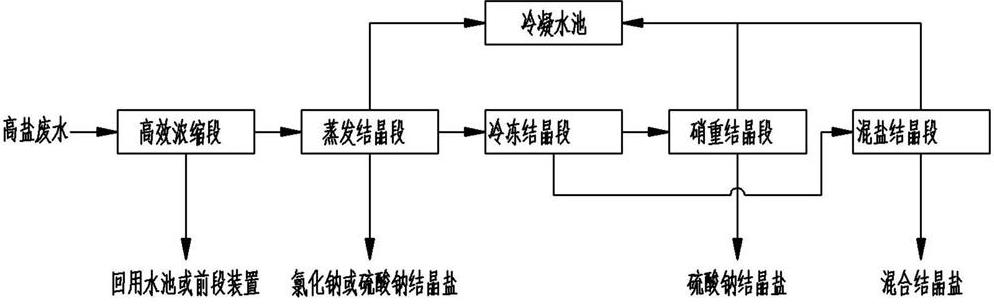

本申请公开一种简单高效的高盐废水零排放分质结晶装置及工艺,该分质结晶装置包括高效浓缩装置、蒸发结晶装置、冷冻结晶装置、硝重结晶装置和混盐结晶装置,各装置间经管道与液体泵、固体输送机连接。采用本申请的处理工艺实现了盐硝比(氯化钠与硫酸钠的质量比)≥10:1或≤1:1的高盐废水零排放的目的,同时资源化回收了氯化钠、硫酸钠等有价值的盐分,而且简化了分质结晶装置的流程,降低了分质结晶的运行难度,提高了结晶盐的品质,降低了运行费用,具有显著的经济效益与社会效益。

权利要求书

1.一种高盐废水零排放的分质结晶工艺,其特征在于,

所述工艺包括如下步骤:

将待处理的含盐量≥2%(质量百分比)的高盐废水输送至浓缩装置浓缩,基于浓缩装置浓缩以产生含盐量为10%~24%(质量百分比)的浓盐水并将所述浓盐水输送至蒸发进水池,依据第一抽取装置将所述蒸发进水池内的浓盐水输送至蒸发结晶装置,

基于蒸发结晶装置蒸发处理以分离出氯化钠或无水硫酸钠结晶盐,蒸发产生的冷凝液由冷凝装置排入冷凝水池、蒸发母液经由第二抽取装置抽取至冷冻进水池;依据第三抽取装置将冷冻进水池内的浓盐水输送至冷冻结晶装置,基于冷冻结晶装置处理以分离出十水硫酸钠结晶盐,冷冻母液由第四抽取装置排入结晶进水池,分离出的十水硫酸钠结晶盐经由冷冻芒硝输送装置输送至回溶盐水池,形成硫酸钠盐水,回溶的硫酸钠盐水经第五抽取装置输送至硝重结晶装置或输送至蒸发结晶装置,

基于硝重结晶装置以分离出无水硫酸钠结晶盐,蒸发冷凝液由第六抽取装置排至冷凝水池,少量蒸发母液经第七抽取装置排至混合结晶进水池,依据第八抽取装置将混合结晶进水池的浓盐水输送至混盐结晶装置,

基于混盐结晶装置以分离出混合结晶盐,蒸发冷凝液由第九抽取装置排入冷凝水池。

2.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述高盐废水的盐硝比(氯化钠与硫酸钠的质量比)≥10:1或≤1:1。

3.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述高盐废水的盐硝比(氯化钠与硫酸钠的质量比)≤1:1时,回溶盐水池的高盐水输送至蒸发结晶装置,基于蒸发结晶装置进行蒸发结晶。

4.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述高效浓缩装置为电渗析装置,电渗析回收率≥80%,膜元件为均相膜或合金膜,运行电流密度≤350A/m2,或

所述高效浓缩装置为高压反渗透装置,高压反渗透回收率≥80%,膜元件为卷式或碟式聚酰胺复合膜,运行压力≤120bar。

5.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:

所述蒸发结晶装置为单效、多效或机械蒸汽再压缩装置,结晶温度为60℃~100℃,盐收率为50%~95%。

6.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述冷冻结晶装置的结晶温度为-10℃~5℃。

7.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述硝重结晶装置为单效蒸发结晶装置,结晶温度为80℃~110℃,盐收率为80%~99%。

8.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述硝重结晶装置的进水为含盐量为15%~24%(质量百分比)的硫酸钠盐水。

9.如权利要求1所述的高盐废水零排放的分质结晶工艺,其特征在于:所述混盐结晶装置为单效蒸发结晶装置,结晶温度为60℃~110℃,盐收率为80%~99%。

10.一种高盐废水零排放的分质结晶装置,其特征在于,包括:

高效浓缩装置、蒸发结晶装置、冷冻结晶装置、硝重结晶装置及混盐结晶装置,所述高效浓缩装置(102)具有:

进水口,其通过管道连接待处理的高盐废水池(101),

第一出水口,其经管道与回用水池(109)或前段回用水装置的进水口连接,

第二出水口,其经管道与蒸发进水池(103)的进水口连接,

所述蒸发进水池(103)的出水口经管道连接蒸发结晶装置(104)的进水口,所述蒸发结晶装置(104)具有:

蒸发冷凝液出水口,其经管道连接冷凝水池(110)的进水口连接,

蒸发母液出口,其经管道连接冷冻进水池(105)的进水口,

冷冻结晶装置(106)具有:进水口,其经管道连接冷冻进水池(105)的出水口,结晶盐出口,其经管道及冷冻芒硝输送机(117)连接回溶盐水池(107)的进口,冷冻母液出口,其经管道连接结晶进水池(111)的进水口,回溶盐水池(107)的出水口经管道与硝重结晶装置(108)的进水口连接,或回溶盐水池(107)的出水口经管道和硝重结晶进水泵(118)与蒸发结晶装置(104)的进水口连接,

硝重结晶装置(108)具有:蒸发冷凝液出口及蒸发母液出水口,蒸发冷凝液出口经管道和冷凝水泵(122)连接冷凝水池(110)的进水口,蒸发母液出水口经管道和硝重结晶母液泵(121)连接结晶进水池(111)的进水口,结晶进水池(111)的出水口经管道和结晶进水泵(123)连接混盐结晶装置(112)的进水口,混盐结晶装置(112)还具有蒸发冷凝液出口,其经管道和冷凝水泵(124)连接冷凝水池(110)的进水口。

说明书

一种高盐废水零排放的分质结晶装置及工艺

技术领域

本申请涉及高盐废水处理领域,具体地涉及一种简单高效的高盐废水零排放及分质结晶装置及工艺。

背景技术

煤化工行业以煤炭为原材料,以煤制油、以煤制气,并衍生制造出附加值更高的下游产品。煤化工是“耗水大户”,吨产品的耗水量高达9-12.6吨,并且,生产排出废水量也较大,上述问题在煤炭资源集中的西北缺水地区显得尤为严重。因此,现代煤化工十分强调对于生产废水的污染物降解和回用甚至零排放处理,从而大大减少整体的取水量与排污量,实现水资源的循环利用。

实施废水零排放是目前解决煤化工废水问题的大趋势,同时将水中有价值的盐分回收利用实现水资源的循环利用的基础上,实现盐分的资源回收利用,减少固体废弃物排放。

目前随着《煤化工副产工业氯化钠T-CCT002-2019》、《煤化工副产工业硫酸钠T-CCT001-2019》两项团体标准逐步实施,对煤化工零排放副产盐规定了产品分类、标准、检验规则、工业用途等。在原有工业氯化钠、工业无水硫酸钠标准的基础上,提高了对结晶盐品质的要求,比如白度、总有机碳等指标。虽然国内外现有的零排放工艺基本能实现高盐废水的蒸发结晶,但在结晶盐的品质、产率等方面,往往与新标准及环保要求存在较大的差距,而且现有分质结晶流程较为复杂、运行费用高,难以满足企业对日趋严格的环保政策的应对需求。

发明内容

为克服上述缺点,本申请的目的在于提供简单高效的高盐废水的零排放处理工艺及用于该处理工艺的处理设备。

为了达到以上目的,本申请采用如下技术方案:

将待处理的含盐量≥2%(质量百分比)的高盐废水输送至浓缩装置浓缩,基于浓缩装置浓缩以产生含盐量为10%~24%(质量百分比)的浓盐水并将所述浓盐水输送至蒸发进水池,依据第一抽取装置将所述蒸发进水池内的浓盐水输送至蒸发结晶装置,

基于蒸发结晶装置蒸发处理以分离出氯化钠或无水硫酸钠结晶盐,蒸发产生的冷凝液由冷凝装置排入冷凝水池、蒸发母液经由第二抽取装置抽取至冷冻进水池;依据第三抽取装置将冷冻进水池内的浓盐水输送至冷冻结晶装置,

基于冷冻结晶装置处理以分离出十水硫酸钠结晶盐,冷冻母液由第四抽取装置排入结晶进水池,分离出的十水硫酸钠结晶盐经由冷冻芒硝输送装置输送至回溶盐水池,形成硫酸钠盐水,回溶的硫酸钠盐水经第五抽取装置输送至硝重结晶装置或输送至蒸发结晶装置,

基于硝重结晶装置以分离出无水硫酸钠结晶盐,蒸发冷凝液由第六抽取装置排至冷凝水池,少量蒸发母液经第七抽取装置排至混合结晶进水池,依据第八抽取装置将混合结晶进水池的浓盐水输送至混盐结晶装置,

基于混盐结晶装置以分离出混合结晶盐,蒸发冷凝液由第九抽取装置排入冷凝水池。

优选的,该高盐废水的盐硝比(氯化钠与硫酸钠的质量比)≥10:1或≤1:1。

优选的,该高盐废水的盐硝比(氯化钠与硫酸钠的质量比)≤1:1时,回溶盐水池的高盐水输送至蒸发结晶装置,基于蒸发结晶装置进行蒸发结晶。

优选的,该高效浓缩装置为电渗析装置,电渗析回收率≥80%,膜元件为均相膜或合金膜,运行电流密度≤350A/m2,或所述高效浓缩装置为高压反渗透装置,高压反渗透回收率≥80%,膜元件为卷式或碟式聚酰胺复合膜,运行压力≤120bar。

优选的,该蒸发结晶装置为单效、多效或机械蒸汽再压缩装置,结晶温度为60℃~100℃,盐收率为50%~95%。

优选的,该冷冻结晶装置的结晶温度为-10℃~5℃。

优选的,该硝重结晶装置为单效蒸发结晶装置,结晶温度为80℃~110℃,盐收率为80%~99%。

优选的,该硝重结晶装置的进水为含盐量为15%~24%(质量百分比)的硫酸钠盐水。

优选的,该混盐结晶装置为单效蒸发结晶装置,结晶温度为60℃~110℃,盐收率为80%~99%。

本申请实施例提供一种高盐废水零排放的分质结晶装置,其特征在于,包括:

高效浓缩装置、蒸发结晶装置、冷冻结晶装置、硝重结晶装置及混盐结晶装置,所述高效浓缩装置具有:

进水口,其通过管道连接待处理的高盐废水池,

第一出水口,其经管道与回用水池或前段回用水装置的进水口连接,

第二出水口,其经管道与蒸发进水池的进水口连接,

所述蒸发进水池的出水口经管道连接蒸发结晶装置的进水口,所述蒸发结晶装置具有:

蒸发冷凝液出水口,其经管道连接冷凝水池的进水口连接,

蒸发母液出口,其经管道连接冷冻进水池的进水口,

冷冻结晶装置具有:进水口,其经管道连接冷冻进水池的出水口,结晶盐出口,其经管道及冷冻芒硝输送机连接回溶盐水池的进口,冷冻母液出口,其经管道连接结晶进水池的进水口,回溶盐水池的出水口经管道与硝重结晶装置的进水口连接,或回溶盐水池的出水口经管道和硝重结晶进水泵与蒸发结晶装置的进水口连接,硝重结晶装置具有:蒸发冷凝液出口及蒸发母液出水口,蒸发冷凝液出口经管道和冷凝水泵连接冷凝水池的进水口,蒸发母液出水口经管道和硝重结晶母液泵连接结晶进水池的进水口,

结晶进水池的出水口经管道和结晶进水泵连接混盐结晶装置的进水口,混盐结晶装置还具有蒸发冷凝液出口,其经管道和冷凝水泵连接冷凝水池的进水口。优选的,该高效浓缩装置为电渗析装置,所述电渗析装置包含电渗析膜元件,所述膜元件为均相膜或合金膜,或高效浓缩装置为高压反渗透装置,其内具有高压反渗透膜元件,所述高压反渗透膜元件为卷式或碟式聚酰胺复合膜,其运行压力≤120bar。该蒸发结晶装置为单效、多效或机械蒸汽再压缩装置,结晶温度介于60℃~100℃,盐收率介于50%~95%。该冷冻结晶装置的结晶温度介于-10℃~5℃。该硝重结晶装置为单效蒸发结晶装置,结晶温度介于80℃~110℃。该混盐结晶装置为单效蒸发结晶装置,结晶温度介于60℃~110℃,盐收率为80%~99%。

有益效果

本申请提出的处理工艺不仅解决了高盐废水零排放的目的,针对特定组分的高盐废水,盐硝比(氯化钠与硫酸钠的质量比)≥10:1或≤1:1的情况下,资源化回收了氯化钠、硫酸钠等有价值的盐分,而且简化了分质结晶装置的流程,降低了分质结晶的运行难度,提高了结晶盐的品质,降低了运行费用,具有显著的经济效益与社会效益。 (发明人 杨凯;钱媛媛;段俊;戴灵峰;胡林 )