申请日 20200929

公开(公告)日 20201208

IPC分类号 C02F9/12; C02F103/34

摘要

本发明公开了一种高浓度制药废水处理方法,包括以下步骤:步骤一、格栅过滤;步骤二、酸析‑絮凝;步骤三、铁碳微电解‑电芬顿组合处理;步骤四、富集与光催化降解;步骤五、纳滤及电吸附除盐。本发明首先通过格栅去除杂质和大的悬浮物,然后采用硫酸酸析,对COD的去除起到很好的效果,接着采用铁碳微电解‑电芬顿组合处理,起到脱氮除磷和降低废水的色度和COD的效果,富集与光催化降解段能够同步实现水体中污染物的富集与光催化降解,再经纳滤膜过滤器过滤除去水中残留的痕量有机污染物和部分无机盐,提升水质,大大提高了处理效率,最后采用电吸附系统脱盐,出水水质符合《制药工业水污染物排放标准》。

权利要求书

1.一种高浓度制药废水处理方法,其特征在于,包括以下步骤:

步骤一、格栅过滤:将制药废水分别经粗、细格栅除污机处理,去除较大的杂质和悬浮物;

步骤二、酸析-絮凝:将格栅处理后的制药废水通入调节池,加硫酸调节pH至2.5,搅拌使混合均匀,待溶液中出现乳浊液,向其中加入絮凝剂,搅拌、静置、分离;所述絮凝剂为氯化铁,投加量2~4 kg/t;

步骤三、铁碳微电解-电芬顿组合处理:将步骤二所得上清液通入铁碳微电解反应器,反应0.5~1 h,之后将铁碳微电解出水通入电芬顿反应池处理0.5~1 h;所述铁碳微电解反应器包括电解反应池、空压机、曝气头、碳纤维填料带,其中,碳纤维填料带通过反应池壁上的固定卡槽固定,多条碳纤维填料带在反应池中交错分布;所述电芬顿反应池为两电极单室反应体系,电解质溶液为0.05 M的Na2SO4溶液,阴极材料为改性石墨毡,阳极材料为铂片,直流电源以恒流模式提供输出;

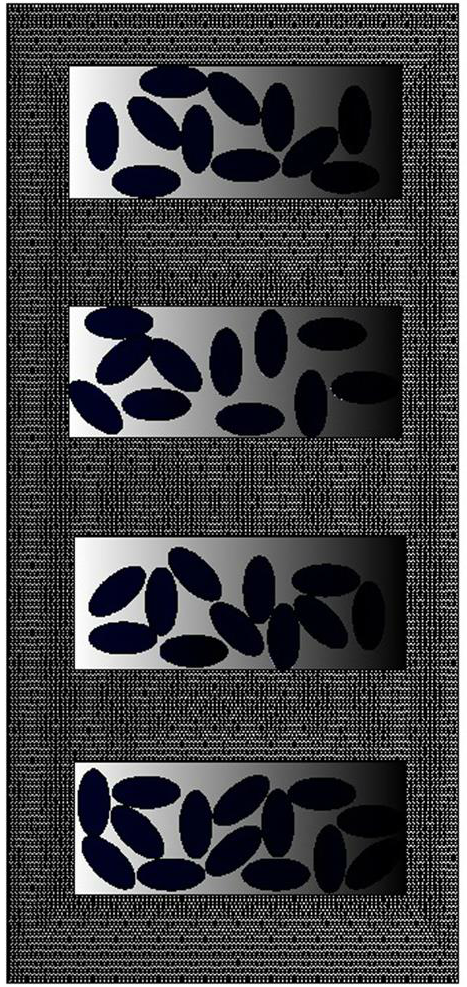

步骤四、富集与光催化降解:电芬顿反应器出水先进入调节池,然后从调节池进入光催化反应器,投加复合水凝胶微球,开启机械搅拌装置,复合水凝胶微球在反应器中发生移动并吸附污染物,待吸附完全后,关闭机械搅拌同时启动介电泳装置,通过波形控制器调控电场使复合水凝胶微球发生定向移动,直至其在光催化反应器右侧器壁的阵列电极凹陷处进行有序排列,之后开启光源,复合水凝胶微球吸附的污染物发生光催化降解,降解完成后关闭介电泳装置同时开启机械搅拌,将复合水凝胶微球释放到水体中,该过程可根据污染物浓度重复多次;所述光催化反应器包括反应器主体、机械搅拌装置、介电泳装置、可见光源,可见光源环绕阵列电极分布;所述介电泳装置包括位于反应器右壁的阵列电极、位于反应器左壁的对电极以及与阵列电极相连的波形控制器;所述复合水凝胶微球由能够吸附污染物多孔结构基体材料和其表面负载的可见光催化剂组成;

步骤五、纳滤及电吸附除盐:光催化反应器出水直接作为纳滤过滤器进水,进一步提升水质,最后通过电吸附系统除盐,检测出水水质;所述纳滤过滤器采用掺杂SiO2的PDA/PEI共沉积纳滤膜。

2.根据权利要求1所述的高浓度制药废水处理方法,其特征在于,步骤三中所述碳纤维填料带为两层长条状碳纤维无纺布端部粘结制备得到,层间所形成的空腔被分割为若干个小空腔,每个小空腔内均填充有铁碳合金填料。

3. 根据权利要求1所述的高浓度制药废水处理方法,其特征在于,步骤三中所述改性石墨毡的制备方法为:(1)对石墨毡进行清洗,去除石墨毡上的污渍和油脂,干燥备用;(2)取碳纳米管、聚四氟乙烯,加入超纯水及异丙醇,超声使分散均匀得混合液,然后将石墨毡浸入混合液,超声处理,之后将剩余混合液涂在石墨毡两侧;(3)将涂有混合液的石墨毡放入马弗炉,350~380 ℃煅烧1~2 h,冷却即得改性石墨毡。

4.根据权利要求3所述的高浓度制药废水处理方法,其特征在于,所述混合液中碳纳米管和聚四氟乙烯的质量比为1:7。

5.根据权利要求1所述的高浓度制药废水处理方法,其特征在于,步骤四中所述复合水凝胶微球的多孔结构基体材料为海藻酸钠、海藻酸钙、氧化石墨烯、聚丙烯酰胺、壳聚糖、羧甲基纤维素钠中的一种或几种;其表面负载的可见光催化剂为AgO、聚吡咯-TiO2、Ag-TiO2、单斜BiVO4、AgPO/BiVO、ZnIn2S4中的一种或几种。

6.根据权利要求1所述的高浓度制药废水处理方法,其特征在于,步骤五中所述掺杂SiO2的PDA/PEI共沉积纳滤膜的制备方法为:(1)将SiO2纳米粒子加入到配制好的多巴胺溶液中,充分搅拌,使多巴胺发生氧化自聚修饰到SiO2纳米粒子表面;(2)将配制好的聚乙烯亚胺(PEI)溶液加入到步骤(1)溶液中,从而得到共沉积溶液;(3)迅速将水解后的聚丙烯腈超滤膜支撑基膜浸入步骤(2)制得的共沉积溶液中,得到共沉积层修饰的复合膜,并用戊二醛溶液进行交联;(4)将交联后的复合膜再次浸入PEI溶液中,使其表面的醛基、邻苯二酚等活性基团与PEI发生共价反应,将PEI接枝到复合膜表面,以提高复合膜表面正电性。

说明书

一种高浓度制药废水处理方法

技术领域

本发明涉及环保技术领域,具体涉及一种制药废水处理方法。

背景技术

制药废水具有成分复杂、有机物种类多,水质波动大,COD与BOD5比值低,色度深、毒性大,固体悬浮物浓度高的特点,传统的物化、生化方法处理很难达到现行的排放标准。因此,寻找一种高效、无二次污染、工艺灵活的制药废水处理方法具有十分重要的意义。

发明内容

针对现有高浓度制药废水处理方法的不足,本发明提供一种工艺简单、污染物去除率高、无二次污染的高浓度制药废水处理方法。

本发明的目的通过如下技术方案实现:

一种高浓度制药废水处理方法,包括以下步骤:

步骤一、格栅过滤:将制药废水分别经粗、细格栅除污机处理,去除较大的杂质和悬浮物;

步骤二、酸析-絮凝:将格栅处理后的制药废水通入调节池,加硫酸调节pH至2.5,搅拌使混合均匀,待溶液中出现乳浊液,向其中加入絮凝剂,搅拌、静置、分离;所述絮凝剂为氯化铁,投加量2~4kg/t;

步骤三、铁碳微电解-电芬顿组合处理:将步骤二所得上清液通入铁碳微电解反应器,反应0.5~1h,之后将铁碳微电解出水通入电芬顿反应池处理0.5~1h;所述铁碳微电解反应器包括电解反应池、空压机、曝气头、碳纤维填料带,其中,碳纤维填料带通过反应池壁上的固定卡槽固定,多条碳纤维填料带在反应池中交错分布;所述电芬顿反应池为两电极单室反应体系,电解质溶液为0.05M的Na2SO4溶液,阴极材料为改性石墨毡,阳极材料为铂片,直流电源以恒流模式提供输出;

步骤四、富集与光催化降解:电芬顿反应器出水先进入调节池,然后从调节池进入光催化反应器,投加复合水凝胶微球,开启机械搅拌装置,复合水凝胶微球在反应器中发生移动并吸附污染物,待吸附完全后,关闭机械搅拌同时启动介电泳装置,通过波形控制器调控电场使复合水凝胶微球发生定向移动,直至其在光催化反应器右侧器壁的阵列电极凹陷处进行有序排列,之后开启光源,复合水凝胶微球吸附的污染物发生光催化降解,降解完成后关闭介电泳装置同时开启机械搅拌,将复合水凝胶微球释放到水体中,该过程可根据污染物浓度重复多次;所述光催化反应器包括反应器主体、机械搅拌装置、介电泳装置、可见光源,可见光源环绕阵列电极分布;所述介电泳装置包括位于反应器右壁的阵列电极、位于反应器左壁的对电极以及与阵列电极相连的波形控制器;所述复合水凝胶微球由能够吸附污染物多孔结构基体材料和其表面负载的可见光催化剂组成;

步骤五、纳滤及电吸附除盐:光催化反应器出水直接作为纳滤过滤器进水,进一步提升水质,最后通过电吸附系统除盐,检测出水水质;所述纳滤过滤器采用掺杂SiO2的PDA/PEI共沉积纳滤膜。

进一步地,步骤三中所述碳纤维填料带为两层长条状碳纤维无纺布端部粘结制备得到,层间所形成的空腔被分割为若干个小空腔,每个小空腔内均填充有铁碳合金填料。

进一步地,步骤三中所述改性石墨毡的制备方法为:(1)对石墨毡进行清洗,去除石墨毡上的污渍和油脂,干燥备用;(2)取碳纳米管、聚四氟乙烯,加入超纯水及异丙醇,超声使分散均匀得混合液,然后将石墨毡浸入混合液,超声处理,之后将剩余混合液涂在石墨毡两侧;(3)将涂有混合液的石墨毡放入马弗炉,350~380℃煅烧1~2h,冷却即得改性石墨毡。

进一步地,所述混合液中碳纳米管和聚四氟乙烯的质量比为1:7。

进一步地,步骤四中所述复合水凝胶微球的多孔结构基体材料为海藻酸钠、海藻酸钙、氧化石墨烯、聚丙烯酰胺、壳聚糖、羧甲基纤维素钠中的一种或几种;其表面负载的可见光催化剂为AgO、聚吡咯-TiO2、Ag-TiO2、单斜BiVO4、AgPO/BiVO、ZnIn2S4的一种或几种。

进一步地,步骤五中所述掺杂SiO2的PDA/PEI共沉积纳滤膜的制备方法为:(1)将SiO2纳米粒子加入到配制好的多巴胺溶液中,充分搅拌,使多巴胺发生氧化自聚修饰到SiO2纳米粒子表面;(2)将配制好的聚乙烯亚胺(PEI)溶液加入到步骤(1)溶液中,从而得到共沉积溶液;(3)迅速将水解后的聚丙烯腈超滤膜支撑基膜浸入步骤(2)制得的共沉积溶液中,得到共沉积层修饰的复合膜,并用戊二醛溶液进行交联;(4)将交联后的复合膜再次浸入PEI溶液中,使其表面的醛基、邻苯二酚等活性基团与PEI发生共价反应,将PEI接枝到复合膜表面,以提高复合膜表面正电性。

本发明首先通过粗、细格栅去除高浓度制药废水中的杂质和大的悬浮物,然后采用硫酸酸析,对COD的去除起到很好的效果,这可能是由于废水中的大分子有机物在酸性条件下溶解度下降,当加入氯化铁絮凝剂后,由于氯化铁在酸性环境中也有很好的絮凝效果,能够迅速吸附析出的大分子有机物并发生沉降,而且硫酸中的硫酸根能够和制药废水中的某些金属离子如Ba2+、Zn2+等形成固体沉淀,使絮体物质更容易以这些颗粒为中心形成更大的絮体,加快絮凝沉降速率,缩短分离时间。此外,酸析还能降低废水黏度,减少搅拌阻力,提高分离效率。

本发明铁碳微电解反应器中可根据废水中污染物浓度调节碳纤维填料带的数量及分布,碳纤维填料带中铁碳合金填料的量可调整,通过一系列实验发现,将铁碳合金填料填充在碳纤维填料带中的微电解处理效果优于直接将铁碳合金填料堆积在一起的效果。推测原因可能有两点:第一,这种填充形式提供了极大的比表面积和均匀的水气流通道,对废水处理提供了更大的电流密度和更好的催化反应效果;第二,铁碳合金填料填充到碳纤维空腔中后,合金与碳纤维直接接触的部位形成宏观电池,相当于在铁碳合金填料中铁受微观电池腐蚀的基础上,进一步强化了微电解作用,因此处理效果提高。

本发明将铁碳微电解与电芬顿组合使用,能够利用铁碳微电解产生的Fe2+作为电芬顿系统的催化剂,无需另外投加Fe2+电解质溶液,阴极原位生成过氧化氢很好地克服了芬顿技术的局限性,生成的过氧化氢与溶液中的Fe2+催化剂反应产生强氧化剂羟基自由基[OH],而Fe2+能够在阴极实现有限的还原,因此Fe2+在反应中承担催化剂功能。

本发明通过对阴极材料石墨毡进行改性,能够显著增加双氧水的产量,这是由于石墨毡上负载碳纳米管对阴极电催化活性有很大影响,大大提高了原位生成过氧化氢的能力。聚四氟乙烯应用于石墨毡的改性,其在改性过程中充当黏结剂,当其用量增加时,有利于碳纳米管在石墨毡表面的附着,但是当其用量过多时,会增大电极的电阻,导致电流响应降低。

本发明光催化反应器包含搅拌装置和介电泳装置,通过搅拌装置实现复合水凝胶微球的分散,通过介电泳装置实现复合水凝胶微球的聚集和有序排列,首先开启搅拌,复合水凝胶微球在反应器中移动分散,吸附水体中的污染物,然后关闭搅拌,开启介电泳,复合水凝胶微球在介电泳作用下发生定向移动,最终有序排列在反应器壁右侧的阵列电极表面,通过复合水凝胶微球的富集间接实现水体中污染物的富集,开启环绕阵列电极的可见光源,由于复合水凝胶微球表面负载有高活性的可见光催化剂,可瞬间将其吸附的有机污染物彻底矿化,与现有吸附与光催化分开处理的方式相比,处理效率高,无二次污染。

本发明电吸附系统的工作流程为:原水进入系统后,在电场力驱动下,阴阳离子定向移动;与此同时,阴、阳离子交换膜筛分离子,最终吸附在材料表面,达到去除盐离子的目的,即为电吸附过程;之后通过改变外部电源实现放电,盐离子从吸附材料中分离,汇入溶液当中,生成的浓水被排至浓水池集中处理,即为脱附再生过程。与反渗透面临的膜污染和定期反洗问题相比,电吸附系统操作简单,后处理方便。

本发明与现有技术相比具有以下有益效果:

(1)本发明首先对废水进行粗、细格栅处理,除去杂质、大的悬浮物,然后采用酸析-絮凝,通过酸析促进大分子有机物析出,在絮凝剂的絮凝作用下发生沉降与水体分离,使得COD得到显著降低,同时出水呈酸性为后续铁碳微电解反应提供便利,然后采用铁碳微电解-电芬顿组合处理,通过微电解反应集氧化、还原、电沉积、絮凝、吸附、架桥、共沉淀等功能于一体,处理成本低,能够大幅去除有机污染物、重金属,起到脱氮除磷和降低废水的色度和COD的效果,再与电芬顿联合,通过对石墨毡电极材料进行改性,使得阴极原位生成过氧化氢的效率大大提高,过氧化氢与溶液中的Fe2+催化剂反应产生强氧化剂羟基自由基[OH],综合阳极氧化、电吸附等作用高效去除制药废水中的难降解有机污染物,与普通芬顿处理相比,节省了药剂费,达到了更高的处理效率;

(2)本发明富集与光催化降解段采用包含搅拌装置和介电泳装置的光催化反应器,能够同步实现水体中污染物的富集与光催化降解,该过程可通过复合水凝胶微球的分散与有序排列多次重复,工艺灵活度高,适用于不同浓度的废水处理,富集后开启光源,由于复合水凝胶微球表面负载的光催化剂具有很高的可见光催化效率,能够直接利用可见光瞬间完成对附近水体及复合水凝胶中吸附的污染物的降解,之后释放复合水凝胶重复这一过程,最终降解完成后,由于复合水凝胶微球有序排列在阵列电极的凹陷处,因此,复合水凝胶微球无需与水体分离,反应器即可直接出水,操作简单,光催化降解联合下一步纳滤过滤器的截留作用保证有机污染物的彻底去除,大大降低了能耗,缩短了废水处理时间;

(3)本发明预处理去除杂质、悬浮物、有机污染物、重金属和胶体,降低了后续工段负荷,铁碳微电解-电芬顿组合处理使得铁碳微电解处理过程中产生的Fe2+直接作为电芬顿催化剂利用,降低了处理成本,缩短了处理时间,能够彻底去除有机污染物,通过光催化处理,将废水中的难降解有机物彻底矿化,再经掺杂SiO2的PDA/PEI共沉积纳滤膜过滤器过滤除去水中残留的痕量有机污染物和部分无机盐,提升水质,大大提高了处理效率,最后采用电吸附系统脱盐;本发明工艺紧凑,灵活度高,运行效率高,出水水质符合《制药工业水污染物排放标准》。(发明人 闫娟 )