申请日 20200722

公开(公告)日 20201106

IPC分类号 C02F9/14; C02F1/66; C02F1/52; C02F101/16; C02F103/36

摘要

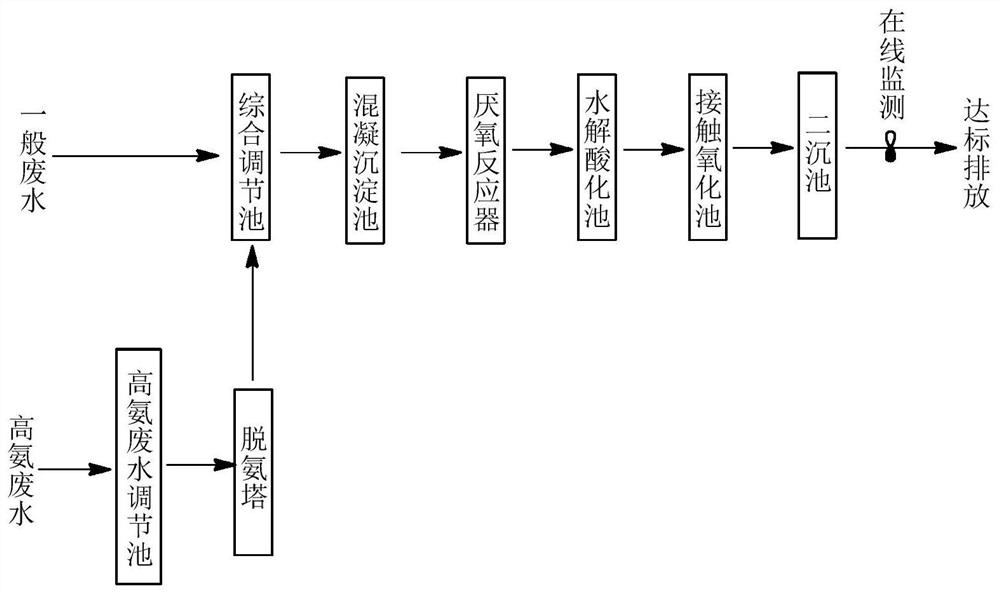

本发明属于氨基酸提取废水处理领域,具体涉及一种使用熟石灰替代中和剂和絮凝剂处理氨基酸提取废水的方法。包括:1.调pH、脱氨;2.絮凝沉淀;3.厌氧处理;4.水解酸化;5.接触氧化;6.泥水分离;7.达标排放通过该方法,达到污水预处理的效果,经过后续生化深度处理,可将废水处理至达标排放。该方法使用一种试剂同时替代两个作用完全不同、且价格高昂的试剂,很大程度降低了废水处理成本;且有效弥补了絮凝剂使用过程中絮凝不稳定的缺点,操作更便捷。符合绿色经济,适合工业化生产。

权利要求书

1.一种使用熟石灰替代中和剂和絮凝剂处理氨基酸提取废水的方法,其特征在于,所述方法包括以下步骤:

S1、调pH、脱氨:高氨氮废水进入高氨废水调节池,于搅拌下分批次加入熟石灰,将废水pH值调整到11以上,进入脱氨塔吹脱,吹脱后的废水与一般废水在综合调节池中混合得到混合废水,进行沉淀,得到上清液;

S2、絮凝沉淀:步骤S1中得到的上清液进入絮凝沉淀池,通过物理分离系统进一步沉淀,得到上层清液和废泥;

S3、厌氧处理:步骤S2中得到的上层清液进入厌氧反应器,进行厌氧分解;

S4、水解酸化:经过步骤S3厌氧处理的废水进入水解酸化池,有氧分解;

S5、接触氧化:经过步骤S4处理的废水进入生物接触氧化池进行生化处理,控制指标;

S6、泥水分离:经步骤S5接触氧化处理的废水,在二沉池通过物理装置迅速分离,沉积至底部的泥补充前工序减少的污泥,多余的部分至脱泥岗位脱泥;

S7、达标排放:经由在线监测排口排放至区域处理厂进一步无害化处理。

2.根据权利要求1所述的方法,其特征在于:所述步骤S1中,所述高氨氮废水的指标为:氨氮6000~11000 mg/L,COD:500~1000mg/L,pH 2-4。

3.根据权利要求1所述的方法,其特征在于:所述步骤S1中,所述一般废水的指标为:COD:4000mg/L,氨氮:150 mg/L,pH:2~4;所述混合废水的指标为:COD:2000~4000mg/L,氨氮500~1000 mg/L。

4.根据权利要求1所述的方法,其特征在于:所述步骤S1中,将废水pH值调整到11以上后,将其温度提高到40~50℃,再进入脱氨塔吹脱。

5.根据权利要求1所述的方法,其特征在于:所述步骤S1中,所述混合废水通过补加熟石灰控制pH7~9再进行沉淀处理。

6.根据权利要求1所述的方法,其特征在于:所述步骤S1中,所述熟石灰还可用生石灰替代。

7.根据权利要求1所述的方法,其特征在于:所述步骤S2中,包括分离沉积在底部的废泥,用泵抽送至脱泥站脱泥。

8.根据权利要求1所述的方法,其特征在于:经过步骤S3厌氧处理,COD降低至少50%;经过步骤S4有氧分解,废水指标:COD<600mg/L,氨氮≤200 mg/L;经过步骤S5接触氧化,废水指标:COD:150-200mg/L,氨氮≤10 mg/L。

9.根据权利要求1所述的方法,其特征在于:经过所述步骤S6的处理,二沉池清液可达到COD≤150mg/L,氨氮≤5mg/L,pH6~9。

10.根据权利要求1所述的方法,其特征在于:在所述步骤S4中,按照2KG/10m3的量流加碳酸钠至废水中。

说明书

一种使用熟石灰替代中和剂和絮凝剂处理氨基酸提取废水的 方法

技术领域

本发明涉及废水处理领域,具体涉及一种使用熟石灰替代中和剂和絮凝剂处理氨基酸提取废水的方法。

背景技术

L-异亮氨酸的生产过程中会产生大量的酸性高铵盐废水,常见处理办法是先通过物理、化学方法进行预处理,然后再进入后续生化深度处理,以达到出水排放标准,再排放至区域处理场所进一步处理。

当前最常用的预处理办法是用液碱(NaOH溶液)调节废水pH后吹脱除氨,和一般废水混合后再次用液碱调节pH至碱性,然后再于充分的搅拌下按一定比例加入专用无机和有机絮凝剂,从而吸附、沉淀除去废水中的大部分固性微粒和有机物,这样可以大大降低废水中的有机物及相关生化指标,减轻后续生化深度处理的负担。但由于液碱和絮凝剂均价格相对较高,据统计,按每天1800吨处理量计算,需要消耗25吨液碱、复合絮凝剂200KG,折合人民币2.6万元;同时添加絮凝剂过程中常受搅拌和流速的影响,会出现絮凝效果不稳定的情况,导致工艺稳定性较差。

发明内容

本发明针对上述解决的技术问题提供一种使用熟石灰替代中和剂和絮凝剂处理氨基酸提取废水的方法,可以减少絮凝消耗,提高絮凝效果的稳定性,稳定工艺,降低废水处理成本。

本发明所采用的技术方案是:

一种使用熟石灰替代中和剂和絮凝剂处理氨基酸提取废水的方法,所述方法包括以下步骤:

S1、调pH、脱氨:高氨氮废水进入高氨废水调节池,于搅拌下分批次加入熟石灰,将废水pH值调整到11以上,进入脱氨塔吹脱,吹脱后的废水与一般废水得到混合废水,进行沉淀,得到上清液;

S2、絮凝沉淀:步骤S1中得到的上清液进入絮凝沉淀池,通过物理分离系统进一步沉淀,得到上层清液和废泥;

S3、厌氧处理:步骤S2中得到的上层清液进入厌氧反应器(厌氧膨胀颗粒污泥床),进行厌氧分解;

S4、水解酸化:经过步骤S3厌氧处理的废水进入水解酸化池,有氧分解;

S5、接触氧化:经过步骤S4处理的废水进入生物接触氧化池进行生化处理,控制指标;

S6、泥水分离:经步骤S5接触氧化处理的废水,在二沉池通过物理装置迅速分离,沉积至底部的泥补充前工序减少的污泥,多余的部分至脱泥岗位脱泥。

S7、达标排放:经由在线监测排口排放至区域处理厂进一步无害化处理。

优选地,所述步骤S1中,所述高氨氮废水的指标为:氨氮6000~11000 mg/L,COD:500~1000mg/L,pH 2~4。

优选地,所述步骤S1中,所述一般废水的COD为:4000mg/L,氨氮:150 mg/L,pH:2~4,所述混合废水的指标为:COD:2000~4000mg/L,氨氮500~1000 mg/L。

优选地,所述步骤S1中,将废水pH值调整到11以上后,将其温度提高到40-50℃,再进入脱氨塔吹脱。

优选地,所述步骤S1中,所述混合废水通过补加熟石灰控制pH7~9再进行沉淀处理。后续工艺要求活性菌的生存范围pH在7-9。

优选地,所述步骤S1中,所述熟石灰还可用生石灰替代。

优选地,所述步骤S2中,进一步包括分离沉积在底部的废泥,用泵抽送至脱泥站脱泥。

优选地,经过步骤S3厌氧处理,COD降低至少50%;经过步骤S4有氧分解,废水指标:COD<600mg/L,氨氮≤200 mg/L;经过步骤S5接触氧化,废水指标:COD:150~200mg/L,氨氮≤10 mg/L。

优选地,所述步骤S5中,生物接触氧化池由5个廊道组成的生物接触氧化池,进行生化处理,从廊道1逐级推流至廊道5,区间对每个廊道加装曝气调节。

优选地,经过步骤S6的处理,二沉池清液可达到COD≤150mg/L,NH3-N≤5mg/L,pH6~9。

优选地,在所述步骤S4中,按照2KG/10m3的量流加碳酸钠至废水中。

本发明有益效果如下:

1、本发明找到了可同时替代液碱和絮凝剂的单一添加物—熟石灰。试验证明,处理同样量的废水,调节pH到规定值所需的熟石灰是液碱量1/4,且熟石灰的价格是液碱的1/2,因此,调节pH用碱费用可减少近80%。不仅如此,在试验过程中发现由于熟石灰的加入,废水在调节完pH后静止即有明显的沉降效果。进一步尝试不加专用絮凝剂直接沉降后进入下一步工序,发现对后续处理无明显不良影响。鉴于此,取消预处理过程絮凝剂的使用,单日可再节约絮凝剂费用近0.3万元,这对于降低生产成本有重要意义。同时由于熟石灰添加时分散良好,因此沉淀效果受搅拌强度和流速影响较小,工艺稳定性也大大提高,该发明很好的解决了上述存在的问题,单日污水处理成本:以前每天使用25吨液碱、复合絮凝剂200KG,折合人民币2.6万元;现在每天用熟石灰10吨,折合人民币0.6万元。可节约2万余元;经调整之后的工艺处理的废水在经过二沉池处理之后的指标即远低于排放标准,因此可无需在曝气生物滤池进行深度处理即可排放。经过本发明,二沉池清液可达到COD≤150mg/L,NH3-N≤5mg/L,pH6~9,远低于三级排放标准:COD≤500mg/L,NH3-N≤32mg/L,SS≤280mg/L,pH6~9。所述步骤S2中,步骤S1中得到的上清液进入絮凝沉淀池,通过物理分离系统进一步吸附、沉淀,得到上层清液和废泥,彻底除去大颗粒物和部分有机物,然后将分离沉积在底部的颗粒物(废泥),用泵抽送至脱泥站脱泥。

2、所述步骤S1中,将废水pH值调整到11以上,将其温度提高到40-50℃,再进入脱氨塔吹脱。因pH达到11以上,温度在40-50℃上,氨分子才易被吹出,保证吹脱效率,吹脱效率越高,成本越低)。另外,熟石灰实验初期在不加温的情况下,因熟石灰的溶解度有限,致pH始终无法达到所需的11,后经过改进,边搅拌边加温,并采取少量流加的方式,

3、试验过程中通过生石灰和熟石灰两种方案的对比,发现使用生石灰需要比熟石灰多加15%的量才能达到所需的pH,正常处理一吨废水,需要6KG熟石灰或者7KG生石灰。另外使用生石灰会在调节池沉积较多的固体渣,难以清理。熟石灰有效成分可达到92%以上,生石灰是82%,而价格上仅相差5%,故选用熟石灰,效果更好,成本更低。

4、步骤S4水解酸化:进一步将大分子有机物酸化分解为可生化的利于活性污泥吸收的小分子营养物质,同时自身消耗一部分COD。

5、补加熟石灰主要是替代液碱调节pH至所需的范围,可节约成本上。另外申请人在实验中还发现,使用熟石灰调节pH后,会有较多的钙离子进入到后续的处理工序,污水处理降解COD和氨氮最重要的工序是在接触氧化池,几乎95%的氨氮是被接触氧化池活性污泥中的硝化菌和反硝化菌处理掉。不断使用熟石灰后,会有越来越多的钙离子在接触氧化池富集,致污泥活性下降直至丧失,表现在接触氧化池污泥颜色泛白(正常为灰褐色)、污泥不蓬松、污泥变重、出水指标不断升高、处理能力大幅下降,严重可致整个污水处理系统崩溃。为解决这个弊端,我们巧妙的在进入接触氧化池的前一个工序的水解池中加入了少量的碳酸钠溶液,利用碳酸钠溶液中的碳酸根离子和钙离子结合,将钙离子阻挡,防止其进入接触氧化池。实行了这个措施后,在连续不间断使用熟石灰后,接触氧化池处理能力基本上可以保持最好水平不受影响。纯碱(碳酸钠)使用量为300-400KG/天,折合金额1000余元。

发明人 (陈飞;赵世群;范存甘;陈海英;蔡卫国;张国龙;)