申请日2020.11.20

公开(公告)日2021.03.26

IPC分类号C02F9/04; C02F103/28; C02F103/30

摘要

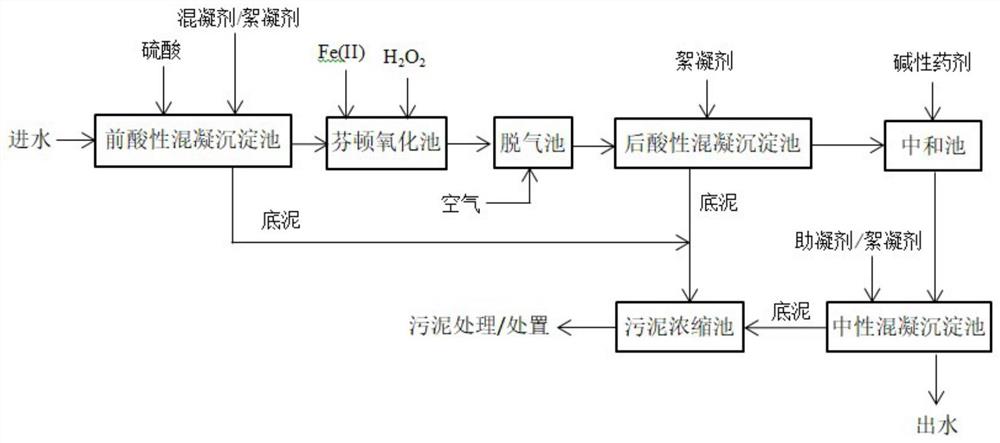

本发明创造提供了一种利用酸性混凝的芬顿氧化处理废水的方法,包括依次进行的氧化步骤、脱气步骤、中和步骤和中性混凝沉淀步骤,所述方法还包括芬顿氧化步骤之前进行前酸性混凝沉淀步骤以及在脱气步骤与中和步骤之间的后酸性混凝沉淀步骤。本发明创造所述的方法利用酸性环境有利于胶体颗粒凝聚和有些污染物在酸性环境下析出沉淀而在中性和碱性环境溶解的性质,在芬顿氧化池前后设计了酸性混凝沉淀池,直接利用芬顿氧化反应前后的酸性环境分别进行混凝沉淀以实现有效固液分离,并全面优化芬顿反应的药剂剂量和去除效果。该方法扩展芬顿氧化处理工艺在污水处理中的应用范围,是对芬顿氧化工艺的一个重要创新。

权利要求书

1.一种利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:包括依次进行的氧化步骤、脱气步骤、中和步骤和中性混凝沉淀步骤,所述方法还包括氧化步骤之前进行前酸性混凝沉淀步骤以及在脱气步骤与中和步骤之间的后酸性混凝沉淀步骤。

2.根据权利要求1所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述前酸性混凝沉淀步骤为:通过无机酸调节废水的pH值为3~5,使后续的芬顿氧化反应在pH值为3~4进行;先后投加混凝剂和絮凝剂或只投加絮凝剂进行搅拌混合使废水在pH值为3~5的酸性环境下进行混凝沉淀;优选地,所述前酸性混凝沉淀步骤在前酸性混凝沉淀池中进行,废水在前酸性混凝沉淀池的水力停留时间为2~12h。

3.根据权利要求1所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述后酸性混凝沉淀步骤为:投加絮凝剂进行搅拌混合使废水在pH值为2~4的酸性环境下进行絮凝沉淀;优选地,所述后酸性混凝沉淀步骤在后酸性混凝沉淀池中进行,废水在后酸性混凝沉淀池的水力停留时间为2~6h。

4.根据权利要求2所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述前酸性混凝沉淀池包含依次设置的调酸区、混凝反应区和絮凝沉降区;优选地,废水在前酸性混凝沉淀池中的调酸区、混凝反应区和絮凝沉降区的水力停留时间分别为0.05~0.5h、0.1~1h、2~10h。

5.根据权利要求1述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述前酸性混凝沉淀步骤中所用的无机酸为硫酸或盐酸,优选硫酸。

6.根据权利要求1所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述氧化步骤中使用的催化剂为亚铁盐,优选硫酸亚铁,氧化剂为双氧水,Fe2+总质量与100%H2O2的总质量比为(0.1~2)/1,100%H2O2的总质量与废水经过所述处理方法的前后COD变化值的比值为(0.3~3)/1。

7.根据权利要求1所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述氧化步骤中亚铁和双氧水的加药模式为一次性加入所需剂量或把总剂量分批次加入,当采用分批次加入时,在总剂量保持不变的情况下每一次加入的剂量相同的或者不同的,当分批次加入不同的剂量时,优选递减式添加的方式。

8.根据权利要求7所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述氧化步骤在氧化池中进行,氧化池为单个氧化池或多个氧化池串联,当选用连续完全混合式的氧化池或者连续推流式氧化池,优选为2~5个氧化池串联运行,优选地,所述氧化步骤中亚铁和双氧水分别加在不同的氧化池或者沿着水流方向加在不同位置或者根据不同的反应时间分别加入。

9.根据权利要求1所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述无机酸通过酸投加泵投加,所述前酸性混凝沉淀池中安装有与酸投加泵耦合的在线pH计。

10.根据权利要求1所述的利用酸性混凝的芬顿氧化处理废水的方法,其特征在于:所述处理方法具体包括如下步骤:

(1)废水首先进入前酸性混凝沉淀池,投加无机酸调节废水pH值3~5,使后续的芬顿氧化反应在pH值3~4进行,先后投加混凝剂和絮凝剂或只投加絮凝剂进行混凝沉淀,废水在前酸性混凝沉淀池的水力停留时间为2~12h,在此实现一级固液分离;

(2)前酸性混凝沉淀池出水进入氧化池,先后投加催化剂和氧化剂,搅拌混合进行氧化反应,废水在氧化池的水力停留时间为0.5h~8h;

(3)氧化池出水进入吹脱池,在此进行曝气吹脱以去除残余的氧化剂,并将溶液中残余的亚铁氧化成三价铁;

(4)吹脱池出水进入后酸性混凝沉淀池,在此直接投加絮凝剂进行搅拌混合,废水将在pH值2~4的酸性环境下进行絮凝沉淀过程,废水在酸性混凝沉淀池的水力停留时间为2~6h,在此实现二级固液分离;

(5)后酸性混凝沉淀池出水进入中和池,在此投加碱性药剂回调废水至pH值6~9,废水在中和池的水力停留时间为0.05h~2h;

(6)中和池出水进入中性混凝沉淀池,投加絮凝剂或投加助凝剂与絮凝剂,进行絮凝沉降过程,废水在中性混凝沉淀池的水力停留时间为2h~6h。

说明书

一种利用酸性混凝的芬顿氧化处理废水的方法

技术领域

本发明创造属于废水处理领域,尤其是涉及一种利用酸性混凝的芬顿氧化处理废水的方法。

背景技术

芬顿氧化是一种成熟的高级氧化处理技术,主要是利用亚铁和双氧水反应生成羟基自由基,羟基自由基的氧化电位高达2.8V,羟基自由基几乎可以无选择性地迅速氧化所有的有机物和大部分的无机物,而且,羟基自由基和有机物的反应速率常数高达106~109L/(mol·s)。目前,芬顿技术已经广泛应用于各种难降解工业污水的处理,芬顿技术可以作为废水处理末端的深度处理工艺,以进一步去除难降解污染物保障达标排放;也可以作为一种预处理工艺,用来提高废水的可生化性,降低废水的生物毒性,同时也可以实现有机氮转化成氨氮以保证后续的生物脱氮的效果。在芬顿系统处理中,一般是有以下4个步骤,分别是调酸、氧化反应、中和吹脱和混凝沉淀固液分离。在传统的芬顿氧化工艺流程中,混凝沉淀和固液分离需要在回调pH值6~9后进行。

有些特殊的工业废水比如印染废水、造纸废水、污泥经过热水解预处理后再厌氧发酵的沼液、垃圾渗滤液、污泥利用热水解或者压力强力破壁后再机械脱水形成的污泥脱水液。由于这些废水里会含有木质素、对苯二甲酸或者腐植酸等物质,这些物质在酸性环境会因为不溶解而逐步析出形成沉淀,而这些物质却会溶解于中性或者碱性环境。如用芬顿氧化工艺处理这些废水,由于芬顿氧化废水的pH值一般控制3~4,根据传统的芬顿方法,需要回调pH值至6~9后再进行混凝絮凝以实现固液分离,在这种情况下,这些原本已经沉淀出来的污染物又会因pH回调而再度溶解在水中,这使废水中的胶体颗粒的表面性质发生改变,出现芬顿氧化后的混凝沉淀过程无法有效进行而影响固液分离的现象,同时,这也会造成COD和色度释放到水中,大大降低芬顿处理的效果。

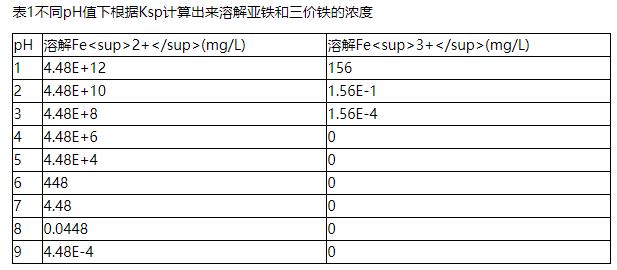

芬顿反应中需要加入亚铁作为催化剂,在芬顿氧化反应后可以进行曝气吹脱,曝气吹脱的目的,一方面是去除过量的双氧水以免残余的双氧水会抑制后续生化系统菌群的活性,另一方面通过曝气吹脱也可以把溶液中残余的亚铁氧化成三价铁。Fe(OH)2的溶度积(Ksp=8.0×10-16,25℃)比Fe(OH)3的溶度积(Ksp=2.79×10-39,25℃)高1023倍,所以通过曝气吹脱利用空气把亚铁沉淀转化成三价铁沉可以有效沉淀出溶液中的亚铁。

4Fe(OH)2+O2+2H2O=4Fe(OH)3 (1)

根据亚铁和铁沉淀的Ksp值,计算出不同pH值下溶解亚铁和铁浓度(见表1)。从表1数据可以看出,在芬顿氧化后,如果想把沉淀完全分离同时保证上清液中的亚铁浓度小于10mg/L,需要回调pH值至7左右,而如果我们把亚铁氧化成三价铁,那么只要在芬顿氧化反应的正常pH值3~4的范围,三价铁就可以被有效的沉淀,实现固液分离后上清液几乎不带有三价铁。

胶体颗粒一般带负电,酸性环境下,由于H+含量相对较高,可适当有效地降低其Zeta电位,起到压缩双电层的作用。根据DLVO理论,双电层厚度较薄时能降低胶体颗粒的排斥能,当胶体颗粒接近时,就可以由原来以排斥力为主变成吸引力为主,颗粒就得以凝聚而有效混凝。因此,芬顿氧化前后的酸性环境(pH值3~5)对于胶体颗粒的脱稳、凝聚是有利的,通过直接吹脱实现残余双氧水去除和亚铁氧化后依旧可以实现有效的混凝和固液分离从而保证芬顿系统的处理效果。

此外,芬顿氧化一般要求进水SS不要高于200mg/L以避免芬顿反应中生成的羟基自由基被SS消耗从而影响羟基自由基的有效利用率、芬顿药剂剂量的优化和芬顿反应的处理效果。所以,如果进水SS太高,在芬顿调酸阶段,可以直接利用加入混凝剂和PAM或者只是PAM实现混凝沉淀而把SS去除,而且,废水中要是含有木质素、腐殖酸或者对苯二甲酸等不溶于酸性环境的物质,在芬顿的调酸阶段可以利用酸性环境慢慢析出大部分的沉淀后再混凝和固液分离,这样也可以优化后续芬顿氧化反应的药剂剂量和反应效果。

CN111410336A提出了一种处理含有腐质酸的垃圾渗滤液的方法,主要是先把渗滤液pH用酸或者碱调节到6~9,接着加入钡盐和腐殖酸反应生成沉淀而分离出来,接着再用溶解性硫酸盐沉淀去除过量的钡盐。钡是重金属的一种,而且,钡盐的价格偏高,所以,这个方案在实际应用中有一定的风险和局限性。

CN108017196B对含木质素废水提出一种酸析氧化絮凝沉淀的废水深度处理工艺,对好氧出水进行深度处理。其核心是用硫酸调节废水pH值至5.8~6.2,再投加聚合硅酸铁对废水进行氧化、絮凝。该工艺有以下不足:一是聚合硅酸铁成本高、稳定较差,应用较少,其次是聚合硅酸铁是一种混凝剂,其氧化能力很差,不足以实现对难降解有机物的氧化,对COD的去除主要依赖其混凝吸附作用。

发明内容

有鉴于此,本发明创造旨在克服现有技术中的缺陷,提出一种利用酸性混凝的芬顿氧化处理废水的方法,该方法利用酸性环境有利于胶体颗粒凝聚和有些污染物在酸性环境下析出沉淀而在中性和碱性环境溶解的性质,在芬顿氧化池前后设计了酸性混凝沉淀池,直接利用芬顿氧化反应前后的酸性环境分别进行混凝沉淀以实现有效固液分离,并全面优化芬顿反应的药剂剂量和去除效果。该方法打破和创新了传统芬顿氧化的工艺流程,进一步扩展芬顿氧化处理工艺在污水处理中的应用范围,是对芬顿氧化工艺的一个重要创新。

为达到上述目的,本发明创造的技术方案是这样实现的:

一种利用酸性混凝的芬顿氧化处理废水的方法,包括依次进行的氧化步骤、脱气步骤、中和步骤和中性混凝沉淀步骤,所述方法还包括氧化步骤之前进行前酸性混凝沉淀步骤以及在脱气步骤与中和步骤之间的后酸性混凝沉淀步骤。

进一步的,所述前酸性混凝沉淀步骤为:通过无机酸调节废水的pH值为3~5;先后投加混凝剂和絮凝剂或只投加絮凝剂进行搅拌混合使废水在pH值为3~5的酸性环境下进行混凝沉淀。

进一步的,所述后酸性混凝沉淀步骤为:投加絮凝剂进行搅拌混合使废水在pH值为2~4的酸性环境下进行絮凝沉淀。

优选地,所述前酸性混凝沉淀步骤在前酸性混凝沉淀池中进行,废水在前酸性混凝沉淀池的水力停留时间为2~12h。

优选地,所述后酸性混凝沉淀步骤在后酸性混凝沉淀池中进行,废水在前酸性混凝沉淀池的水力停留时间为2~6h。

进一步的,所述前酸性混凝沉淀池包含依次设置的调酸区、混凝反应区和絮凝沉降区。其可建成一体化的酸性混凝沉淀设备(或构筑物),或各个功能区进行组合分离,设计成串联的工艺形式,如设计成调酸池与混凝沉淀池串联的形式,或设计成调酸池、混凝池和沉淀池串联的形式。

优选地,废水在前酸性混凝沉淀池中的调酸区、混凝反应区和絮凝沉降区的水力停留时间分别为0.05~0.5h、0.1~1h、2~10h。

进一步的,所述前酸性混凝沉淀步骤中所用的无机酸为硫酸、盐酸,优选硫酸。

进一步的,所述无机酸通过酸投加泵投加,所述前酸性混凝沉淀池中安装有与酸投加泵耦合的在线pH计。通过pH计和酸投加泵耦合用以实时调节废水pH,优化无机酸的投加剂量。

进一步地,所述氧化步骤中氧化池为单个氧化池或多个氧化池串联。如果是连续完全混合式的氧化池或者连续推流式氧化池,优选为2~5个氧化池串联运行。

进一步地,所述氧化步骤中亚铁和双氧水的加药模式为一次性加入所需剂量或把总剂量分批次加入。如果分批次加入,在总剂量保持不变的情况下每一次加入的剂量可以是相同的或者不同的,如果分批次加入不同的剂量,优选递减式添加的方式。

进一步地,所述氧化步骤中亚铁和双氧水分别加在不同的氧化池或者沿着水流方向加在不同位置或者根据不同的反应时间分别加入。

进一步的,本发明所述的利用酸性混凝的芬顿氧化处理废水的方法,具体包括如下步骤:

(1)废水首先进入前酸性混凝沉淀池,投加无机酸调节废水pH值3~5,使后续的芬顿氧化反应在pH值3~4进行,先后投加混凝剂和絮凝剂或只投加絮凝剂进行混凝沉淀,废水在前酸性混凝沉淀池的水力停留时间为2~12h,在此实现一级固液分离;

(2)前酸性混凝沉淀池出水进入芬顿氧化池,先后投加催化剂和氧化剂,搅拌混合进行氧化反应,废水在氧化池的水力停留时间为0.5h~8h;

(3)氧化池出水进入吹脱池,在此进行有效的曝气吹脱以去除残余的氧化剂,并将溶液中残余的亚铁尽可能氧化成三价铁;

(4)吹脱池出水进入后酸性混凝沉淀池,在此直接投加絮凝剂进行搅拌混合,废水将在pH值2~4的酸性环境下进行絮凝沉淀过程,废水在酸性混凝沉淀池的水力停留时间为2~6h,在此实现二级固液分离;

(5)后酸性混凝沉淀池出水进入中和池,在此投加碱性药剂回调废水至pH值6~9,废水在中和池的水力停留时间为0.05h~2h;

(6)中和池出水进入中性混凝沉淀池,投加絮凝剂或投加助凝剂与絮凝剂,进行絮凝沉降过程,废水在中性混凝沉淀池的水力停留时间为2h~6h。中性混凝沉淀池出水就是本系统末端出水。当芬顿工艺作为深度处理工艺段的时候,根据需要,中性混凝沉淀池出水可进一步用砂滤、膜过滤等深度固液分离工艺进行处理,保障达标排放。

进一步地,步骤(1)、步骤(4)和步骤(6)所述絮凝剂为有机高分子絮凝剂,优选PAM,投加量为0.5~4mg/L。

进一步地,步骤(1)中的混凝剂为铝盐、二价铁盐或三价铁盐,优选铁盐,混凝剂的剂量为50~5000mg/L。

进一步地,步骤(1)所述前酸性混凝沉淀池的混合搅拌为机械搅拌、水力搅拌或曝气搅拌。

进一步地,步骤(2)所述催化剂为亚铁盐,优选硫酸亚铁,所述氧化剂为双氧水,且Fe2+总质量与100%H2O2的总质量比为(0.1~2)/1,100%H2O2的总质量与废水经过所述处理方法的前后COD变化值的比值为(0.3~3)/1。

进一步地,步骤(2)的氧化池中安装有药剂投加设备和与其耦合的在线ORP(氧化还原电位)计监控氧化池的运行效果。ORP计可以和药剂投加设备耦合以优化药剂投加。

进一步地,所述步骤(2)的氧化池为完全混合式或者推流式,可以是连续地或者序批次的运行。

进一步地,所述步骤(2)的氧化池的混合搅拌可以是水力搅拌、机械搅拌,优选机械搅拌。

进一步地,所述步骤(2)的亚铁和双氧水的加药混合方式为管道混合器或者直接加到氧化池。

进一步地,所述步骤(2)中氧化池为单个氧化池或多个氧化池串联。如果是连续完全混合式的氧化池或者连续推流式氧化池,优选为2~5个氧化池串联运行。

进一步地,所述步骤(2)中亚铁和双氧水的加药模式为一次性加入所需剂量或把总剂量分批次加入。如果分批次加入,在总剂量保持不变的情况下每一次加入的剂量可以是相同的或者不同的,如果分批次加入不同的剂量,优选递减式添加的方式。

进一步地,所述步骤(2)中亚铁和双氧水分别加在不同的氧化池或者沿着水流方向加在不同位置或者根据不同的反应时间分别加入。

进一步地,所述步骤(3)的吹脱池的水力停留时间为0.25~2h,曝气吹脱的气水比为2~10。

进一步地,的步骤(4)的后酸性混凝沉淀池的搅拌模式为水力搅拌、机械搅拌或者曝气搅拌,优选机械搅拌。

进一步地,步骤(4)所述絮凝剂的加药模式为管道混合器投加或者直接投加。

进一步地,步骤(4)所述后酸性混凝沉淀池为平流沉淀池或者高效沉淀池。

进一步地,步骤(5)的中和池的搅拌模式为水力搅拌、机械搅拌或者曝气搅拌,优选曝气搅拌。

进一步地,所述步骤(5)中使用的碱性药剂为碳酸钙、石灰、熟石灰、苏打、小苏打,氢氧化钠,优选为氢氧化钠。如果芬顿反应后续的生化系统有用到MBR或者有中水回用的工艺需要用到UF、NF或者RO,为防止结垢碱性药剂不建议用碳酸钙、石灰、熟石灰。

进一步地,所述步骤(5)的中和池中安装在有碱性药剂投加泵和与其耦合的在线pH计。pH计可以和耦合碱性药剂投加泵用以优化药剂的添加剂量。

进一步地,所述步骤(6)中絮凝沉降的效果较差时,投加PAC或者三价铁盐做助凝剂,投加量为50~500mg/L。

进一步地,步骤(6)所述的中性混凝沉淀池采用平流沉淀池或者高效沉淀池。

进一步地,若步骤(1)进水SS不高,或者芬顿氧化反应是放在深度处理工艺段可以不需要加混凝剂而只是加絮凝剂PAM;最理想条件下,如果进水不溶于酸的污染物的浓度不高,调酸后不需要混凝沉淀就可以直接进芬顿氧化反应。

进一步地,若步骤(5)的出水中SS不高而且上清液亚铁浓度<10mg/L,步骤(6)所述中性混凝沉淀池可以省去,步骤(5)出水可以直接排放或进入后续的深度固液分离工艺(砂滤、膜过滤)。

本发明创造所述的方法打破了传统的芬顿氧化工艺流程,先是在调酸池利用酸性环境和加入混凝剂后进行混凝沉淀和固液分离后实现进水SS和一些不溶于酸的污染物的去除;同时也引入了芬顿氧化反应吹脱后直接进入酸性混凝沉淀的设计,在芬顿氧化反应后先不回调pH,直接曝气吹脱去除残余双氧水同时把亚铁氧化成三价铁,接着直接在酸性环境(pH值2~4)进行混凝沉淀过程而实现了良好的固液分离效果。随后把分离沉淀后的出水再回调pH至中性或者弱碱性(pH值6~9),最后根据水质再进行传统的混凝沉淀过程后出水或者直接出水。

与传统的芬顿工艺相比,本发明创造具有以下优势:

(1)本发明充分利用芬顿氧化池前后的酸性环境,去除那些在酸性环境下析出沉淀的污染物。在芬顿前调酸阶段实现酸不溶性物质和进水SS的同步去除,这样就减少了SS和酸不溶性物质对后续芬顿反应生成的羟基自由基的消耗,优化了芬顿药剂剂量和芬顿处理效果。

(2)本发明利用芬顿氧化反应后曝气吹脱尽量把亚铁氧化成三价铁,接着直接进行酸性混凝沉淀,实现了铁泥沉淀和那些会在中性或者碱性环境溶解的污染物的有效去除。

(3)本发明酸性混凝沉淀和固液分离后出水再回调出水的pH,这样比直接回调泥水混合液消耗更加少的碱性物质,降低了碱性物质的药耗。

(4)本发明酸性混凝沉淀出水回调pH后,如果水质还是不理想,回调pH后进一步进行常规的中性或者弱碱性混凝沉淀。这样,通过酸性与中性两种混凝沉淀,分别去除在酸性条件不溶解而在中性或者碱性环境会溶解的污染物(有机大分子如木质素、腐植酸等)和中性或者碱性不溶性的物质(金属盐如铁盐),从而显著提高了芬顿系统的处理效果,这样就避免了部分有机物或发色物质在常规芬顿系统先回调pH再混凝时会再度溶解到水中、增加色度和COD的问题。

(5)本发明可以广泛应用于一些难处理的工业废水比如印染废水、造纸废水、污泥经过热水解预处理后再厌氧发酵的沼液、垃圾渗滤液、污泥利用热水解或者压力破壁后再机械脱水形成的污泥脱水液等。该发明可以作为这些难处理废水预处理工艺,也可以作为深度处理工艺。

(6)在酸性环境沉淀的污染物很多是不可生化降解的,而且会对生化反应有一定的抑制作用,利用本发明的方法实现可以去除这些生化难降解和抑制生化的物质,提高废水的生化性,同时去除部分的氨氮。

(7)本发明解决了传统芬顿工艺流程在处理一些特殊废水遇到的在芬顿氧化反应完成后先回调pH才进行混凝沉淀而造成无法有效进行混凝沉淀和固液分离的问题;进一步优化和创新了芬顿氧化处理的理论和工艺流程,从而也扩展了芬顿氧化处理工艺在高浓度和难处理废水的应用范围。

(发明人:郭成洪;林玉程;李力;阎怀国;郭海军;史英君;洪刚)