公布日:2022.10.04

申请日:2022.07.28

分类号:C02F9/14(2006.01)I;C02F11/00(2006.01)I

摘要

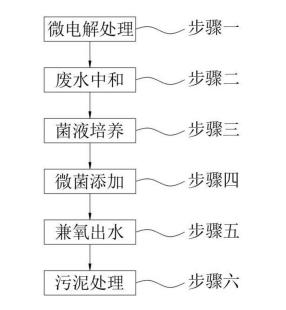

本发明公开了一种处理高浓度有机废水的工艺,包括以下步骤:步骤一,微电解处理;步骤二,废水中和;步骤三,菌液培养;步骤四,微菌添加;步骤五,兼氧出水;步骤六,污泥处理;本发明,在中和处理之前向废水中添加复配处理剂,利用废水中的强酸环境进行微电解反应,减弱了废水的酸度值,从而减少了中和处理时中和剂的使用量,降低了废水的处理成本,在兼氧处理之前向废水中进行微菌添加,再进行恒温搅拌,加快了兼氧处理反应效率,缩短了兼氧处理的反应时间,进而提高了废水的处理效率,通过在污泥池中对处理过程中产生的沉淀进行充氧曝气,在污泥池中产生可回收使用的沼气,提高了废水处理工艺的实用性。

权利要求书

1.一种处理高浓度有机废水的工艺,包括以下步骤:步骤一,微电解处理;步骤二,废水中和;步骤三,菌液培养;步骤四,微菌添加;步骤五,兼氧出水;步骤六,污泥处理;其特征在于:其中上述步骤一中,将高浓度有机废水排入电解池中,随后向电解池中加入复配处理剂,之后在电解池中进行曝气处理,处理后得到曝气处理液,备用;其中上述步骤二中,将步骤一中备好的曝气处理液排入中和池中,之后向中和沉淀池中添加中和剂,随后进行初次搅拌,初次搅拌后向中和池中加入聚合氯化铝铁和聚合氯化铝,然后进行再次搅拌,再次搅拌后静置处理,静置处理后经过滤分别得到中和上清液和首次沉淀,备用;其中上述步骤三中,向经过灭菌处理的容器中加入麦芽汁培养基,之后向容器中添加复配微菌,随后将容器放入培养箱中进行恒温培养,恒温培养后取出将容器放入振荡培养箱中,进行扩充培养,扩充培养后得到复配菌液,取出备用;其中上述步骤四中,将步骤二中得到的中和上清液放入兼氧池中,随后向兼氧池中添加柠檬酸将兼氧池中pH调节至6.8-6.9,之后加入步骤三中备好的复配菌液,然后向兼氧池中加入聚丙烯酰胺,接着进行恒温搅拌,搅拌后得到混合液,备用;其中上述步骤五中,向混合液中加入复配絮凝剂,随后进行搅拌处理,搅拌处理后进行静置,静置后经过滤分别得到兼氧处理液和絮凝沉淀,随后对兼氧处理液进行SBR好氧处理,SBR好氧处理得到处理清水,排出系统;其中上述步骤六中,将步骤二中备好的首次沉淀和步骤五中得到的絮凝沉淀放入污泥池中,之后对污泥池进行充氧曝气,然后对污泥池中沼气进行回收利用,完成对高浓度有机废水的处理。

2.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤一中,电解池中加入的复配处理剂由铁刨花和碳粉组成,且铁刨花和碳粉的重量比为1:1,复配处理剂的使用量为1500-1800g/m3,曝气处理的温度为35-38℃,曝气量为每分钟1.5m3气/1m3水,曝气处理的时间为2-3h。

3.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤二中,中和剂由氢氧化钠和氢氧化钾混合而成,且氢氧化钠和氢氧化钾的重量比为1:2,加入中和剂将中和池中的pH调节至7.5-8.0,初次搅拌的搅拌转速为30-60r/min,搅拌时间为0.3-0.4h。

4.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤二中,向中和池中加入聚合氯化铝铁的量为500-700g/m3,且向中和池中加入聚合氯化铝的使用量为300-400g/m3,再次搅拌的搅拌转速为15-20r/min,搅拌时间为1.5-1.8h,静置处理的时间为0.5-0.8h。

5.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤三中,复配微菌的添加量为0.3-0.5g/m3,复配微菌由EM菌、地衣芽孢杆菌、污水球菌和副球菌混合而成,且EM菌、地衣芽孢杆菌、污水球菌和副球菌的重量比为5:2:2:1,恒温培养的温度为25-28℃,恒温培养的时间为0.2-0.3h,扩充培养的温度为25-28℃,扩充培养时振荡培养箱中的摇床转速为135-150r/min,扩充培养的时间为24-36h。

6.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤四中,复配菌液的使用量为1400-1600ml/m3,聚丙烯酰胺的添加量为300-400g/m3,恒温搅拌的温度为35-38℃,恒温搅拌的搅拌转速为35-50r/min,恒温搅拌的时间为0.1-0.15h。

7.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤五中,复配絮凝剂的添加量为500-700g/m3,复配絮凝剂由三氯化铝和硫酸铝混合而成,且三氯化铝和硫酸铝的重量比为3:1,搅拌处理后静置0.2-0.3h,搅拌处理的搅拌转速为15-20r/min,搅拌时间为1.5-1.8h。

8.根据权利要求1所述的一种处理高浓度有机废水的工艺,其特征在于:所述步骤六中,污泥池的底部布设一层厚度为5mm的HDPE防渗透层,充氧曝气的曝气量为每分钟2.5m3气/1m3水,充氧曝气的时间为24-36h。

发明内容

本发明的目的在于提供一种处理高浓度有机废水的工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种处理高浓度有机废水的工艺,包括以下步骤:步骤一,微电解处理;步骤二,废水中和;步骤三,菌液培养;步骤四,微菌添加;步骤五,兼氧出水;步骤六,污泥处理;

其中上述步骤一中,将高浓度有机废水排入电解池中,随后向电解池中加入复配处理剂,之后在电解池中进行曝气处理,处理后得到曝气处理液,备用;

其中上述步骤二中,将步骤一中备好的曝气处理液排入中和池中,之后向中和沉淀池中添加中和剂,随后进行初次搅拌,初次搅拌后向中和池中加入聚合氯化铝铁和聚合氯化铝,然后进行再次搅拌,再次搅拌后静置处理,静置处理后经过滤分别得到中和上清液和首次沉淀,备用;

其中上述步骤三中,向经过灭菌处理的容器中加入麦芽汁培养基,之后向容器中添加复配微菌,随后将容器放入培养箱中进行恒温培养,恒温培养后取出将容器放入振荡培养箱中,进行扩充培养,扩充培养后得到复配菌液,取出备用;

其中上述步骤四中,将步骤二中得到的中和上清液放入兼氧池中,随后向兼氧池中添加柠檬酸将兼氧池中pH调节至6.8-6.9,之后加入步骤三中备好的复配菌液,然后向兼氧池中加入聚丙烯酰胺,接着进行恒温搅拌,搅拌后得到混合液,备用;

其中上述步骤五中,向混合液中加入复配絮凝剂,随后进行搅拌处理,搅拌处理后进行静置,静置后经过滤分别得到兼氧处理液和絮凝沉淀,随后对兼氧处理液进行SBR好氧处理,SBR好氧处理得到处理清水,排出系统;

其中上述步骤六中,将步骤二中备好的首次沉淀和步骤五中得到的絮凝沉淀放入污泥池中,之后对污泥池进行充氧曝气,然后对污泥池中沼气进行回收利用,完成对高浓度有机废水的处理。

进一步地,所述步骤一中,电解池中加入的复配处理剂由铁刨花和碳粉组成,且铁刨花和碳粉的重量比为1:1,复配处理剂的使用量为1500-1800g/m3,曝气处理的温度为35-38℃,曝气量为每分钟1.5m3气/1m3水,曝气处理的时间为2-3h。

进一步地,所述步骤二中,中和剂由氢氧化钠和氢氧化钾混合而成,且氢氧化钠和氢氧化钾的重量比为1:2,加入中和剂将中和池中的pH调节至7.5-8.0,初次搅拌的搅拌转速为30-60r/min,搅拌时间为0.3-0.4h。

进一步地,所述步骤二中,向中和池中加入聚合氯化铝铁的量为500-700g/m3,且向中和池中加入聚合氯化铝的使用量为300-400g/m3,再次搅拌的搅拌转速为15-20r/min,搅拌时间为1.5-1.8h,静置处理的时间为0.5-0.8h。

进一步地,所述步骤三中,复配微菌的添加量为0.3-0.5g/m3,复配微菌由EM菌、地衣芽孢杆菌、污水球菌和副球菌混合而成,且EM菌、地衣芽孢杆菌、污水球菌和副球菌的重量比为5:2:2:1,恒温培养的温度为25-28℃,恒温培养的时间为0.2-0.3h,扩充培养的温度为25-28℃,扩充培养时振荡培养箱中的摇床转速为135-150r/min,扩充培养的时间为24-36h。

进一步地,所述步骤四中,复配菌液的使用量为1400-1600ml/m3,聚丙烯酰胺的添加量为300-400g/m3,恒温搅拌的温度为35-38℃,恒温搅拌的搅拌转速为35-50r/min,恒温搅拌的时间为0.1-0.15h。

进一步地,所述步骤五中,复配絮凝剂的添加量为500-700g/m3,复配絮凝剂由三氯化铝和硫酸铝混合而成,且三氯化铝和硫酸铝的重量比为3:1,搅拌处理后静置0.2-0.3h,搅拌处理的搅拌转速为15-20r/min,搅拌时间为1.5-1.8h。

进一步地,所述步骤六中,污泥池的底部布设一层厚度为5mm的HDPE防渗透层,充氧曝气的曝气量为每分钟2.5m3气/1m3水,充氧曝气的时间为24-36h。

与现有技术相比,本发明的有益效果是:

(1)该一种处理高浓度有机废水的工艺,在中和处理之前向废水中添加复配处理剂,利用废水中的强酸环境进行电解反应,减弱了废水的酸度值,从而减少了中和处理时中和剂的使用量,降低了废水的处理成本;

(2)该一种处理高浓度有机废水的工艺,在兼氧处理的过程中向废水中添加复配菌液,同时进行恒温搅拌,加快了兼氧处理反应效率,缩短了兼氧处理的反应时间,进而提高了废水的处理效率,通过在污泥池中对处理过程中产生的沉淀进行充氧曝气,之后对污泥池中产生的沼气进行回收利用,提高了废水处理工艺的实用性。

(发明人:陈俊)