公布日:2022.07.29

申请日:2022.06.01

分类号:C02F3/28(2006.01)I;B01D53/78(2006.01)I;B01D53/52(2006.01)I;C02F103/32(2006.01)N

摘要

本申请涉及一种白酒酿制废水的高效厌氧处理系统,包括厌氧反应器和除臭组件,所述除臭组件包括除臭箱、储液箱和喷淋管;所述除臭箱的进气口和厌氧反应器的排气口通过输气管道连通,储液箱内储存有除臭溶液,储液箱与喷淋管之间连接有用于输送除臭溶液至喷淋管的输液管道,所述喷淋管位于除臭箱内并位于所述除臭箱的出气口和进气口之间。本申请通过喷淋管将除臭溶液喷洒在除臭箱内形成除臭屏障,使得除臭箱内的臭味气体与除臭溶液化学反应被吸收,除臭后的气体通过除臭屏障从出气口排出,改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数。

权利要求书

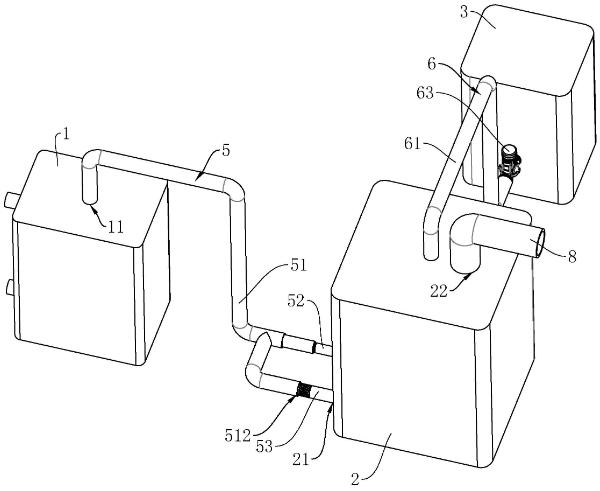

1.一种白酒酿制废水的高效厌氧处理系统,其特征在于:包括厌氧反应器(1)和除臭组件,所述除臭组件包括除臭箱(2)、储液箱(3)和喷淋管(4);所述除臭箱(2)的进气口(21)和厌氧反应器(1)的排气口(11)通过输气管道(5)连通,所述储液箱(3)内储存有除臭溶液,所述储液箱(3)与喷淋管(4)之间连接有用于输送除臭溶液至喷淋管(4)的输液管道(6),所述喷淋管(4)位于除臭箱(2)内并位于所述除臭箱(2)的出气口(22)和进气口(21)之间;所述输气管道(5)包括输送管段(51)、主进气管段(52)和副进气管段(53);所述输送管段(51)的一端和厌氧反应器(1)的排气口(11)连通,另一端开设有与主进气管段(52)可拆卸连通的主连通口(511)和与副进气管段(53)可拆卸连通的副连通口(512);所述主进气管段(52)和所述副进气管段(53)背离所述输气管道(5)的一端连通所述除臭箱(2)的进气口(21),且所述主进气管段(52)和副进气管段(53)内均设置有抽气风机(54);所述输气管道(5)上设置有用于控制输送管段(51)和主进气管段(52)、副进气管段(53)的连通状态的控制组件(7);所述控制组件(7)包括控制挡板(71)、控制杆组(72)和推动管段(73);所述控制挡板(71)转动设置在所述输送管段(51)的主连通口(511)和副连通口(512)之间且用于转动盖合在主连通口(511)或副连通口(512)上;所述推动管段(73)的一端设置有与主进气管段(52)螺纹连通的内螺纹,所述推动管段(73)的另一端设置有与所述输送管段(51)螺纹连通的外螺纹,所述输送管段(51)在主连通口(511)处开设有与所述推动管段(73)螺纹连接的内螺纹段;所述控制杆组(72)与所述控制挡板(71)连接并位于所述控制挡板(71)和推动管段(73)之间,所述推动管段(73)能够通过控制杆组(72)控制控制挡板(71)的转动角度;所述控制杆组(72)包括推动连杆(721),沿主连通口(511)的轴线方向布设,所述输送管段(51)的内周壁上沿主连通口(511)的轴线方向布设有推动滑槽(513),所述推动连杆(721)滑动位于推动滑槽(513)内,所述推动连杆(721)的一端设置有推动块(722),所述推动块(722)穿过推动滑槽(513)并用于与所述推动管段(73)相抵接;滑动块(723),固定在所述推动连杆(721)的另一端并与所述控制挡板(71)滑动连接,所述控制挡板(71)上开设有供滑动块(723)滑动的控制滑槽(711);复位弹簧(724),沿推动滑槽(513)的开设方向布设且一端与所述推动滑槽(513)的槽壁固定,另一端与所述推动连杆(721)靠近推动块(722)的一端固定;复位扭簧(725),与控制挡板(71)连接且用于带动控制挡板(71)转动盖合在主连通口(511)上。

2.根据权利要求1所述的白酒酿制废水的高效厌氧处理系统,其特征在于:所述输液管道(6)包括第一管段(61)和第二管段(62);所述第一管段(61)上连通设置有输液泵(63)且所述第一管段(61)一端连通储液箱(3),另一端穿过除臭箱(2)并位于除臭箱(2)内部;所述第二管段(62)的一端与第一管段(61)的另一端连通固定,所述第二管段(62)的另一端封闭并竖直向下布设,所述喷淋管(4)和所述第二管段(62)连通。

3.根据权利要求2所述的白酒酿制废水的高效厌氧处理系统,其特征在于:所述喷淋管(4)水平布设并设置有若干根,若干根喷淋管(4)沿竖直方向间隔布设,所述喷淋管(4)的一端封闭,另一端与所述第二管段(62)的周壁连通固定,所述喷淋管(4)的周壁上间隔开设有若干个喷水孔(41)。

4.根据权利要求3所述的白酒酿制废水的高效厌氧处理系统,其特征在于:沿竖直方向布设的若干个所述喷淋管(4)交错布设,若干个喷淋管(4)沿所述第二管段(62)的轴线方向周向间隔布设。

5.根据权利要求1所述的白酒酿制废水的高效厌氧处理系统,其特征在于:所述除臭箱(2)的出气口(22)处连通设置有出气管道(8),所述出气管道(8)背离除臭箱(2)的一端与外界连通,所述出气管道(8)内沿气体流动至外界的方向依次设置有吸潮剂(9)和排气扇(100)。

6.根据权利要求1所述的白酒酿制废水的高效厌氧处理系统,其特征在于:所述除臭溶液为碱性溶液。

发明内容

为了改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数,本申请提供一种白酒酿制废水的高效厌氧处理系统。

本申请提供的一种白酒酿制废水的高效厌氧处理系统采用如下的技术方案:

一种白酒酿制废水的高效厌氧处理系统,包括厌氧反应器和除臭组件,所述除臭组件包括除臭箱、储液箱和喷淋管;

所述除臭箱的进气口和厌氧反应器的排气口通过输气管道连通,所述储液箱内储存有除臭溶液,所述储液箱与喷淋管之间连接有用于输送除臭溶液至喷淋管的输液管道,所述喷淋管位于除臭箱内并位于所述除臭箱的出气口和进气口之间。

通过采用上述技术方案,通过输气管道使得厌氧反应器内产生的各种气体移动至除臭箱内,通过喷淋管将除臭溶液喷洒在除臭箱内形成除臭屏障,使得除臭箱内的臭味气体与除臭溶液化学反应从而被吸收,除臭后的气体通过除臭屏障从除臭箱的出气口排出,从而对厌氧反应后产生的气体进行处理,改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数。

优选的,所述输液管道包括第一管段和第二管段;

所述第一管段上连通设置有输液泵且一端连通储液箱,所述第一管段另一端穿过除臭箱并位于除臭箱内部;

所述第二管段的一端与第一管段的另一端连通固定,所述第二管段的另一端封闭并竖直向下布设,所述喷淋管和所述第二管段连通。

通过采用上述技术方案,通过第一管段和第二管段使得除臭溶液进入喷淋管,通过输液泵对除臭溶液提供动力,使得从喷淋管内喷洒出的除臭溶液能够有动力形成除臭屏障。

优选的,所述喷淋管水平布设并设置有若干根,若干根喷淋管沿竖直方向间隔布设,所述喷淋管的一端封闭,另一端与所述第二管段的周壁连通固定,所述喷淋管的周壁上间隔开设有若干个喷水孔。

通过采用上述技术方案,若干个喷淋管能够扩大除臭溶液的喷洒面积,降低部分气体未与除臭溶液所接触而直接从除臭箱的出气口排出的情况,从而优化除臭组件的除臭性能。

优选的,沿竖直方向布设的若干个所述喷淋管交错布设,若干个喷淋管沿所述第二管段的轴线方向周向间隔布设。

通过采用上述技术方案,由上往下看时,使得若干个喷淋管沿第二管段的轴线方向周向间隔布设,从而进一步扩除臭溶液的喷淋面积,每个喷淋管负责一定范围的喷射面积,同时提高各个喷淋管的利用率,提高除臭溶液的除臭效率和利用率,从而进一步优化除臭组件的除臭性能。

优选的,所述输气管道包括输送管段、主进气管段和副进气管段;

所述输送管段的一端和厌氧反应器的排气口连通,另一端开设有与主进气管段可拆卸连通的主连通口和与副进气管段可拆卸连通的副连通口;

所述主进气管段和所述副进气管段背离所述输气管道的一端连通所述除臭箱的进气口,且所述主进气管段和副进气管段内均设置有抽气风机。

通过采用上述技术方案,由于硫化氢一类的酸性气体会腐蚀比如抽气风机等的一些设备,因此靠近除臭箱附近的管段会受到除臭溶液的喷溅,这些除臭溶液与硫化氢反应后的吸收液附着在管壁上或者抽气风机上会对管段和抽气风机进行腐蚀,因此,需要对靠近除臭箱附近的管段以管段内的设备进行维护和更换,通过主进气管段和副进气管段之间的更换,使得其中一个进行维修更换时另一个也能进行气体传输,从而降低由于更换维修管段对整个系统运行的影响,提高系统的工作效率。

优选的,所述输气管道上设置有用于控制输送管段和主进气管段、副进气管段的连通状态的控制组件。

通过采用上述技术方案,正常情况下控制组件使得输送管段和副进气管段处于断开状态,输送管段和主进气管段连通。当对主进气管段进行维护时,需要将主进气管段进行拆离,此时控制组件能够对主连通口进行封闭的同时使得输送管段和副进气管段连通,气体可以通过副进气管段进行输送,从而不影响整个系统工作。

优选的,所述控制组件包括控制挡板、控制杆组和推动管段;

所述控制挡板转动设置在所述输送管段的主连通口和副连通口之间且用于转动盖合在主连通口或副连通口上;

所述推动管段的一端设置有与主进气管段螺纹连通的内螺纹,所述推动管段的另一端设置有与所述输送管段螺纹连通的外螺纹,所述输送管段在主连通口处开设有与所述推动管段螺纹连接的内螺纹段;

所述控制杆组与所述控制挡板连接并位于所述控制挡板和推动管段之间,所述推动管段能够通过控制杆组控制控制挡板的转动角度。

通过采用上述技术方案,当控制组件对主连通口进行封闭时,此时控制挡板对副连通口进行盖合封闭,随着推动管段旋离输送管段,控制杆组带动控制挡板沿靠近主连通口的方向转动,直至控制挡板盖合在主连通口处,避免气体从主连通口溢出的同时引导气体从副连通口进入副进气管段。

优选的,所述控制杆组包括

推动连杆,沿主连通口的轴线方向布设,所述输送管段的内周壁上沿主连通口的轴线方向布设有推动滑槽,所述推动连杆滑动位于推动滑槽内,所述推动连杆的一端设置有推动块,所述推动块穿过推动滑槽并用于与所述推动管段相抵接;

滑动块,固定在所述推动连杆的另一端并与所述控制挡板滑动连接,所述控制挡板上开设有供滑动块滑动的控制滑槽;

复位弹簧,沿推动滑槽的开设方向布设且一端与所述推动滑槽的槽壁固定,另一端与所述推动连杆靠近推动块的一端固定;

复位扭簧,与控制挡板连接且用于带动控制挡板转动盖合在主连通口上。

通过采用上述技术方案,当维护好的主进气管段再次安装在输送管段上时,推动管段旋转进入输送管段的过程中,推动管段抵触并推动推动块沿靠近控制挡板的方向移动,同时带动推动连杆沿靠近控制挡板的方向在推动滑槽内滑动,复位弹簧伸长、复位扭簧同时推动滑动块随着推动连杆的滑动方向在控制挡板上滑动,控制挡板在滑动块滑动的过程中逐渐向靠近副连通口的方向转动直至盖合在副连通口上,推动管段停止转动,以实现主进气管段和输送管段的连通。

优选的,所述除臭箱的出气口处连通设置有出气管道,所述出气管道背离除臭箱的一端与外界连通,所述出气管道内沿气体流动至外界的方向依次设置有吸潮剂和排气扇。

通过采用上述技术方案,进入除臭箱出气口处的气体中带有部分水汽,这部分水汽中会有吸收了硫化氢等酸性气体的吸收液,这种水汽排放出去对环境也有一定影响,因此通过吸潮剂对这类水汽进行吸收,对除臭过的气体进行进一步的处理,以提高最终从出气管道内排出的气体的干燥性,以提高整个系统的排气质量;同时排气扇一方面便于进入出气管道内的气体排出外界,另一方面引导位于除臭箱内已经穿过除臭屏障的气体进入出气管道,从而降低除臭箱内形成微压环境的概率,提高气体移动的速度,从而提高气体除臭的效率。

优选的,所述除臭溶液为碱性溶液。

通过采用上述技术方案,碱性溶液能够中和并吸收硫化氢一类的酸性气,且碱液选择种类较多,与酸性气体发生反应效果好,时间短,即除臭过程短,使得气体穿过除臭屏幕的极短时间就可发生反应,从而提高系统的除臭效果。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过喷淋管将除臭溶液喷洒在除臭箱内形成除臭屏障,使得除臭箱内的臭味气体与除臭溶液化学反应被吸收,除臭后的气体通过除臭屏障从出气口排出,改善厌氧反应时气体逸散的情况,对厌氧处理时产生的气体进行除臭处理,从而保护环境,提高整个厌氧处理系统的安全系数;

2.若干个喷淋管沿第二管段的轴线方向周向间隔布设,进一步扩除臭溶液的喷淋面积,每个喷淋管负责一定范围的喷射面积,提高各个喷淋管的利用率,提高除臭溶液的除臭效率和利用率,从而进一步优化除臭组件的除臭性能;

3.当控制组件对主连通口进行封闭时,此时控制挡板对副连通口进行盖合封闭,随着推动管段旋离输送管段,控制杆组带动控制挡板沿靠近主连通口的方向转动,直至控制挡板盖合在主连通口处,避免气体从主连通口溢出的同时引导气体从副连通口进入副进气管段。

(发明人:傅继达;徐军富;朱红兵;熊仿鹏;赵宏)