公布日:2022.07.22

申请日:2022.06.23

分类号:C02F9/14(2006.01)I;C02F3/28(2006.01)N;C02F3/30(2006.01)N;C02F1/46(2006.01)N;C02F1/467(2006.01)N;C02F1/52(2006.01)N

摘要

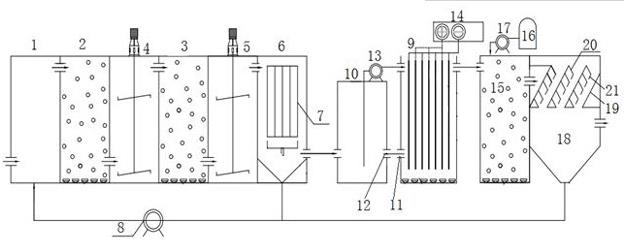

本发明涉及一种高含盐废水的处理方法,包括:(1)高含盐废水和步骤(3)、(6)产生的污泥输入水解酸化池,在厌氧环境中,利用耐盐兼氧污泥消解菌进行水解酸化;(2)步骤(1)得到的废水依次交替输入若干个好氧单元和缺氧单元,好氧单元内降解有机物,进行短程硝化和全程硝化;缺氧单元内进行厌氧氨氧化和反硝化处理;(3)步骤(2)得到的废水通过MBR膜装置进行泥水分离,得到一次污泥和待深度氧化废水,一次污泥输入水解酸化池;(4)待深度氧化废水输入电化学反应器进行深度氧化;(5)步骤(4)得到的废水输入混凝池进行混凝;(6)步骤(5)得到的废水输入水平管沉淀池,得到二次污泥和产水,二次污泥输入水解酸化池。

权利要求书

1.一种高含盐废水的处理方法,其特征在于,包括以下步骤:S100:高含盐废水、步骤S300产生的一次污泥和步骤S600产生的二次污泥输入水解酸化池,在厌氧环境中,利用耐盐兼氧污泥消解菌进行水解酸化,实现污泥减量并提高高含盐废水的可生化性;S200:步骤S100得到的废水依次交替输入若干个好氧单元和缺氧单元,在好氧单元内降解有机物,同时进行短程硝化和全程硝化处理;在缺氧单元内进行厌氧氨氧化和反硝化处理;S300:步骤S200得到的废水通过MBR膜装置进行泥水分离,得到一次污泥和待深度氧化废水,一次污泥输入所述水解酸化池进行厌氧处理;所述待深度氧化废水输入循环桶,并与电化学反应器回流至循环桶的溶液混合后,得到混合废水;S400:所述混合废水输入电化学反应器进行深度氧化,去除难降解有机物和除磷,电化学反应器的水体部分回流至循环桶;S500:步骤S400得到的废水输入混凝池,在絮凝剂的作用下进行混凝;S600:步骤S500得到的废水输入水平管沉淀池进行泥水分离,得到二次污泥和产水,二次污泥输入所述水解酸化池进行厌氧处理;步骤S600中,所述水平管沉淀池的上部设有若干条相互平行的排泥滑道,排泥滑道倾斜设置,用于将步骤S500得到的废水中的污泥分离并排到水平管沉淀池下部;所述排泥滑道的一侧由上至下设有若干个相互平行的斜板,斜板的一端连接排泥滑道的侧壁,另一端设有隔板,隔板与排泥滑道的侧壁相平行;所述排泥滑道包括若干段倾斜的、首尾相连的分滑道,相邻的两个分滑道分别向不同的方向倾斜,使得排泥滑道呈曲折式;单数分滑道的所述隔板的顶部连接对应的斜板,使得单数分滑道的隔板均指向斜下方;双数分滑道的所述隔板的底部连接对应的斜板,使得双数分滑道的隔板均指向斜上方;所述单数分滑道的斜板的内部埋设有冷却盘管,用于冷却经过分滑道的废水,使得降温后的废水析出盐分;所述双数分滑道的隔板的顶端连接结晶网的一侧,结晶网的另一侧固定在双数分滑道的另一个侧壁上,结晶网为横纵交叉的网线组成,网线交叉的节点成为结晶成核位点,为废水中的盐分结晶提供晶核。

2.根据权利要求1所述的高含盐废水的处理方法,其特征在于,步骤S200具体包括以下步骤:(1)步骤S100得到的废水输入一级好氧单元去除废水中的COD,废水中的氨氮通过短程硝化和全程硝化过程被转化为亚硝态氮和硝态氮;(2)步骤(1)得到的废水输入一级缺氧单元,废水中亚硝态氮和残留的氨氮通过厌氧氨氧化过程进行氮的脱除,一级好氧单元未降解的COD作为碳源,利用反硝化过程脱除硝态氮;(3)步骤(2)得到的废水输入二级好氧单元,去除剩余的有机物,并继续进行短程硝化和全程硝化过程,将残留的氨氮转化为亚硝态氮和硝态氮;(4)步骤(3)得到的废水输入二级缺氧单元,进行反硝化和厌氧氨氧化。

3.根据权利要求2所述的高含盐废水的处理方法,其特征在于,步骤(1)中,一级好氧单元内的水力停留时间为10 12h,污泥浓度为4 4.5g/L,污泥负荷为0.4 0.5kg/(kg•d)。

4.根据权利要求3所述的高含盐废水的处理方法,其特征在于,所述一级好氧单元和二级好氧单元内的温度均保持在25 28℃,pH值均为7.4 7.8,水力停留时间比为2:1,一级好氧单元的水力停留时间为10 12h。

5.根据权利要求2所述的高含盐废水的处理方法,其特征在于,一级缺氧单元和二级缺氧单元内的温度均保持在30 35℃,pH值为7.0 7.5,水力停留时间比为2:1,一级缺氧单元的水力停留时间为2 2.5h。

6.根据权利要求1所述的高含盐废水的处理方法,其特征在于,步骤S300中,步骤S200得到的废水输入泥水分离单元,泥水分离单元由上至下包括MBR膜装置、第二曝气装置、排水口、锥形底部和第一排泥口,经过好氧和缺氧交替生化处理的废水在MBR膜装置进行泥水分离;泥水分离单元的底部为锥形,便于排出一次污泥;第一排泥口通过回流泵和管道连接水解酸化池,用于将一次污泥定期输入水解酸化池。

7.根据权利要求6所述的高含盐废水的处理方法,其特征在于,所述循环桶设在泥水分离单元与电化学反应器之间,泥水分离单元的排水口连接循环桶的进水口,电化学反应器的回流出口连接循环桶的回流进口,循环桶通过第一泵和管道连接电化学反应器的进水口;所述待深度氧化废水和电化学反应器的回流废水均输入循环桶,混合均匀后,得到混合废水,将混合废水通过第一泵输入电化学反应器。

8.根据权利要求6所述的高含盐废水的处理方法,其特征在于,所述水平管沉淀池的底部为锥形,便于二次污泥排出;水平管沉淀池的底部设有第二排泥口,第二排泥口通过管道连接所述回流泵,用于将二次污泥输入水解酸化池。

发明内容

针对上述问题,本发明提供一种高含盐废水的处理方法,能够缩短好氧段停留时间,进而降低运行成本,降低污泥产率,取消传统沉淀池,采用特殊的深度处理工艺,确保出水COD、氨氮、总氮、SS和总磷的稳定,最终实现减少占地面积和投资成本,减少运行成本,减少废物处置成本的目的。

所述高含盐废水的处理方法,包括以下步骤:

S100:高含盐废水、步骤S300产生的一次污泥和步骤S600产生的二次污泥输入水解酸化池,在厌氧环境中,利用耐盐兼氧污泥消解菌进行水解酸化,实现污泥减量并提高高含盐废水的可生化比;

S200:步骤S100得到的废水依次交替输入若干个好氧单元和缺氧单元,在好氧单元内降解有机物,同时进行短程硝化和全程硝化处理;在缺氧单元内进行厌氧氨氧化和反硝化处理;

S300:步骤S200得到的废水通过MBR膜装置进行泥水分离,得到一次污泥和待深度氧化废水,一次污泥输入所述水解酸化池进行厌氧处理;

所述待深度氧化废水输入循环桶,并与电化学反应器回流至循环桶的溶液混合后,得到混合废水;

S400:所述混合废水输入电化学反应器进行深度氧化,去除难降解有机物和除磷,电化学反应器的水体部分回流至循环桶;

S500:步骤S400得到的废水输入混凝池,在絮凝剂的作用下进行混凝;

S600:步骤S500得到的废水输入水平管沉淀池进行泥水分离,得到二次污泥和产水,二次污泥输入所述水解酸化池进行厌氧处理。

可选的,步骤S100中,水解酸化池内的污泥来自于步骤S300中MBR膜装置产生的一次污泥和步骤S600中水平管沉淀池产生的二次污泥,上述两种污泥在各自的发挥沉淀作用的部分经过一段时间的厌氧过程后,污泥中好氧微生物种群已大幅度减少,且所携带的溶解氧含量基本降为零,回流到水解酸化池时不会破坏水解酸化池原有的厌氧微生态环境。

高含盐废水输入水解酸化池,水解酸化池内投加耐盐兼氧污泥消解菌,使该池同时具有水解酸化提高高含盐废水可生化比(B/C)和污泥减量的两个功能,在水解酸化池的厌氧环境中,活性污泥中的有机质被上述微生物水解酸化,转化成氨基酸、挥发性脂肪酸、糖类、醇类、乙酸、氢气、碳酸等小分子有机物质,进而实现污泥减量,这些小分子有机物质随废水进入后续的生化段,在好氧单元进行降解,为缺氧单元提供碳源,整体上降低了污泥产量。

可选的,步骤S200具体包括以下步骤:

(1)步骤S100得到的废水输入一级好氧单元去除废水中的COD,废水中的氨氮通过短程硝化和全程硝化过程被转化为亚硝态氮和硝态氮;

(2)步骤(1)得到的废水输入一级缺氧单元,废水中亚硝态氮和残留的氨氮通过厌氧氨氧化过程进行氮的脱除,一级好氧单元未降解的COD作为碳源,利用反硝化过程脱除硝态氮;

(3)步骤(2)得到的废水输入二级好氧单元,去除剩余的有机物,并继续进行短程硝化和全程硝化过程,将残留的氨氮转化为亚硝态氮和硝态氮;

(4)步骤(3)得到的废水输入二级缺氧单元,进行反硝化和厌氧氨氧化。

可选的,步骤(1)中,在一级好氧单元,废水中的部分有机物被氧化分解去除,降低了COD含量,一部分氨氮通过短程硝化和全程硝化过程分别被转化为亚硝态氮和硝态氮。

进一步可选的,一级好氧单元内的水力停留时间为10 12h,溶解氧浓度控制在1.7 2mg/L,污泥浓度为4 4.5g/L,污泥负荷为0.4 0.5kg/(kg•d),在如此高的污泥负荷下,在活性污泥絮体内部,氧的传递将受到限制,因此在活性污泥内部形成缺氧环境,使得亚硝态氮直接转化为氮气,实现部分短程硝化。

可选的,所述一级好氧单元和二级好氧单元的底部均设置第一曝气装置,用于供气供氧;一级好氧单元内投放好氧微生物,包括但不限于耐高负荷碳化菌、硝化菌;二级好氧单元内投放好氧微生物,包括但不限于中低负荷碳化菌、硝化菌;

一级好氧单元和二级好氧单元内的温度均保持在25 28℃,pH值均为7.4 7.8,水力停留时间比为2:1,一级好氧单元的水力停留时间为10 12h。

可选的,步骤(2)中,由于一级好氧单元同时进行了部分短程硝化和部分全程硝化过程,废水中亚硝态氮和残留的氨氮通过厌氧氨氧化过程进行氮的脱除,一级好氧单元未降解的COD作为碳源,利用反硝化过程脱除硝态氮,实现在低能耗条件下同步进行碳和氮的去除。

可选的,所述一级缺氧单元和二级缺氧单元均设置搅拌装置,根据实际污水情况保持一定的溶氧量;一级缺氧单元投放缺氧微生物,包括但不限于耐高负荷反硝化菌,二级好氧单元投放缺氧微生物,包括但不限于耐中低负荷反硝化菌;

一级缺氧单元和二级缺氧单元内的温度均保持在30 35℃,pH值为7.0 7.5,水力停留时间比为2:1,一级缺氧单元的水力停留时间为2 2.5h。

可选的,如果步骤S100得到的废水中的COD较高、氨氮含量较高,可交替设置多级好氧单元和多级缺氧单元,如步骤(1) (4)那样反复进入好氧和缺氧环境,最终实现低能耗下氮的脱除,在适当情况下,最后一级的缺氧单元可适当投加碳源以确保反硝化过程的完整。

与传统的硝化反硝化工艺相比,本发明所述的高含盐废水的处理方法,通过前置好氧单元先去除大部分COD,使短程硝化和厌氧氨氧化过程更容易发生,使生化部分的脱氮过程以厌氧氨氧化为主,降低了全程硝化过程的能耗,节省了反硝化过程碳源的投加。在好氧单元中自养细菌通过底部无机物(COD)来摄取能量来降解氨氮,实现先脱除COD,再进行硝化,大幅度降低了传统硝化过程的停留时间和能耗。

可选的,步骤S300中,步骤S200得到的废水输入泥水分离单元,泥水分离单元由上至下包括MBR膜装置、第二曝气装置、排水口、锥形底部和第一排泥口,经过好氧和缺氧交替生化处理的废水在MBR膜装置进行泥水分离;

所述MBR膜装置为管式一体化MBR膜装置,MBR膜为PVDF膜,污泥浓度10g/L,膜通量10 15L/m2.h,膜丝面积900m2,操作负压 0.06 0.02Mpa,曝气量10.8m3/min。

泥水分离单元的底部为锥形,便于排出一次污泥;第一排泥口通过回流泵和管道连接水解酸化池,用于将一次污泥定期输入水解酸化池。

进一步可选的,步骤S300中,一次污泥在泥水分离单元底部的停留时间为2 2.5h。

可选的,所述循环桶设在泥水分离单元与电化学反应器之间,泥水分离单元的排水口连接循环桶的进水口,电化学反应器的回流出口连接循环桶的回流进口,循环桶通过第一泵和管道连接电化学反应器的进水口;

所述待深度氧化废水和电化学反应器的回流废水均输入循环桶,混合均匀后,得到混合废水,将混合废水通过第一泵输入电化学反应器。

可选的,所述电化学反应器包括阳极板、阴极板、第三曝气装置和直流电源,阳极板电连接直流电源的正极接口,阴极板电连接直流电源的负极接口;第三曝气装置设在电化学反应器的底部,直流电源设在电化学反应器的外部;

阳极板选自BDD阳极板、Fe薄膜电极阳极板、Al薄膜电极阳极板,阴极板为不锈钢薄膜电极阴极板;

所述回流出口设在电化学反应器的下部,用于将电化学反应器内的水体部分回流至循环桶,回流比为25 30%。

作为一种具体的实施方式,电化学反应器内的电极板如此布置:不锈钢薄膜电极阴极板、BDD阳极板、不锈钢薄膜电极阴极板、Fe薄膜电极阳极板、不锈钢薄膜电极阴极板、Al薄膜电极阳极板和不锈钢薄膜电极阴极板,如此排列。

电化学反应器内,BDD阳极板失电子,直接氧化和产生羟基自由基等,将所述混合废水中难以生化的有机物开环断链,去除生化剩余部分难降解COD,并将有机磷的碳磷键破坏,将次磷酸盐氧化为正磷酸盐,使有机磷转化为无机磷,并且进一步氧化氨氮,提升氨氮的去除率;所述Fe薄膜电极阳极板和Al薄膜电极阳极板失电子,并且释放铁盐和铝盐,铁盐和铝盐对磷起到絮凝作用,减少步骤S500絮凝剂的用量;不锈钢薄膜电极阴极板得电子,部分硝态氮在此被还原;通过第三曝气装置将电化学反应器内的废水充分混合,并且防止部分SS在此区域沉积。

本领域技术人员可以根据电化学反应器的出水口的实际COD水质情况,调控第一泵的流量,进而控制电化学反应器的进水口的液体流量,实现最低的水处理达标的吨水电耗。可选的,从回流出口流向循环桶的水量与电化学反应器内的总水量之比为(0.25 0.28):1。

可选的,步骤S500中,所述混凝池的外部设有絮凝剂储罐,絮凝剂储罐通过第二泵和管道连接混凝池,混凝池从底部设有第四曝气装置,用于将絮凝剂与废水充分混合,絮凝剂包括PAM和PAC絮凝剂,絮凝剂在混凝池内生成矾花,与废水充分接解,吸附网捕废水中污染物。

可选的,步骤S600中,所述水平管沉淀池的上部设有若干条相互平行的排泥滑道,排泥滑道倾斜设置,用于将步骤S500得到的废水中的污泥分离并排到水平管沉淀池下部;水平管沉淀池的底部为锥形,便于二次污泥排出;水平管沉淀池的底部设有第二排泥口,第二排泥口通过管道连接所述回流泵,用于将二次污泥输入水解酸化池。

优选的,所述排泥滑道的一侧由上至下设有若干个相互平行的斜板,斜板的一端连接排泥滑道的侧壁,另一端设有隔板,隔板与排泥滑道的侧壁相平行,所述斜板与排泥滑道侧壁呈一定角度;步骤S500得到的废水经过排泥滑道的短距离沉淀,减少了水流状态对悬浮物沉淀的干扰,增加水平管沉淀池的空间利用率,污泥通过排泥滑道进入下方的锥形底部,上清液即为产水。若干个斜板由上至下排列在排泥滑道的一侧,所述隔板在相邻的上、下斜板之间隔出若干个截面为菱形的水流通道,下斜板与上方的隔板的底端不接触,此处形成一个排泥豁口。当水平管沉淀池进水时,水中的悬浮物在自身重力作用下不断沉淀,沿隔板或斜板下滑,经排泥豁口不断进入排泥滑道,沉淀下来的悬浮物脱离了水流主体,再经排泥滑道排入泥斗。由于排泥滑道是静水区,沉淀物在这里不会受到冲刷、搅动,从而实现沉淀物和清水的及时、彻底地分离,保证了沉淀效率。

进一步可选的,所述排泥滑道包括若干段倾斜的、首尾相连的分滑道,相邻的两个分滑道分别向不同的方向倾斜,例如,第一分滑道向左倾斜,第二分滑道向右倾斜,第三分滑道向左倾斜,第四分滑道向右倾斜,第一分滑道至第四分滑道由上至下依次首尾顺序连接,优选的,第一分滑道与第三分滑道平行,第二分滑道与第四分滑道平行,使得排泥滑道呈曲折式;

单数分滑道的所述隔板的顶部连接对应的斜板,使得单数分滑道的隔板均指向斜下方;双数分滑道的所述隔板的底部连接对应的斜板,使得双数分滑道的隔板均指向斜上方。这样,输入水平管沉淀池的水体先经过面向下的斜板和隔板,再经过面向上的斜板和隔板,依次交替。

可选的,相邻的两个分滑道的首尾连接处的斜板不连接隔板,而是彼此相连接,与各自的分滑道围成四边形,使得两个分滑道更为稳固。

可选的,所述双数分滑道的斜板的一端转动连接排泥滑道的侧壁,使得斜板带动隔板能够上下转动,用于调节水平管沉淀池内的水流速度和扰流情况。

本发明的废水含盐度较高,废水密度较大,不易与污泥分离,本发明设计曲折式排泥滑道,在有限的沉淀池内延长排泥滑道的长度,提高废水与污泥的分离效率。单数和双数的分滑道具有不同指向的斜板、隔板,单数分滑道形成的菱形水道,促进污泥沉淀。在水流较快时,双数分滑道的斜板固定不动,起到拦截部分水流的作用,平稳流速;在水流较慢时,双数分滑道的斜板上下摆动,增加水流的扰动,斜板可以在水流作用下自由摆动,也可以机械控制摆动,机械控制采用本领域常用的技术手段即可。

可选的,所述单数分滑道的斜板的内部埋设有冷却盘管,用于冷却经过分滑道的废水,使得降温后的废水析出部分盐分,适当降低废水的含盐量,有利于水平管沉淀池下方的泥水分离;

冷却水进水管和冷却水出水管分别贯穿水平管沉淀池的顶壁,并联若干个进水分管和若干个出水分管,进水分管和出水分管延伸并埋设在每个排泥滑道设有斜板的侧壁内,并向下延伸至每个分滑道的该侧侧壁内,并与单数分滑道的斜板的冷却盘管连接,为冷却盘管供冷却水;而双数分滑道的斜板不设置冷却盘管,可以节约冷量。

可选的,所述双数分滑道的隔板的顶端连接结晶网的一侧,结晶网的另一侧固定在双数分滑道的另一个侧壁上,在双数分滑道的斜板静止时结晶网水平,结晶网为横纵交叉的网线组成,网线交叉的节点成为结晶成核位点,为废水中的盐分结晶提供晶核。

可选的,由于排泥滑道为倾斜的,而水平管沉淀池外壁是竖直的,水平管沉淀池内壁与最邻近的排泥滑道之间具有空间,该空间为冷却夹套,可通入冷却水用于辅助废水析出盐分。

废水经过排泥滑道时,经过单数分滑道时被冷却并开始析出少量盐分,再经过双数分滑道继续析出盐分,经过所述结晶网,以网上的网线交叉节点为晶核,包裹该晶核结晶,促进废水脱盐;同时,以废水中的污泥絮为晶核,也能促进结晶。结晶网的网孔较大,不会对废水中的污泥絮进行拦截,即使少量污泥絮被拦截,也能后续的废水流作用或斜板的摆动作用下抖落,即使有极少量的污泥絮被拦截,也能变相增加结晶网的晶核位点。析出盐分的废水密度降低,有利于在水平管沉淀池的中下部沉淀。而且,析出的盐分绝大部分留在结晶网上,水平管沉淀池排出的二次污泥中析出的盐分含量很少,实现了析出的盐分与污泥的分离。

可选的,所述水平管沉淀池的顶部设有进水口,用于输入废水,废水在水平管沉淀池内的顶部分别进入每个排泥滑道中;水平管沉淀池的中部设有出水口,用于排出产水。

可选的,所述第一曝气装置、第二曝气装置、第三曝气装置和第四曝气装置均为曝气管或曝气盘。

本发明所述的高含盐废水的处理方法具有以下有益效果:

本发明采用的好氧段前置的工艺,在高效COD去除的前提下,短程硝化更易控制,最终实现了较高比例的厌氧氨氧化,节约了能耗;好氧硝化的停留时间缩短,大幅度降低了投资和运行成本;污泥产率低,且具有污泥消解功能,可实现零污泥运行,解决了污泥处置成本的问题;本发明取消了传统的沉淀池,采用MBR膜分离的方式进行泥水分离,杜绝产水SS超标;生化后端采用电解和水平管沉淀池,使产水水质达到较高标准,提高了沉淀效率;本发明的污泥龄更长,缺氧单元内无需使用填料,更容易富集厌氧氨氧化菌,进而容易实现较高比例的厌氧氨氧化。

步骤S200以去除COD和氨氮为主要目标,不进行除磷,且好氧单元的停留时间短,以反硝化和厌氧氨氧化为主,系统污泥产率低;步骤S400以深度除磷和去除难生化降解COD为主,整个系统可实现零生化污泥运行,解决了生化污泥难以处置的问题。

(发明人:耿春茂;赵曙光;曹意茹;宋乐山;陈长松;何超群;李得元;李橙;单升益;郑可卿;王程程;张颖;曾子玥;赵国华)