公布日:2022.04.15

申请日:2022.01.14

分类号:C02F1/04(2006.01)I;C02F1/16(2006.01)I;B01D1/18(2006.01)I;B01D1/30(2006.01)I;F23J15/06(2006.01)I;C02F101/10(2006.01)N

摘要

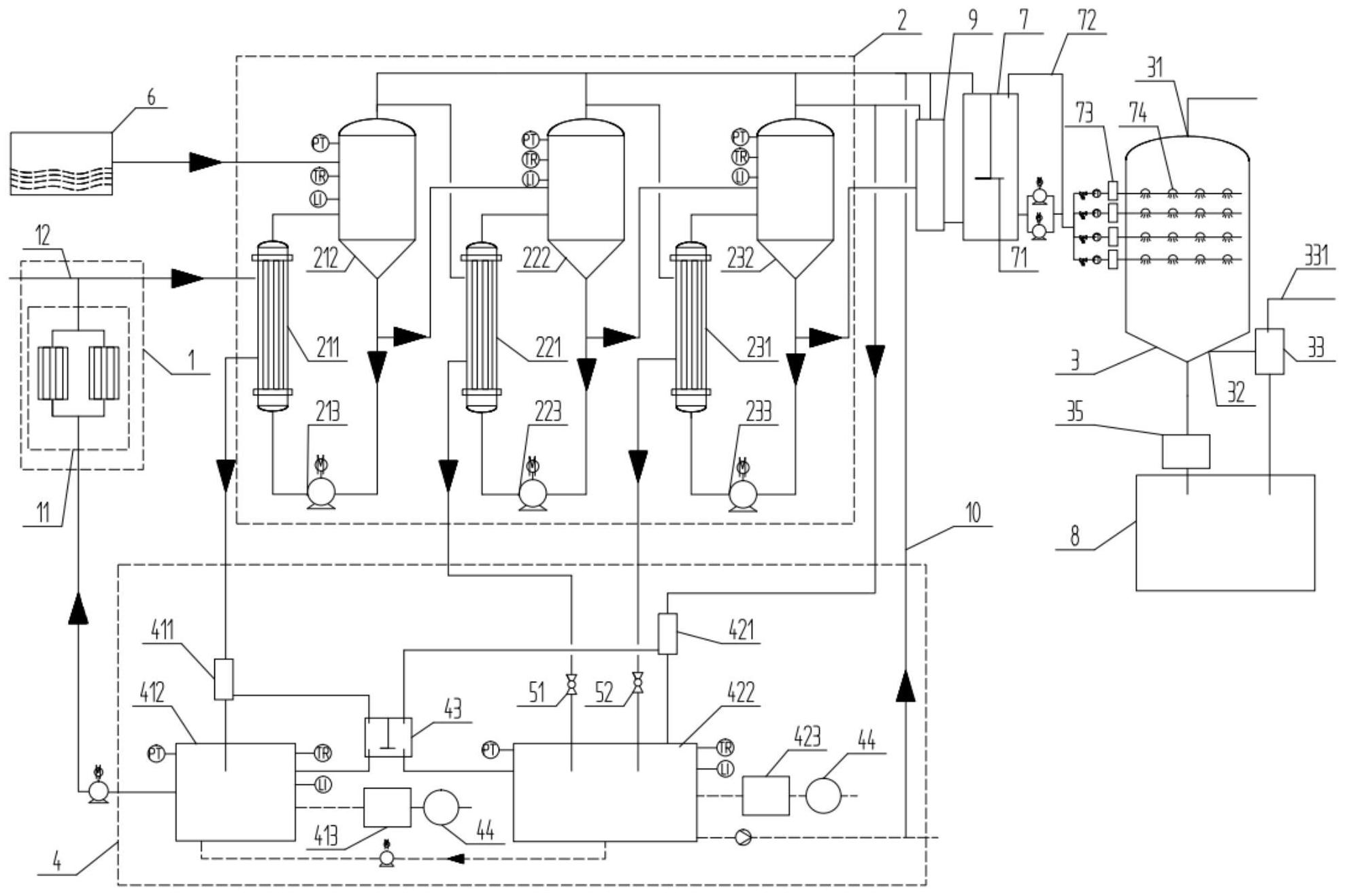

本发明涉及工业废水处理工艺技术领域,公开了一种高盐废水零排放处理工艺,包括如下步骤:S1:换热,热源对水进行加热,使水形成水蒸汽从而与废水进行换热;S2:浓缩,S1中换热后的废水在多级蒸发装置中蒸发,获得水蒸汽和浓缩废水;S3:冷凝回收,S1和S2中的水蒸汽在换热后由冷凝单元进行回收利用;S4:干燥,S2中的浓缩废水在高温下干燥,形成固化灰渣;S5:收集,收集S4中的固化灰渣。本方案在连续的蒸发浓缩和干燥流程下,将高盐废水完全分离为水、水蒸汽和固化灰渣,并对水和固化灰渣分别回收利用,实现高盐废水的零排放处理。本方案具有能耗低、连续性好、能源回收率高和操作性好等优点,便于推广至各类工业废水的零排放处理。

![]()

权利要求书

1.一种高盐废水零排放处理工艺,其特征在于:包括如下步骤:S1:换热,热源对水进行加热,形成的水蒸汽与废水进行热交换;S2:浓缩,S1中换热后的废水在蒸发单元中蒸发,获得水蒸汽和浓缩废水;S3:冷凝回收,S1和S2中的水蒸汽在换热后由冷凝单元进行回收和再利用,在回收管路上设置手动阀,手动阀用于人工干预系统运行;S4:干燥,S2中的浓缩废水经高温干燥形成固化灰渣;S5:收集,收集S4中的固化灰渣。

2.根据权利要求1所述的一种高盐废水零排放处理工艺,其特征在于:S1中热源包括主热源和与主热源配合的备用热源,主热源为低温烟气或低温热媒水,备用热源为高温蒸汽。

3.根据权利要求2所述的一种高盐废水零排放处理工艺,其特征在于:S2中蒸发单元为串联的多级蒸发装置,蒸发装置包括管道连接成环的分离器、循环泵和换热器,上一级分离器与下一级换热器的连接管道形成水蒸汽通道,上一级分离器和下一级分离器的连接管道形成浓缩废水通道。

4.根据权利要求3所述的一种高盐废水零排放处理工艺,其特征在于:S2中蒸发单元内各级蒸发装置的蒸发压力为0.01-0.1MPa,蒸发装置设置有三级,各级蒸发装置的蒸发压力和蒸发温度沿废水输送方向依次递减,各级蒸发装置的蒸发温度依次为75-85℃、60-70℃和50-60℃。

5.根据权利要求4所述的一种高盐废水零排放处理工艺,其特征在于:S3中回收的水再次用于S1中换热和车间其他供给水。

6.根据权利要求5所述的一种高盐废水零排放处理工艺,其特征在于:S3中手动阀位于冷凝单元与第二级蒸发装置、第三级蒸发装置中换热器的连接管道上。

7.根据权利要求6所述的一种高盐废水零排放处理工艺,其特征在于:S4中干燥前还包括废水增稠阶段,废水增稠阶段的运行压力为0.01-0.1MPa。

8.根据权利要求7所述的一种高盐废水零排放处理工艺,其特征在于:S4中增稠阶段与干燥阶段之间设有缓冲阶段,缓冲阶段对废水进行搅拌均质和循环。

9.根据权利要求8所述的一种高盐废水零排放处理工艺,其特征在于:S4中高温干燥为利用高温烟气对高浓度废水雾滴进行加热干燥。

10.根据权利要求9所述的一种高盐废水零排放处理工艺,其特征在于:S4中雾滴直径为40-60μm。

发明内容

本发明意在提供一种高盐废水零排放处理工艺,以解决现有技术中使用烟气与废水直接接触混合使得烟气中热能损耗大,且使用后的烟气中因夹杂过多废水固形物而增加处理能耗的技术问题。

为达到上述目的,本发明采用如下技术方案:一种高盐废水零排放处理工艺,包括如下步骤:

S1:换热,热源对水进行加热,形成的水蒸汽与废水进行热交换;

S2:浓缩,S1中换热后的废水在蒸发单元中蒸发,获得水蒸汽和浓缩废水;

S3:冷凝回收,S1和S2中的水蒸汽在换热后由冷凝单元进行回收和再利用,回收管路上的手动阀用于人工干预系统运行;

S4:干燥,S2中的浓缩废水经高温干燥形成固化灰渣;

S5:收集,收集S4中的固化灰渣。

本方案的原理及优点是:

1、本方案高盐废水通过与水蒸汽换热及蒸发浓缩,形成高温水蒸汽和浓缩废水,随后对浓缩废水进行高温干燥,完全去除废水中的水分,获得固化灰渣,从而实现废水的零排放。

2、与现有技术低温烟气多次与废水接触混合形成夹杂固化灰渣的烟气,本方案前端换热采用水作为换热介质,将低温烟气中的热能传递给废水,使得废水完成换热和蒸发浓缩;只在干燥阶段使用高温烟气接触混合废水雾滴,形成夹杂固化灰渣的烟气,明显降低烟气与废水直接接触混合的次数,且本方案中产生的固化灰渣大部分直接收集,少部分夹杂在烟气中需要处理,降低了分离烟气和固化灰渣的处理能耗,从而节约能源资源。

3、本方案串联设置多级蒸发装置,梯度利用水蒸汽的热能,提升能源利用率;过程中使用的介质水和废水中蒸发出的水蒸汽均通过冷凝单元进行回收利用,提升废水中水资源的利用率。而废水干燥后的固化灰渣单独收集、集中处理,一方面实现固化灰渣的回收利用,另一方面有效避免现有技术中直接将废水固化灰渣混入粉煤灰,使得废水中的化学元素进入粉煤灰,特别是氯离子,影响粉煤灰质量和再利用。

优选的,S1中热源包括主热源和与主热源配合的备用热源,主热源为低温烟气或低温热媒水,备用热源为高温蒸汽。采用上述方案,低温烟气、低温热媒水和高温蒸汽能相互补充,作为热源对废水进行换热蒸发;热源相互补充使得热源来源稳定,便于在不具备烟气使用条件下也能连续处理废水,提高废水处理效率。

优选的,S2中蒸发单元为串联的多级蒸发装置,蒸发装置包括管道连接成环的分离器、循环泵和换热器,上一级分离器与下一级换热器的连接管道形成水蒸汽通道,上一级分离器和下一级分离器的连接管道形成浓缩废水通道。采用上述方案,便于热能的梯级利用,提高能源利用率。

优选的,S2中蒸发单元内各级蒸发装置的蒸发压力为0.01-0.1MPa,蒸发装置设置有三级,各级蒸发装置的蒸发压力和蒸发温度沿废水输送方向依次递减,各级蒸发装置的蒸发温度依次为75-85℃、60-70℃和50-60℃。采用上述方案,废水在进入低压环境时,由于低压使得废水沸点降低,废水温度高于废水在该压力下的沸点,使得废水中水蒸汽迅速沸腾汽化,实现废水中水的蒸发,形成水蒸汽和浓缩废水。

优选的,S3中回收的水再次用于S1中换热和车间其他供给水。采用上述方案,前端换热阶段的水在冷凝后再次进入前端换热阶段;蒸发浓缩阶段蒸发的水蒸汽在换热结束后进入冷凝单元,用于设备冲洗和供给车间其他用水;冲洗水收集在废水池中,随废水再进入蒸发系统,实现水的循环利用,提高水资源利用率。

优选的,S3中手动阀位于冷凝单元与第二级蒸发装置、第三级蒸发装置中换热器的连接管道上。采用上述方案,便于操作者对整个系统进行人为调控,使系统在运行中也能根据现场运行环境及运行条件波动进行相应调整,便于整个系统安全、稳定的运行。

优选的,S4中干燥前还包括废水增稠阶段,废水增稠阶段的运行压力为0.01-0.1MPa。采用上述方案,便于进一步浓缩废水,使得废水在干燥前达到一定的浓度。

优选的,S4中增稠阶段与干燥阶段之间设有缓冲阶段,缓冲阶段对废水进行搅拌均质和循环。采用上述方案,高浓度废水在管道中保持大流量循环冲刷,有效避免高浓度废水在浓液缓冲箱和输送管道中沉积而造成设备堵塞,进而影响废水的连续处理。

优选的,S4中高温干燥为利用高温烟气对高浓度废水雾滴进行加热干燥。采用上述方案,雾滴增加加热表面积,便于废水充分加热干燥形成固化灰渣。

优选的,S4中雾滴直径为40-60μm。采用上述方案,使高浓度废水充分干燥。

(发明人:王旭东;彭岗;尹宪国;李锐;苏玉龙)