公布日:2022.05.13

申请日:2022.01.25

分类号:C02F11/13(2019.01)I;C02F11/122(2019.01)I;C02F11/143(2019.01)I

摘要

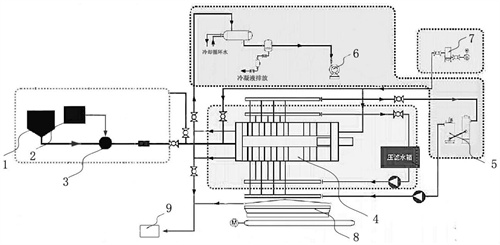

本发明提供一种闪蒸机械压滤耦合真空污泥干化系统及方法,所述系统包括料仓、加药系统、混合系统、板框压滤系统、水源热泵系统、真空系统、空压系统、污泥输送系统和污水回收系统。本发明提供的污泥干化方法利用真空闪蒸模式,打破传统的100℃高温破壁技术的局限,节约能耗的同时延长了设备使用寿命,降低工艺成本;微量进气促使滤饼外部水蒸气的流动加快,提高干化效率,同时真空闪蒸完成对污泥的深度脱水,污泥中的含水率显著降低,降至40%以下。本发明对传统的滤框进行了改进,将板体四角处设置暗流管,上端暗流管和下端暗流管之间又分别设置管路连接,使水蒸气可以传导地更加均匀,加快水分蒸发速率,节省污泥干化的时间和能耗。

权利要求书

1.一种闪蒸机械压滤耦合真空污泥干化系统,其特征在于,所述闪蒸机械压滤耦合真空污泥干化系统包括料仓、加药系统、混合系统、板框压滤系统、水源热泵系统、真空系统、空压系统、污泥输送系统和污水回收系统。

2.根据权利要求1所述的闪蒸机械压滤耦合真空污泥干化系统,其特征在于,所述板框压滤系统包括滤框。

3.根据权利要求2所述的闪蒸机械压滤耦合真空污泥干化系统,其特征在于,所述滤框的板体上设有上下端对称的进液口。

4.根据权利要求3述的闪蒸机械压滤耦合真空污泥干化系统,其特征在于,所述板体的四角处设有暗流管,上端两角处的多个暗流管通过管路连接;下端两角处的多个暗流管通过管路连接;所述管路的直径为8-10mm。

5.一种闪蒸机械压滤耦合真空污泥干化方法,其特征在于,所述闪蒸机械压滤耦合真空污泥干化方法包括以下步骤:S1.将所述污泥加入到料仓中,通过加药系统加入NaOH溶液和絮凝PAC,污泥和NaOH溶液、絮凝PAC在混合系统充分混合进行调质,调质后的污泥送入板框压滤系统;S2.调节螺杆泵的压力为1.1-1.3MP,待压力恒定后停止送入调质后的污泥,将调质后的污泥进行一次挤压,挤压至含水率为80-85%,挤压出的污水通过暗流管进入水源热泵系统;S3.开启水源热泵系统,关闭滤框上端的进液口,通过下端进液口向板框压滤系统充入热水,隔膜泵压力达到1.5-1.7MP后稳定30-35min,对一次挤压的污泥进行二次挤压,挤压至含水率为60-65%得到滤饼,挤压出的污水通过暗流管进入水源热泵系统;S4.启动热水循环系统,隔膜泵压力持续保持在1.5-1.7MP,打开滤框进液口开始热水循环;打开高温气泵,暗流管采用下进气、上出气的方式进行热气循环,待滤饼加热至65-70℃后,关闭进液口停止热水循环,滤饼恒温稳定60-80min,开启真空闪蒸模式;S5.污泥挤压和干化最终排出的污水排入污水回收系统统一进行回收,干化后的污泥通过污泥输送系统输送。

6.根据权利要求5所述的一种闪蒸机械压滤耦合真空污泥干化方法,其特征在于,所述S1中絮凝PAC的加入量为污泥的1-1.2‰,所述NaOH溶液的浓度为0.8-1‰,加入量为污泥的1.8-2.2%;所述调制后的污泥含水率为95-98%,PH>8。

7.根据权利要求4所述的一种闪蒸机械压滤耦合真空污泥干化方法,其特征在于,所述S3中水源热泵系统的能效比为1:2.4-2.6;所述水源热泵系统热水的温度为73-76℃。

8.根据权利要求5所述的一种闪蒸机械压滤耦合真空污泥干化方法,其特征在于,所述S4中热水循环系统的能效比为1:2.4-2.6,热水的温度为73-76℃;所述热气循环的温度为60-65℃。

9.根据权利要求5所述的一种闪蒸机械压滤耦合真空污泥干化方法,其特征在于,所述S4中的真空闪蒸模式,关闭暗流管停止热气循环,开启真空系统对板框压滤系统进行抽真空至真空度为-89.9--87.5Kpa,滤饼温度降至48-52℃;打开空压系统,开启气孔阀门持续微量进气,同时真空系统抽真空1.5-2h保持板框压滤系统的真空度,滤饼干化至含水率低于40%。

10.根据权利要求9所述的一种闪蒸机械压滤耦合真空污泥干化方法,其特征在于,所述微量进气,微量气流的流量为1.8-2.5L/H。

发明内容

为解决现有技术存在的问题,本发明提供一种闪蒸机械压滤耦合真空污泥干化系统及方法,实现以下发明目的:

1、节约能耗,延长设备使用寿命,降低工艺成本。

2、提高干化效率,同时对污泥进行深度脱水,使污泥中的含水率显著降低,降至40%以下。

3、现了污泥脱水干化一体化流程,降低设备成本和占地面积,结构和操作流程简化,提高脱水效率。

4、对传统的滤框进行了改进,加快污泥的干化及脱水。

为解决以上技术问题,本发明采用以下技术方案:

一种闪蒸机械压滤耦合真空污泥干化系统,包括料仓、加药系统、混合系统、板框压滤系统、水源热泵系统、真空系统、空压系统、污泥输送系统和污水回收系统。

进一步地,所述板框压滤系统包括螺杆泵、滤框、隔膜泵和气孔阀门。

进一步地,所述滤框的材质为石墨改性聚丙烯,韧性好,热传导快。

进一步地,所述滤框的板体设有上下端对称的进液口。

进一步地,所述滤框的板体四角处设有暗流管,上端两角处的多个暗流管通过管路连接;下端两角处的多个暗流管通过管路连接。

优选的,所述暗流管在板体的四角处各1个。

优选的,所述管路的直径为8-10mm。

一种闪蒸机械压滤耦合真空污泥干化的方法,包括以下步骤:

S1.将所述污泥加入到料仓中,通过加药系统加入NaOH溶液和絮凝PAC,污泥和NaOH溶液、絮凝PAC在混合系统充分混合进行调质,调质后的污泥送入板框压滤系统;

进一步地,所述絮凝PAC的加入量为污泥的1-1.2‰;所述NaOH溶液的浓度为0.8-1‰,加入量为污泥的1.8-2.2%。

进一步地,所述调制后的污泥含水率为95-98%,PH>8;

S2.调节螺杆泵的压力为1.1-1.3MP,待压力恒定后停止送入调质后的污泥,接着将调质后的污泥进行一次挤压,挤压至含水率为80-85%,挤压出的污水通过滤框的暗流管进入水源热泵系统;

S3.开启水源热泵系统,关闭滤框上端的进液口,通过下端进液口向板框压滤系统充入热水,隔膜泵压力达到1.5-1.7MP后稳定30-35min,对一次挤压的污泥进行二次挤压,挤压至含水率为60-65%得到滤饼,挤压出的污水通过暗流管进入水源热泵系统;

进一步地,所述水源热泵系统的能效比为1:2.4-2.6;所述水源热泵系统热水的温度为73-76℃。

S4.启动热水循环,隔膜泵压力持续保持在1.5-1.7MP,打开滤框进液口开始热水循环;打开高温气泵,暗流管采用下进气、上出气的方式进行热气循环,管路的连接使得热气均匀地自下而上传导,加速滤饼加热;滤饼加热至65-70℃后,关闭进液口停止热水循环,滤饼恒温稳定60-80min,开启真空闪蒸模式。

优选的,所述热气循环的温度为60-65℃。

优选的,所述热水循环的能效比为1:2.4-2.6,热水的温度为73-76℃。

进一步的,所述真空闪蒸模式,关闭暗流管停止热气循环,开启真空系统对板框压滤系统进行抽真空至真空度为-89.9--87.5Kpa,滤饼温度降至48-52℃,此时达到沸点,污泥细胞壁破裂,细胞中的吸附水、内部水开始蒸发;打开空压系统,开启气孔阀门持续微量进气,在微量气流的作用下板框压滤系统内部水蒸气的流动加快,促进污泥水分的快速蒸发,同时真空系统抽真空1.5-2h保持板框压滤系统的真空度,滤饼干化至含水率低于40%。

优选的,所述真空系统的真空泵最大吸气量为1.33m3/min,极限真空33mbar,工作液流量2.5L/min。

优选的,所述微量气流的流量为1.8-2.5L/H。

S5.污泥挤压和干化最终排出的污水排入污水回收系统统一进行回收,干化后的污泥通过污泥输送系统输送。

由于采用了上述技术方案,本发明达到的技术效果是:

1、采用本发明的闪蒸机械压滤耦合真空污泥干化系统及方法,打破了传统的100℃高温破壁技术的局限,滤饼的温度降至48-52℃时就可达到沸点,污泥细胞壁破裂,细胞中的吸附水、内部水蒸发,不仅节约了能耗,而且延长了设备使用寿命,降低成本。

2、采用闪蒸技术,微量进气促使滤饼外部水蒸气的流动加快,提高干化效率,同时对污泥进行深度脱水,污泥中的含水率显著降低,降至40%以下。

3、传统的污泥干化通常需要在污泥物理脱水后增加新的设备进行深度干化,而采用本发明的闪蒸机械压滤耦合真空污泥干化系统,实现了污泥脱水干化一体化流程,降低设备成本和占地面积,结构和操作流程简化,提高了脱水效率,一次即可脱水干化至污泥含水率40%以下。

4、滤框采用石墨改性聚乙烯材质,传热快,韧性高,使用寿命长,实现高效挤压脱水。

5、本发明对传统的滤框进行了改进,在滤框板体的四角处设置暗流管,上端两角处的暗流管之间和下端两角处的暗流管之间又分别设置管路,使水蒸气可以传导地更加均匀,加快水分蒸发速率,节省蒸发时间和资源。

6、本发明采用的闪蒸机械压滤耦合真空污泥干化方法,水源热泵系统的能效比在2.6左右,市场上的污泥干化设备多数采用电能,能效比均低至1.0左右,耗电量较多。采用本发明的闪蒸机械压滤耦合真空污泥干化方法,采用挤压出的污水作为水源热泵系统的热水水源,在降低能耗的同时节省了热水资源,环保节能。

(发明人:马越;曹贻社;夏鸿飞)