公布日:2023.04.07

申请日:2022.12.29

分类号:C02F3/30(2023.01)I

摘要

本发明公开了一种折流式污水生物处理系统,包括厌氧池、缺氧池、好氧池和沉淀池,所述厌氧池、缺氧池、好氧池和沉淀池之间通过管道连通,所述厌氧池和缺氧池内均设有多个上下交错分布的折板,所述折板使污水在厌氧池和缺氧池内呈S形轨迹运动。通过采用特殊的折板结构形式,通过增加水体的流动过程对污泥的剪切力,从而使污泥趋于致密化,进而增加污泥浓度;同时,通过上下折流方式,实现水体的自然搅动,可去除搅拌设备,本发明克服了现有技术的不足,设计合理,结构紧凑,具有较高的社会使用价值和应用前景。

权利要求书

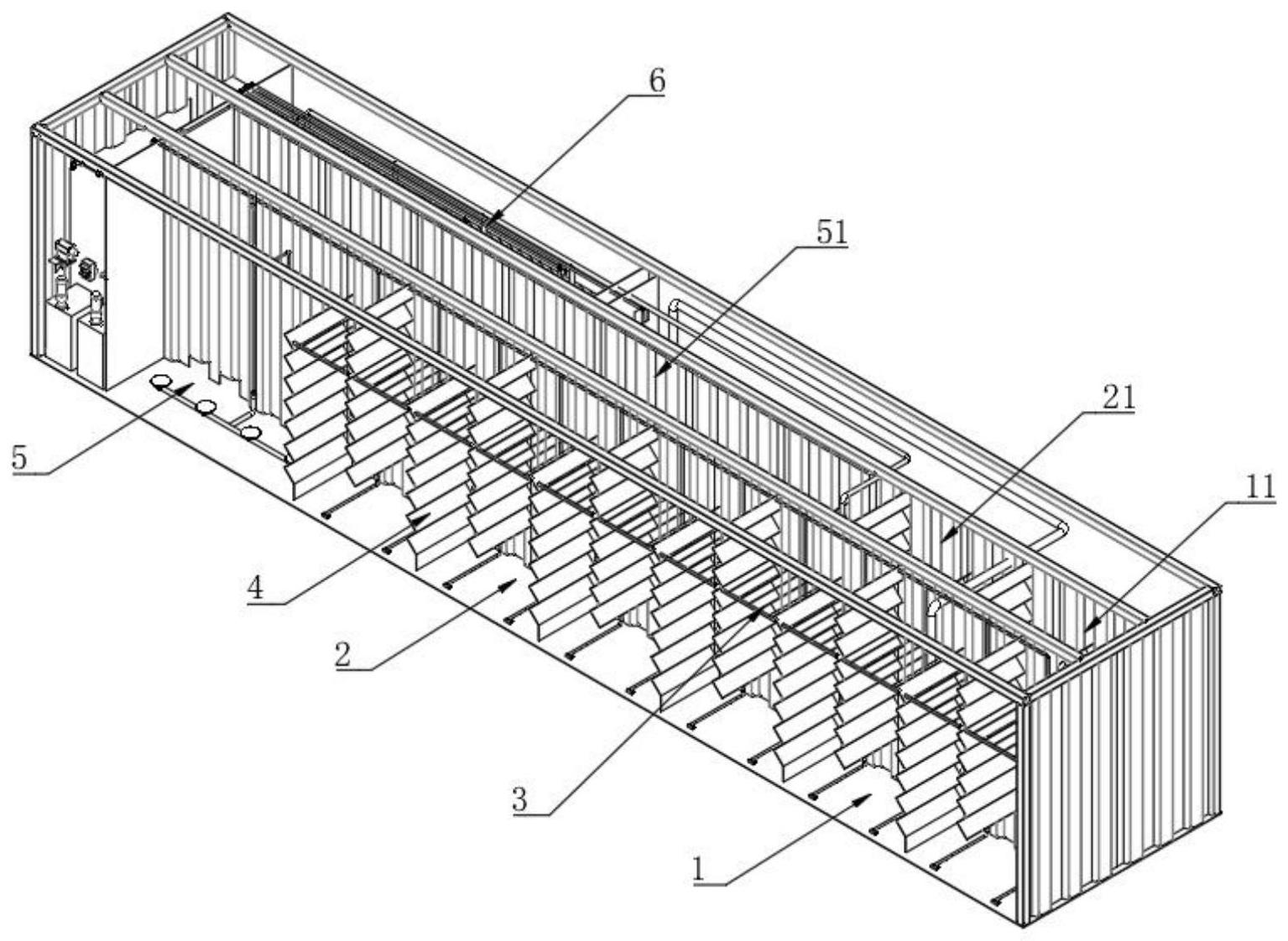

1.一种折流式污水生物处理系统,包括厌氧池(1)、缺氧池(2)、好氧池(5)和沉淀池(6),所述厌氧池(1)、缺氧池(2)、好氧池(5)和沉淀池(6)之间通过管道连通,所述沉淀池(6)底部设有污泥回流管,所述污泥回流管与厌氧池(1)连通,其特征在于:所述厌氧池(1)和缺氧池(2)内均设有多个上下交错分布的折板(4),所述折板(4)使污水在厌氧池和缺氧池内呈S形轨迹运动;所述污水生物处理系统还包括用于提高沉淀效果的颗粒、用于颗粒投放的投放机、以及用于颗粒回收的回收机;所述回收机包括回收箱(7),所述回收箱(7)上端设有进料管(72),所述进料管(72)与沉淀池(6)的污泥管连通,所述回收箱(7)内设有用于污泥和颗粒分离的分离网盘(732),且回收箱(7)底部设有污泥排放管(70),所述污泥排放管(70)与厌氧池连通,所述回收箱(7)底部设有用于颗粒回收的储存槽(76);所述分离网盘(732)为多个,所述回收箱(7)两侧设有对称分布且贯穿式的调节孔,且回收箱(7)上设有呈环形且用于带动分离网盘(732)周期性往复运动的输送带(73),所述输送带(73)上设有多个均匀分布的输送孔(731),所述分离网盘(732)呈弧形,且分离网盘(732)分别与相应的输送孔(731)连接,所述输送带(73)上半端穿过调节孔,且输送带(73)下半端位于回收箱(7)与储存槽(76)之间;所述进料管(72)底部设有可上下运动且可转动的调节杆(79),所述调节杆(79)底部设有固定连接且用于对分离网盘(732)底部刮动的刮板(721);所述进料管(72)内设有用于带动调节杆(79)上下运动且可转动的调节机构,所述调节机构包括调节板(796)、调节槽(797)、调节块(794)、扇叶(792)和复位弹簧(793),所述调节板(796)滑动且密封连接的设置在进料管(72)内,位于调节板(796)两侧的所述进料管(72)内设有对称分布的调节槽(797),所述调节槽(797)内设有滑动且密封连接的调节块(794),所述调节块(794)与调节板(796)固定连接,所述复位弹簧(793)设置在调节槽(797)内用于带动调节块(794)自动上升,所述调节杆(79)上端与调节板(796)之间转动连接,所述扇叶(792)固定设置在调节杆(79)上,位于调节槽(797)下半端的所述进料管(72)内壁上还设有连通槽(791),所述调节板(796)上还设有多个通孔(795);所述污水生物处理系统还包括第二厌氧池(11)、第二缺氧池(21)、第二好氧池(51),所述第二厌氧池(11)、第二缺氧池(21)、第二好氧池(51)之间通过管道连通,所述好氧池输出端通过管道与第二厌氧池(11)连通,所述第二厌氧池(11)、第二缺氧池(21)内均设有相同的折板(4)。

2.根据权利要求1所述的一种折流式污水生物处理系统,其特征在于:所述折板(4)夹角为90°,相邻两个所述折板(4)之间的峰距为750mm,谷距为1000mm。

3.根据权利要求1所述的一种折流式污水生物处理系统,其特征在于:所述好氧池(5)内设有硝化液回流管,所述硝化液回流管与缺氧池(2)进料端连通,所述硝化液回流管速度为2m/s。

4.一种如权利要求1-3任意一项所述的折流式污水生物处理系统的工艺,其特征在于,包括以下步骤:S1:污水首先通过进水管从池体上部进入厌氧池,然后呈倒置的S形依次穿过相应的折板(4),依次经过厌氧池(1)、缺氧池(2);折板(4)夹角为90°,两折板(4)之间的峰距为750mm,谷距为1000mm;泥水混合物经过折板(4)时,通过折板(4)的剪切力作用,沉降性能差的菌体从菌胶团表面脱离,沉降性能好、密度大的菌体存留下来,同时,又由于较大的剪切力下,流体与颗粒,颗粒与颗粒之间的摩擦力较大,从而使颗粒更加致密、光滑而又有规则;通过连续折板(4)的作用,水体中不增加填料(3)时污泥浓度大于4.5g/L;S2:缺氧池(2)出水则进入好氧池(5),通过好氧池(5)的硝化作用,去除氨氮,产生硝酸根和亚硝酸根离子,再进入第二厌氧池(11)和第二缺氧池(21),通过第二缺氧池(21)的反硝化作用,去除水池中的总氮污染物;S3:第二缺氧池(21)的出水进入第二好氧池(51),通过第二好氧池(51)进一步去除前端未降解的氨氮污染物,产生的硝酸根和亚硝酸根则通过回流至缺氧池(2)和第二缺氧池(21)进行反硝化脱氮;S4:第二好氧池(51)出水进入沉淀池(6),进行泥水分离。

发明内容

为了解决上述背景技术中提到的生物接触氧化、MBR膜法相对能减小占地面积,但内部填料、膜则相应增加了污水处理的成本和运营维护的难度。传统的生物处理过程中,厌氧池、缺氧池水体流态变化,一般都是通过潜水搅拌机,或者间歇曝气系统等方式来实现水体的搅拌,从而满足相应的菌种生长所需的外部环境,保证污水中污染物的去除效果。增加了设备的投资成本和运营成本。传统一体化设备,一般都是直接从沉淀池进行污泥回流至厌氧池,造成厌氧池含溶解氧,影响生物除磷效果。目前,很多运营的厂都采用化学除磷,不重视生物除磷效果等这些问题问题,本发明提供一种折流式污水生物处理系统及其处理工艺。

为了实现上述目的,本发明采用了如下技术方案:

一种折流式污水生物处理系统,包括厌氧池、缺氧池、好氧池和沉淀池,所述厌氧池、缺氧池、好氧池和沉淀池之间通过管道连通,所述沉淀池底部设有污泥回流管,所述污泥回流管与厌氧池连通,所述厌氧池和缺氧池内均设有多个上下交错分布的折板,所述折板使污水在厌氧池和缺氧池内呈S形轨迹运动。

优选地,所述折板夹角为90°,相邻两个所述折板之间的峰距为750mm,谷距为1000mm。

优选地,所述污水生物处理系统还包括第二厌氧池、第二缺氧池、第二好氧池,所述第二厌氧池、第二缺氧池、第二好氧池之间通过管道连通,所述好氧池输出端通过管道与第二厌氧池连通,所述第二厌氧池、第二缺氧池内均设有相同的折板。

优选地,所述好氧池内设有硝化液回流管,所述硝化液回流管与缺氧池进料端连通,所述硝化液回流管速度为2m/s。

一种折流式污水生物处理工艺,包括以下步骤:

S1:污水首先通过进水管从池体上部进入厌氧池,然后呈倒置的S形依次穿过相应的折板,依次进入厌氧池、缺氧池;折板夹角为90°,两折板之间的峰距为750mm,谷距为1000mm;泥水混合物经过折板时,通过折板的剪切力作用,沉降性能差的菌体从菌胶团表面脱离,沉降性能好、密度大的菌体存留下来,同时,又由于较大的剪切力下,流体与颗粒,颗粒与颗粒之间的摩擦力较大,从而使颗粒更加致密、光滑而又有规则;通过连续折板的作用,水体中不增加填料时污泥浓度大于4.5g/L;

S2:缺氧池出水则进入好氧池,通过好氧池的硝化作用,去除氨氮,产生硝酸根和亚硝酸根离子,再进入第二厌氧池、第二缺氧池,通过第二缺氧池的反硝化作用,去除水池中的总氮污染物;

S3:第二缺氧池的出水进入第二好氧池,通过第二好氧池进一步去除前端未降解的氨氮污染物,产生的硝酸根和亚硝酸根则通过回流至缺氧池和第二缺氧池进行反硝化脱氮;

S4:第二好氧池出水进入沉淀池,进行泥水分离。

与现有技术相比,本发明的有益效果是:

通过采用特殊的折板结构形式,通过增加水体的流动过程对污泥的剪切力,从而使污泥趋于致密化,进而增加污泥浓度;同时,通过上下折流方式,实现水体的自然搅动,可去除搅拌设备;另一方是通过厌氧、缺氧、好氧的分隔布置方式的改变,使每个处理工艺单元达到菌种所需的最佳生长状态,从而保证生物处理效果,增加生物除磷效果。整个系统占地面积小,设备功率小。

本设备通过给划分众多的折流区域,提高单个区域的高径比,单个通道的高径比在3:1。并且隔板采用的是折板形式,折板峰距和谷距不一致,从而形成不间断的水流加速、减速区间。高径比、峰距、谷距都可以增大水力剪切力,便于筛选和提高微生物菌种的致密性。形成好氧颗粒污泥。而大高径比除了可以增大水力剪切力,还会降低微生物的流失,从而更大限度的将物生物保存在大高径比的厌氧和缺氧通道之中,促进微生物内源呼吸,提高微生物浓度,增加污水处理的去除效率。

本发明主要是针对COD浓度相对较高的城市生活污水,COD浓度≥150mg/L,氨氮和总磷浓度符合进水营养配比,若不符合要求,则可外加营养源。

颗粒的加入,能够有效的提高了设备内污泥的沉淀效率,从而提高了沉淀池6的出水效果,分离网盘732的设计,能够实现了颗粒与污泥的分离,并实现了颗粒的回收,实现了颗粒的循环利用,而储存槽,能够使分离的颗粒能够进行收集。

环形输送带的设计,能够利用输送带实现了多个分离网盘的周期性往复运动,这样的设计,能够使单个分离网盘在收集一定量的颗粒后,通过输送带运动,带动空的分离网盘运动至进料管下方,从而实现了颗粒的持续性收集,而收集后的颗粒能够随着输送带运动至回收箱底部,即储存槽上方,而此时分离网盘呈倒扣状,分离网盘内的颗粒能够由于重力,自动掉落至储存槽内,实现了颗粒的自动回收,而颗粒掉落后的分离网盘,由于输送带,会再次运动至进料管下方,进行再次分离回收,循环往复。

(发明人:罗少川;罗治元;李飞)