公布日:2023.03.21

申请日:2022.12.13

分类号:B01D5/00(2006.01)I;C02F11/13(2019.01)I

摘要

本发明涉及市政污泥处理设备领域,尤其是涉及一种用于市政污泥再生处理设备的蒸汽回收装置,其包括下承载板、位于下承载板上方的上承载板、设置于上承载板和下承载板之间的承载杆,上承载板的上表面设置有连通于排气管的进气锥斗,上承载板相对进气锥斗的一侧设置有多个进气阀,下承载板的下表面设置有出气锥斗,下承载板相对出气锥斗的一侧设置有多个出气阀,多个进气阀和多个出气阀一一对应且之间连通有散热气囊,进气阀和出气阀均电连接于控制系统。本申请具有水资源被浪费可能性的优点。

权利要求书

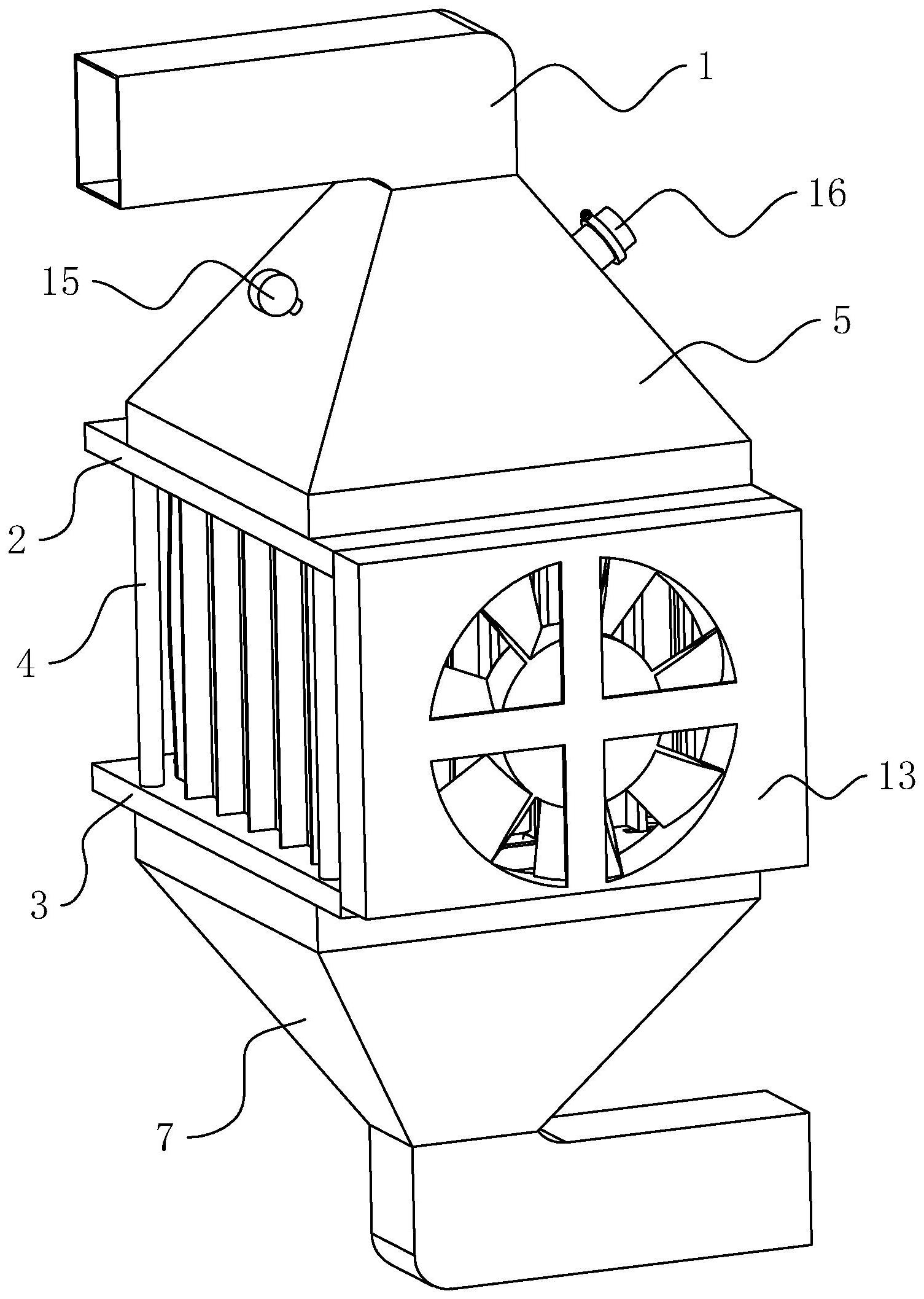

1.一种用于市政污泥再生处理设备的蒸汽回收装置,其特征在于:包括下承载板(3)、位于所述下承载板(3)上方的上承载板(2)、设置于所述上承载板(2)和所述下承载板(3)之间的承载杆(4),所述上承载板(2)的上表面设置有连通于排气管(1)的进气锥斗(5),所述上承载板(2)相对所述进气锥斗(5)的一侧设置有多个进气阀(6),所述下承载板(3)的下表面设置有出气锥斗(7),所述下承载板(3)相对所述出气锥斗(7)的一侧设置有多个出气阀(8),多个所述进气阀(6)和多个所述出气阀(8)一一对应且之间连通有散热气囊(9),所述进气阀(6)和所述出气阀(8)均电连接于控制系统;多个所述散热气囊(9)排列呈多排,所述上承载板(2)和所述下承载板(3)之间设置有多组排气组件,一排所述散热气囊(9)对应一个所述排气组件;所述排气组件包括两个相互平行且与所述上承载板(2)、所述下承载板(3)均紧贴的压板(101),位于同一排的多个所述散热气囊(9)位于对应的两个所述压板(101)之间,相互对应的两个所述压板(101)上均设有用于磁性相吸的磁条(102),相互对应的两个所述压板(101)上均设有用于磁性相斥的电磁铁(103),所述电磁铁(103)电连接于控制系统;所述上承载板(2)和所述下承载板(3)相对同组多个所述散热气囊(9)排列方向的一侧设置有吹风机(13),所述吹风机(13)电连接于控制系统;每个所述排气组件均对应有检测组件,所述检测组件位于所述排气组件背向所述吹风机(13)的一侧,所述检测组件包括设置于所述上承载板(2)和所述下承载板(3)之间的集气罩(141),所述集气罩(141)朝向和背向所述排气组件的侧壁均开口设置,所述集气罩(141)的口径沿着所述吹风机(13)至所述集气罩(141)的方向逐渐变小,当相对的两个所述压板(101)之间的距离最大时,相对的两个所述压板(101)配合所述上承载板(2)和所述下承载板(3)恰好将所述集气罩(141)口径较大的一端封闭,所述检测组件还包括铰接于所述上承载板(2)下表面的偏摆杆(142)、设置在所述下承载板(3)上的接近开关(143),所述偏摆杆(142)的底端设有感应块(144),所述感应块(144)靠近对应所述集气罩(141)口径较小的一端,所述接近开关(143)电连接于控制系统且用于感应所述感应块(144)。

2.根据权利要求1所述的用于市政污泥再生处理设备的蒸汽回收装置,其特征在于:所述压板(101)相对所述上承载板(2)和所述下承载板(3)的两侧均设置有滑块(11),所述上承载板(2)和所述下承载板(3)相对的两侧均开有供所述滑块(11)滑移的滑槽。

3.根据权利要求1所述的用于市政污泥再生处理设备的蒸汽回收装置,其特征在于:所述进气锥斗(5)上设有电连接于控制系统的湿度传感器(15)。

4.根据权利要求1所述的用于市政污泥再生处理设备的蒸汽回收装置,其特征在于:所述进气锥斗(5)上设有泄压阀(16)。

5.根据权利要求2所述的用于市政污泥再生处理设备的蒸汽回收装置,其特征在于:相互对应的两个所述压板(101)相背的侧壁上均设置有多个翅片板(17)。

发明内容

为了改善污泥再生处理设备直接排出水蒸气导致水资源被浪费的可能性,本申请提供一种用于市政污泥再生处理设备的蒸汽回收装置。

本申请提供的一种用于市政污泥再生处理设备的蒸汽回收装置采用如下的技术方案:

一种用于市政污泥再生处理设备的蒸汽回收装置,包括下承载板、位于所述下承载板上方的上承载板、设置于所述上承载板和所述下承载板之间的承载杆,所述上承载板的上表面设置有连通于排气管的进气锥斗,所述上承载板相对所述进气锥斗的一侧设置有多个进气阀,所述下承载板的下表面设置有出气锥斗,所述下承载板相对所述出气锥斗的一侧设置有多个出气阀,多个所述进气阀和多个所述出气阀一一对应且之间连通有散热气囊,所述进气阀和所述出气阀均电连接于控制系统。

通过采用上述技术方案,排气管将混合气通入进气锥斗内,控制系统依次打开进气阀,混合气进入散热气囊内,散热气囊发生膨胀,之后控制系统关闭进气阀。散热气囊内水蒸气的热量自动散发至外界,水蒸气重新液化呈液态水,此时控制系统打开出气阀,空气和液态水通过出气阀一同排出。通过上述的结构,对水蒸气实现散热回收,以此减小了水资源被浪费的可能性。

可选的,多个所述散热气囊排列呈多排,所述上承载板和所述下承载板之间设置有多组排气组件,一排所述散热气囊对应一个所述排气组件;所述排气组件包括两个相互平行且与所述上承载板、所述下承载板均紧贴的压板,位于同一排的多个所述散热气囊位于对应的两个所述压板之间,相互对应的两个所述压板上均设有用于磁性相吸的磁条,相互对应的两个所述压板上均设有用于磁性相斥的电磁铁,所述电磁铁电连接于控制系统。

通过采用上述技术方案,向散热气囊内充入混合气之前,控制系统对电磁铁实现通电,相对的两个压板在电磁铁相斥力的作用下,克服磁铁之间的相吸力,相对的两个压板相背远离。当散热气囊内的水蒸气全部液化成水后,控制系统对电磁铁实现断电,相对的两个压板在磁铁的相吸作用下相互靠近,以此将对应散热气囊内的空气和液态水全部挤出,以此有利于增大散热气囊可装载混合气的量,有利于提高水蒸气的散热回收效率。

可选的,所述压板相对所述上承载板和所述下承载板的两侧均设置有滑块,所述上承载板和所述下承载板相对的两侧均开有供所述滑块滑移的滑槽。

通过采用上述技术方案,滑块与滑槽配合,对压板的相对运动起导向的作用,有利于提高压板运动过程中的稳定性。

可选的,所述上承载板和所述下承载板相对同组多个所述散热气囊排列方向的一侧设置有吹风机,所述吹风机电连接于控制系统。

通过采用上述技术方案,控制系统启动吹风机,水风机将气流吹向散热气囊,以此有利于提高散热气囊内水蒸气的散热效率。

可选的,每个所述排气组件均对应有检测组件,所述检测组件位于所述排气组件背向所述吹风机的一侧,所述检测组件包括设置于所述上承载板和所述下承载板之间的集气罩,所述集气罩朝向和背向所述排气组件的侧壁均开口设置,所述集气罩的口径沿着所述吹风机至所述集气罩的方向逐渐变小,当相对的两个所述压板之间的距离最大时,相对的两个所述压板配合所述上承载板和所述下承载板恰好将所述集气罩口径较大的一端封闭,所述检测组件还包括铰接于所述上承载板下表面的偏摆杆、设置在所述下承载板上的接近开关,所述偏摆杆的底端设有感应块,所述感应块靠近对应所述集气罩口径较小的一端,所述接近开关电连接于控制系统且用于感应所述感应块。

通过采用上述技术方案,水蒸气液化的过程中,散热气囊的膨胀程度会逐渐变小,以此散热气囊与压板之间会产生间隙。当同一排的多个散热气囊均与对应的压板之间产生间隙时,吹风机吹出的气流能够从对应的两个压板之间流入集气罩,从而从集气罩口径较小的一端喷出,从而吹动偏摆杆转动,偏转杆带动感应快脱离接近开关的感应范围,以此接近开关发出电信号给控制系统,说明对应的散热气囊内的水蒸气已经全部液化,可以进行下一次的散热,确保散热气囊再次进气之前,之前散热气囊内的水蒸气完全液化。

可选的,所述进气锥斗上设有电连接于控制系统的湿度传感器。

通过采用上述技术方案,湿度传感器能够实时检测进气锥斗内混合气的湿度,以此控制系统能够计算出向散热气囊内充入混合气的最合适的量,以此减小了水蒸气全部液化成水,散热气囊却依然与压板、上承载板和下承载板紧贴的可能性。

可选的,所述进气锥斗上设有泄压阀。

通过采用上述技术方案,当进气锥斗内气压过大时,泄压阀会自动排出混合气,以此减小了进气锥斗因气压过大而裂开的可能性。

可选的,相互对应的两个所述压板相背的侧壁上均设置有多个翅片板。

通过采用上述技术方案,翅片板的设置增大了与外界空气的接触面积,以此使得压板上的热量能够快速散发。

综上所述,本申请包括以下至少一种有益技术效果:

1.排气管将混合气通入进气锥斗内,控制系统依次打开进气阀,混合气进入散热气囊内,散热气囊发生膨胀,之后控制系统关闭进气阀。散热气囊内水蒸气的热量自动散发至外界,水蒸气重新液化呈液态水,此时控制系统打开出气阀,空气和液态水通过出气阀一同排出。通过上述的结构,对水蒸气实现散热回收,以此减小了水资源被浪费的可能性;

2.向散热气囊内充入混合气之前,控制系统对电磁铁实现通电,相对的两个压板在电磁铁相斥力的作用下,克服磁铁之间的相吸力,相对的两个压板相背远离。当散热气囊内的水蒸气全部液化成水后,控制系统对电磁铁实现断电,相对的两个压板在磁铁的相吸作用下相互靠近,以此将对应散热气囊内的空气和液态水全部挤出,以此有利于增大散热气囊可装载混合气的量,有利于提高水蒸气的散热回收效率;

3.湿度传感器能够实时检测进气锥斗内混合气的湿度,以此控制系统能够计算出向散热气囊内充入混合气的最合适的量,以此减小了水蒸气全部液化成水,散热气囊却依然与压板、上承载板和下承载板紧贴的可能性。

(发明人:阚建军;蒋禄琛;黄韬)