公布日:2023.03.10

申请日:2022.10.13

分类号:B01J20/02(2006.01)I;B01J20/30(2006.01)I;C02F1/28(2006.01)I;C02F101/20(2006.01)N

摘要

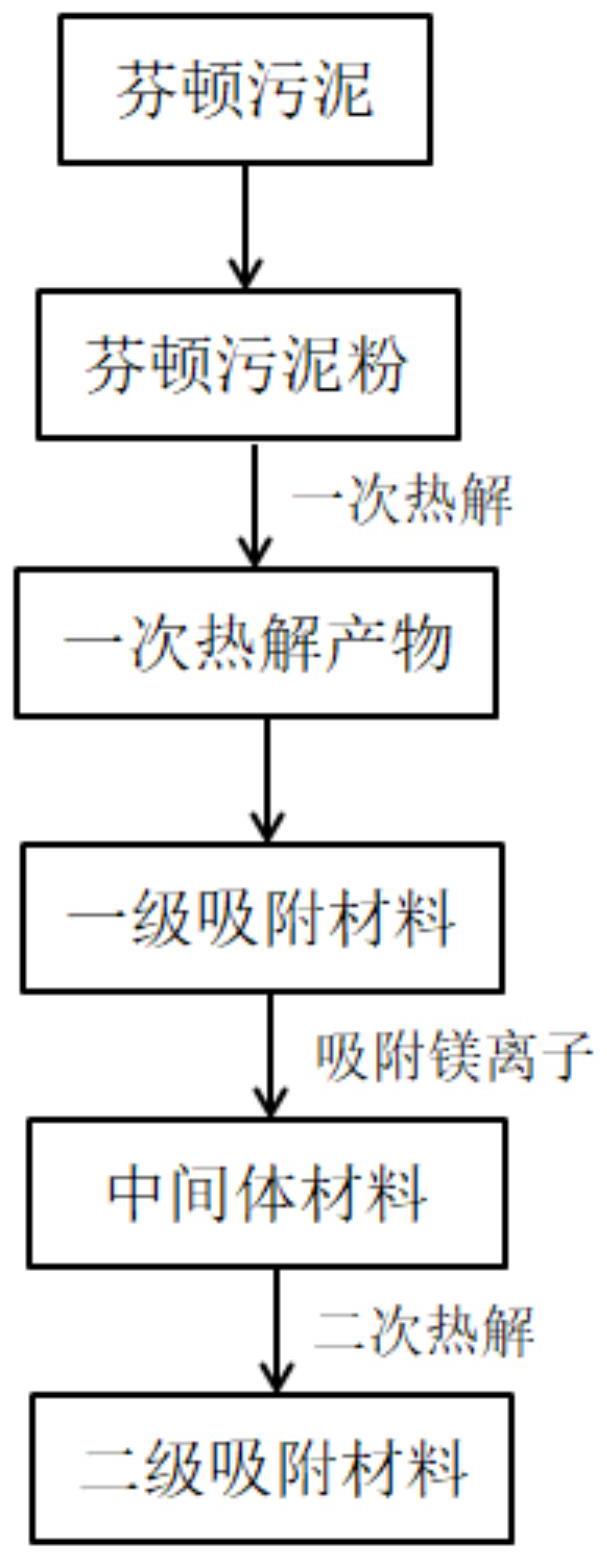

本发明提供了一种基于芬顿污泥制备两级吸附材料的方法及应用,所述方法包括:芬顿污泥粉进行一次热解得到一级吸附材料,所述一级吸附材料吸附镁离子后,进行二次热解得到二级吸附材料。本发明提供的基于芬顿污泥制备两级吸附材料的方法,仅以芬顿污泥作为原材料即可得到两级吸附材料,其中,一级吸附材料对金属镁具有良好的吸附活性,二级吸附材料对磷具有良好的吸附活性,达到了以芬顿污泥制备吸附材料的两级吸附效果,提升了芬顿污泥的资源化利用程度,从而本发明实现了对芬顿污泥、含镁废水和含磷废水的高效综合处理的技术效果。

权利要求书

1.一种基于芬顿污泥制备两级吸附材料的方法,其特征在于,所述方法包括:芬顿污泥粉进行一次热解得到一级吸附材料,所述一级吸附材料吸附镁离子后,进行二次热解得到二级吸附材料。

2.根据权利要求1所述的方法,其特征在于,所述芬顿污泥粉的制备过程包括:对芬顿污泥依次进行压滤、烘干、研磨和过筛,得到所述芬顿污泥粉;优选地,所述一级吸附材料的制备过程包括:所述芬顿污泥粉进行所述一次热解后,依次进行研磨和过筛,得到一次热解产物,将所述一次热解产物依次进行清洗、分离和干燥,得到所述一级吸附材料。

3.根据权利要求1或2所述的方法,其特征在于,所述一次热解的升温速率为8~12℃/min;优选地,所述一次热解的温度为600~900℃;优选地,所述一次热解的时间为2~3h;优选地,所述一次热解在保护性气体气氛下进行;优选地,所述保护性气体包括氮气或氩气。

4.根据权利要求2所述的方法,其特征在于,所述清洗所采用的清洗剂包括去离子水;优选地,所述清洗的过程中产生清洗液,所述清洗的终点为所述清洗液的pH为6~7.5;优选地,所述分离包括磁选分离;优选地,所述干燥的温度为60~80℃;优选地,所述一级吸附材料的目数为100~150目。

5.根据权利要求1-4任一项所述的方法,其特征在于,所述一级吸附材料与含镁溶液混合,进行所述一级吸附材料吸附镁离子的过程;优选地,所述含镁溶液中镁离子的浓度为100~150mg/L;优选地,所述一级吸附材料和所述含镁溶液的料液比为(0.5g~1.0g):(50mL~100mL);优选地,所述一级吸附材料和所述含镁溶液在15~35℃的温度下混合;优选地,所述一级吸附材料和所述含镁溶液在振荡的条件下混合;优选地,所述振荡的时间为12~24h。

6.根据权利要求1-5任一项所述的方法,其特征在于,所述一级吸附材料吸附所述镁离子后,依次进行分离处理和干燥处理得到中间体材料;优选地,所述分离处理包括磁选分离;优选地,所述干燥处理的温度为50~80℃。

7.根据权利要求1-6任一项所述的方法,其特征在于,所述二级热解的温度为600~900℃;优选地,所述二次热解的时间为2~3h;优选地,所述二次热解的升温速率为8~12℃/min;优选地,所述二次热解在保护性气体气氛下进行;优选地,所述保护性气体包括氮气或氩气;优选地,所述中间体材料进行所述二次热解后,依次进行研磨和过筛,得到所述二级吸附材料;优选地,所述二级吸附材料的目数为130~170目。

8.根据权利要求1-7任一项所述的方法,其特征在于,所述方法包括:S1:对芬顿污泥依次进行压滤、烘干、研磨和过筛,得到芬顿污泥粉,在保护性气体气氛中,以8~12℃/min的升温速率将温度升高至600~900℃,对所述芬顿污泥粉进行2~3h的一次热解后,依次进行研磨和过筛,得到一次热解产物;S2:对所述一次热解产物进行清洗,直至清洗过程中产生的清洗液的pH为6~7.5,分离后在60~80℃的温度下进行干燥,得到100~150目的一级吸附材料;S3:在15~35℃的温度下,将所述一级吸附材料与浓度为100~150mg/L的含镁溶液按(0.5g~1.0g):(50mL~100mL)的料液比振荡混合12~24h,分离处理后在50~80℃下进行干燥处理得到中间体材料;S4:在保护性气氛中,以8~12℃/min的升温速率将温度升高至600~900℃,对所述中间体材料进行2~3h的二次热解后,依次进行研磨和过筛,得到130~170目的二级吸附材料。

9.一种采用权利要求1-8任一项所述的方法制备得到的一级吸附材料的用途,其特征在于,所述一级吸附材料用于吸附镁。

10.一种采用权利要求1-8任一项所述的方法制备得到的二级吸附材料的用途,其特征在于,所述二级吸附材料用于吸附磷。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种基于芬顿污泥制备两级吸附材料的方法及应用,仅以芬顿污泥作为原材料即可得到两级吸附材料,果。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种基于芬顿污泥制备两级吸附材料的方法,所述方法包括:

芬顿污泥粉进行一次热解得到一级吸附材料,所述一级吸附材料吸附镁离子后,进行二次热解得到二级吸附材料。

本发明中芬顿污泥粉经一次热解后得到一级吸附材料,即富铁吸附剂,其对水体中的镁离子具有优异的吸附效果,从而可用于对含镁废水进行处理;而对吸附有镁的一级吸附材料进行二次热解,得到对磷具有优异吸附效果的二级吸附材料,即富镁吸附剂,这是由于含镁活性官能团的引入,能够显著提高对磷的吸附能力,从而可进一步用于对含磷废水进行处理;由此,本发明实现以芬顿污泥为原料,通过两步热解并结合镁吸附即可制备两级吸附剂,实现两级吸附的技术效果。

本发明提供的基于芬顿污泥制备两级吸附材料的方法,仅以芬顿污泥作为原材料即可得到两级吸附材料,其中,一级吸附材料对金属镁具有良好的吸附活性,二级吸附材料对磷具有良好的吸附活性,达到了以芬顿污泥制备吸附材料的两级吸附效果,提升了芬顿污泥的资源化利用程度,解决了现有技术中由芬顿污泥制备得到的吸附剂仅能够有效吸附重金属离子,无法兼顾水体中其他污染物,且无法实现吸附剂的多级利用的问题,从而本发明实现了对芬顿污泥、含镁废水和含磷废水的高效综合处理的技术效果。

作为本发明一种优选的技术方案,所述芬顿污泥粉的制备过程包括:对芬顿污泥依次进行压滤、烘干、研磨和过筛,得到所述芬顿污泥粉。

优选地,所述一级吸附材料的制备过程包括:所述芬顿污泥粉进行所述一次热解后,依次进行研磨和过筛,得到一次热解产物,将所述一次热解产物依次进行清洗、分离和干燥,得到所述一级吸附材料。

本发明以芬顿工艺产生的芬顿污泥为原料,通过压滤脱水、烘干、研磨、过筛合热解即可获得一级吸附材料(富铁吸附剂),成本低廉且性能优异,简化了制备过程,易于推广。

本发明中将芬顿污泥粉放置于管式炉中进行一次热解;此外,本发明在获得一级吸附材料的同时,又将含量较少的其他重金属进行了富集,节省了稳定化处理和填埋的处置成本。

作为本发明一种优选的技术方案,所述一次热解的升温速率为8~12℃/min,例如可以是8℃/min、8.5℃/min、9℃/min、9.5℃/min、10℃/min、10.5℃/min、11℃/min、11.5℃/min或12℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;优选为10℃/min。

优选地,所述一次热解的温度为600~900℃,例如可以是600℃、620℃、650℃、680℃、700℃、730℃、750℃、780℃、800℃、820℃、850℃、870℃或900℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明限定了一次热解的温度为600~900℃,当温度低于600℃时,会导致芬顿污泥的磁化效果弱,可能还会残留部分有机物,这是由于温度较低,芬顿污泥中FeOOH和Fe(OH)3脱氢效果差,无法大量转化成Fe3O4,进而影响磁选分离效果;当温度高于900℃时,会导致芬顿污泥的磁性减弱,这是由于在高温的条件下,已形成的Fe3O4进一步脱氧转化成无磁性的Fe2O3或FeO,从而降低芬顿污泥的磁性,不利于磁选分离。

优选地,所述一次热解的时间为2~3h,例如可以是2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述一次热解在保护性气体气氛下进行。

优选地,所述保护性气体包括氮气或氩气。

作为本发明一种优选的技术方案,所述清洗所采用的清洗剂包括去离子水。

优选地,所述清洗的过程中产生清洗液,所述清洗的终点为所述清洗液的pH为6~7.5,例如可以是6、6.2、6.4、6.6、6.8、7、7.2、7.4或7.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中对一次热解产物进行清洗,直至清洗液的pH为6~7.5,得到的一级吸附材料表面和内部也均接近中性,从而避免pH对一级吸附材料吸附镁离子过程的影响;其中,若pH过高,碱性环境会导致镁离子沉淀,而非以吸附态吸附于一级吸附材料的表面;若pH过低,酸性环境会导致镁离子无法有效被一级吸附材料吸附。

优选地,所述分离包括磁选分离。本发明制备得到的一级吸附材料为富铁吸附剂,其具有较高磁性,即一次热解产物也具有较高磁性,采用磁选分离即可将其高效快速分离出来。

优选地,所述干燥的温度为60~80℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。本发明中干燥在烘箱中进行即可。

优选地,所述一级吸附材料的目数为100~150目,例如可以是100目、105目、110目、115目、120目、125目、130目、135目、140目、145目或150目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述一级吸附材料与含镁溶液混合,进行所述一级吸附材料吸附镁离子的过程。

本发明中在将一级吸附材料与含镁溶液混合前,先采用质量分数为10wt%的稀盐酸和/或质量分数为5wt%的氢氧化钠溶液将含镁溶液的pH调至6~7,进一步避免含镁溶液的pH过高或过低,对一级吸附材料吸附镁离子过程的影响。此外,本发明中的含镁溶液包括含镁废水。

优选地,所述含镁溶液中镁离子的浓度为100~150mg/L,例如可以是100mg/L、105mg/L、110mg/L、115mg/L、120mg/L、125mg/L、130mg/L、135mg/L、140mg/L、145mg/L或150mg/L,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述一级吸附材料和所述含镁溶液的料液比为(0.5g~1.0g):(50mL~100mL),例如可以是0.5g:50mL、0.5g:60mL、0.5g:70mL、0.5g:80mL、0.5g:90mL、0.5g:100mL、0.8g:50mL、0.8g:60mL、0.8g:70mL、0.8g:80mL、0.8g:90mL、0.8g:100mL、1g:50mL、1g:60mL、1g:70mL、1g:80mL、1g:90mL或1g:100mL,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明限定了含镁溶液的浓度为100~150mg/L,一级吸附材料和含镁溶液的料液比为(0.5g~1.0g):(50mL~100mL),这是由于在上述条件下,一级吸附材料能够达到镁吸附饱和,从而有利于提升二级吸附材料的对磷的吸附性能。若一级吸附材料和含镁溶液的料液比过高,二级吸附材料中含镁活性官能团量过少,导致其对磷的吸附性能降低;若一级吸附材料和含镁溶液的料液比过低,由于一级吸附材料对镁的吸附量达到饱和后,即使增加镁离子含量,其吸附量也不会增大,因此,二级吸附材料的性能并不会得到明显提升。

优选地,所述一级吸附材料和所述含镁溶液在15~35℃的温度下混合,例如可以是15℃、18℃、20℃、23℃、25℃、28℃、30℃、32℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述一级吸附材料和所述含镁溶液在振荡的条件下混合。

优选地,所述振荡的时间为12~24h,例如可以是12h、14h、16h、18h、20h、22h或24h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述一级吸附材料吸附所述镁离子后,依次进行分离处理和干燥处理得到中间体材料。

优选地,所述分离处理包括磁选分离。

优选地,所述干燥处理的温度为50~80℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃、80℃或85℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述二级热解的温度为600~900℃,例如可以是600℃、620℃、650℃、680℃、700℃、730℃、750℃、780℃、800℃、820℃、850℃、870℃或900℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明限定了二次热解的温度为600~900℃,当温度低于600℃时,会导致材料的碳化程度降低,负载镁的稳定性差,这是由于温度过低,二级吸附材料脱氢效果减弱,材料中的氢元素占比较高,吸附效果减弱;当温度高于900℃时,会导致二级吸附材料的表面极性和磁性均减弱,这是由于温度过高,氧元素占比下降,材料表面的亲水性降低,不利于二级吸附材料对磷的吸附。

优选地,所述二次热解的时间为2~3h,例如可以是2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述二次热解的升温速率为8~12℃/min,例如可以是8℃/min、8.5℃/min、9℃/min、9.5℃/min、10℃/min、10.5℃/min、11℃/min、11.5℃/min或12℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;优选为10℃/min。

优选地,所述二次热解在保护性气体气氛下进行。

优选地,所述保护性气体包括氮气或氩气。

优选地,所述中间体材料进行所述二次热解后,依次进行研磨和过筛,得到所述二级吸附材料。

优选地,所述二级吸附材料的目数为130~170目,例如可以是130目、135目、140目、145目、150目、155目、160目、165目或170目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述方法包括:

S1:对芬顿污泥依次进行压滤、烘干、研磨和过筛,得到芬顿污泥粉,在保护性气体气氛中,以8~12℃/min的升温速率将温度升高至600~900℃,对所述芬顿污泥粉进行2~3h的一次热解后,依次进行研磨和过筛,得到一次热解产物;

S2:对所述一次热解产物进行清洗,直至清洗过程中产生的清洗液的pH为6~7.5,分离后在60~80℃的温度下进行干燥,得到100~150目的一级吸附材料;

S3:在15~35℃的温度下,将所述一级吸附材料与浓度为100~150mg/L的含镁溶液按(0.5g~1.0g):(50mL~100mL)的料液比振荡混合12~24h,分离处理后在50~80℃下进行干燥处理得到中间体材料;

S4:在保护性气氛中,以8~12℃/min的升温速率将温度升高至600~900℃,对所述中间体材料进行2~3h的二次热解后,依次进行研磨和过筛,得到130~170目的二级吸附材料。

本发明在对芬顿污泥资源化利用制备两级吸附材料过程中不使用强酸、强碱、有毒、易挥发溶剂等物质,也不产生对环境有害的排泄物,能达到绿色环保、原子利用率高的要求。此外,本发明提供的基于芬顿污泥制备两级吸附材料的方法,使用的设备、试剂常规易得,无需昂贵的设备投入,成本低廉,处理效果明显,易于推广。

第二方面,本发明提供了一种第一方面所述的方法制备得到的一级吸附材料,所述一级吸附材料用于吸附镁。

第三方面,本发明提供了一种采第一方面所述的方法制备得到的二级吸附材料,所述二级吸附材料用于吸附磷。

与现有技术相比,本发明的有益效果为:

本发明提供的基于芬顿污泥制备两级吸附材料的方法,仅以芬顿污泥作为原材料即可得到两级吸附材料,其中,一级吸附材料对金属镁具有良好的吸附活性,二级吸附材料对磷具有良好的吸附活性,达到了以芬顿污泥制备吸附材料的两级吸附效果,提升了芬顿污泥的资源化利用程度,解决了现有技术中由芬顿污泥制备得到的吸附剂仅能够有效吸附重金属离子,无法兼顾水体中其他污染物,且无法实现吸附剂的多级利用的问题,从而本发明实现了对芬顿污泥、含镁废水和含磷废水的高效综合处理的技术效果。

(发明人:邓斌;仇雅丽;刘勇奇;李成刚;巩勤学;李长东)