公布日:2023.11.24

申请日:2023.06.30

分类号:C02F9/00(2023.01)I;C01G53/04(2006.01)I;C01G51/04(2006.01)I;C02F1/70(2023.01)N;C02F1/62(2023.01)N;C02F1/64(2023.01)N;C02F103/16(2006.01)N;

C02F101/20(2006.01)N

摘要

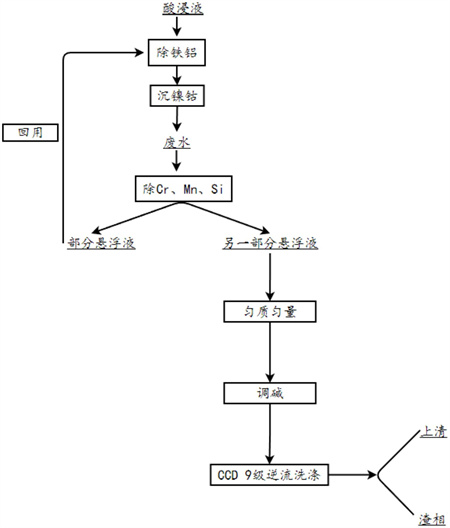

本发明公开一种氢氧化镍钴制备过程中的废水处理工艺,包括以下步骤:S1.将红土镍矿酸浸液依次进行除铁铝、沉镍钴处理,得到废水;S2.将废水依次进行除铬离子、锰离子、硅离子处理,得到悬浮液;S3.将部分悬浮液回用并继续进行除铁铝;将剩余悬浮液依次进行匀质匀量、调碱静置、CCD逆流洗涤后,进行固液分离,得到上清液和渣相,收集渣相,上清液经中和后排出;该方法处理的红土镍矿废水其中污染物质可达到排放标准,安全性高。

权利要求书

1.一种氢氧化镍钴制备过程中的废水处理工艺,其特征在于,包括以下步骤:S1.将红土镍矿酸浸液依次进行除铁铝、沉镍钴处理,得到废水;S2.将所述废水依次进行除铬离子、锰离子、硅离子处理,得到悬浮液;S3.将部分所述悬浮液回用并继续进行除铁铝步骤;将剩余所述悬浮液依次进行匀质匀量、调碱静置、CCD逆流洗涤后,进行固液分离,得到上清液和渣相,收集所述渣相,所述上清液经中和后排出。

2.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述CCD逆流洗涤的级数为9级,洗涤比为2.0-2.5。

3.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述除铬离子的步骤如下:在所述废水中加入还原剂,进行还原反应,而后沉淀分离,得到一级液相;所述还原剂为生物质秸秆的水解液;所述生物质秸秆的水解液的制备方法如下:将生物质秸秆球磨成粉,而后加入浓硫酸水解即得。

4.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述除锰离子的步骤如下:在所述一级液相中通入SO2与空气的混合气体,并调整所述一级液相的pH至3-4,温度为30-80℃,沉淀分离,得到二级液相。

5.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述除硅离子的步骤如下:在压力为4.5-5.5MPa下,调节二级液相的pH至1-2,控制温度为150-200℃,沉淀分离,得到悬浮液。

6.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,步骤S3中,经回用的悬浮液占全部悬浮液质量的20-30%。

7.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述除铁铝步骤包括一段除铁铝及二段除铁铝。

8.根据权利要求7所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述一段除铁铝的工艺条件为:控制温度为80-85℃,pH为3.6-4.0。

9.根据权利要求7所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述二段除铁铝的工艺条件为:控制温度为75-80℃,利用NaOH调整pH为4.6-5.0。

10.根据权利要求1所述的氢氧化镍钴制备过程中的废水处理工艺,其特征在于,所述沉镍钴的工艺条件为:利用NaOH调整pH值为7.8-8.3,调整反应温度为70℃,反应时间为3-4min。

发明内容

有鉴于此,本申请提供一种氢氧化镍钴制备过程中的废水处理工艺,清洁废水可达到排放标准,安全性高。

为达到上述技术目的,本申请采用以下技术方案:

本申请提供一种氢氧化镍钴制备过程中的废水处理工艺,包括以下步骤:

S1.将红土镍矿酸浸液依次进行除铁铝、沉镍钴处理,得到废水;

S2.将废水依次进行除铬离子、锰离子、硅离子处理,得到悬浮液;

S3.将部分悬浮液回用并继续进行除铁铝;将剩余悬浮液依次进行匀质匀量、调碱静置、CCD逆流洗涤后,进行固液分离,得到上清液和渣相,收集渣相,上清液经中和后排出。

优选地,CCD逆流洗涤的级数为9级,洗涤比为2.0-2.5。

优选地,除铬离子的步骤如下:在废水所述除铬离子的步骤如下:在所述废水中加入还原剂,进行还原反应,而后沉淀分离,得到一级液相;所述还原剂为生物质秸秆的水解液;所述生物质秸秆的水解液的制备方法如下:将生物质秸秆球磨成粉,而后加入浓硫酸水解即得。

优选地,除锰离子的步骤如下:在一级液相中通入SO2与空气的混合气体,并调整一级液相的pH至3-4,温度为30-80℃,沉淀分离,得到二级液相。

优选地,除硅离子的步骤如下:在压力为4.5-5.5MPa下,调节二级液相的pH至1-2,控制温度为150-200℃,沉淀分离,得到悬浮液。

优选地,步骤S3中,经回用的悬浮液占全部悬浮液质量的20-30%。

优选地,除铁铝步骤包括一段除铁铝及二段除铁铝。

优选地,一段除铁铝的工艺条件为:控制温度为80-85℃,pH为3.6-4.0。

优选地,二段除铁铝的工艺条件为:控制温度为75-80℃,利用NaOH调整pH为4.6-5.0。

优选地,沉镍钴的工艺条件为:利用NaOH调整pH值为7.8-8.3,调整反应温度为70℃,反应时间为3-4min。

本申请的有益效果如下:

本申请的废水处理工艺可实现红土镍矿废水的资源化利用,且经净化得到的液体清澈度高、安全性高、达到排放标准;

本申请的废水处理工艺通过循环工艺循环钠盐、硫酸盐,减少辅料元明粉的用量,液渣分离效果好;

本申请的除铁铝、沉镍钴、除铬离子、锰离子、硅离子的工艺顺序有利于原料节约,液相中的pH值先上升后下降,相互干扰少、各杂质离子处理的更彻底;

本申请在废水处理过程中引入了多级CCD逆流洗涤,克服了悬浮液不可直接经过压滤而固液分离的弊端。

(发明人:许开华;刘洋;杨健;严小东;张坤;彭亚光;金国泉;刘文泽;许鹏云)