公布日:2023.10.20

申请日:2023.05.26

分类号:C02F9/00(2023.01)I;B01J20/34(2006.01)I;C02F1/04(2023.01)I;C02F1/28(2023.01)I;C02F1/52(2023.01)I;C02F3/00(2023.01)I;C02F101/10(2006.01)N;C02F101/

30(2006.01)N

摘要

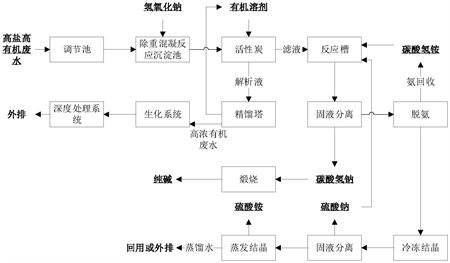

本文公开了一种高盐高有机废水的处理方法,属于废水处理技术领域。该方法包括:将活性炭装置对含硫酸钠的初始高盐高有机废水中的有机物进行吸附,随后采用有机溶剂对活性炭装置进行解析处理,将解析后的活性炭进行下一轮初始高盐高有机废水中有机物的吸附;有机溶剂中含有二氯甲烷。该方法能够在较低处理成本的条件下有效除去废水中的COD,经活性炭装置吸附有机物后得到的中间废水,其COD含量可满足直接进入蒸发结晶系统的要求,有利于系统持续稳定运行。

权利要求书

1.一种高盐高有机废水的处理方法,其特征在于,包括以下步骤:将活性炭装置对含硫酸钠的初始高盐高有机废水中的有机物进行吸附,随后采用有机溶剂对所述活性炭装置进行解析处理,将解析后的活性炭装置进行下一轮初始高盐高有机废水中有机物的吸附;所述有机溶剂中含有二氯甲烷。

2.根据权利要求1所述的处理方法,其特征在于,所述初始高盐高有机废水包括以下特征中的至少一种:特征一:所述初始高盐高有机废水中总盐分含量不低于10g/L;特征二:所述初始高盐高有机废水中氯化钠浓度不低于4g/L;特征三:所述初始高盐高有机废水中COD含量不低于800mg/L。

3.根据权利要求2所述的处理方法,其特征在于,所述初始高盐高有机废水中的总盐分含量为10-300g/L,和/或,所述初始高盐高有机废水中的氯化钠浓度为4-40g/L;和/或,所述初始高盐高有机废水中COD含量为800-5000mg/L;和/或,所述初始高盐高有机废水为电池回收行业中的高盐高有机废水。

4.根据权利要求3所述的处理方法,其特征在于,所述电池回收行业中的高盐高有机废水包括电池回收行业萃余液废水、电池回收行业电池放电废水和电池回收行业萃取皂化废水中的至少一种。

5.根据权利要求1-4任一项所述的处理方法,其特征在于,活性炭装置吸附至饱和态后再进行解析处理;和/或,所述活性炭装置中的活性炭与所述有机溶剂的固液比为48g:1L-52g:1L。

6.根据权利要求1-5任一项所述的处理方法,其特征在于,先将待解析的活性炭装置进行干燥,随后再进行解析处理;干燥包括以下特征中的至少一种:特征一:干燥后的活性炭装置中活性炭的含水量不超过10wt%;特征二:干燥是于100-110℃的条件下进行1.5-2.5h。

7.根据权利要求1-6任一项所述的处理方法,其特征在于,将解析出有机物的解析液进行有机物与有机溶剂的分离。

8.根据权利要求7所述的处理方法,其特征在于,分离的方式包括:将所述解析液中的有机溶剂转变成气体以与有机物分离,得到有机溶剂和高浓有机废水。

9.根据权利要求8所述的处理方法,其特征在于,所述解析液中的有机溶剂转变成气体是在大于或等于35℃且小于100℃的条件下进行。

10.根据权利要求8或9所述的处理方法,其特征在于,将分离得到的有机溶剂进行下一轮的活性炭装置解析;和/或,将分离得到的高浓有机废水进行生化系统处理。

11.根据权利要求10所述的处理方法,其特征在于,将生化系统处理后的废水再进行深度处理系统处理。

12.根据权利要求1-11所述的处理方法,其特征在于,将所述初始高盐高有机废水先进行调节池处理和重混凝沉淀单元处理,随后再用活性炭装置进行有机物吸附处理。

13.根据权利要求12所述的处理方法,其特征在于,于重混凝沉淀单元处理过程中加入助剂,使经过调节池处理后得到的第一中间废水中的重金属、F-、悬浮微粒和/或油分形成沉淀,除去沉淀,得到第二中间废水。

14.根据权利要求1-13任一项所述的处理方法,其特征在于,所述处理方法还包括:将活性炭装置吸附有机物后剩余的第三中间废水进行反应槽处理;反应槽处理过程中,加入碳酸氢铵与所述第三中间废水中的硫酸钠进行复分解反应。

15.根据权利要求14所述的处理方法,其特征在于,对反应槽处理后得到的第四中间废水进行固液分离,得到碳酸氢钠和第五中间废水。

16.根据权利要求15所述的处理方法,其特征在于,将所述碳酸氢钠进行煅烧,得到纯碱;和/或,将所述第五中间废水进行脱氨处理,得到氨水和第六中间废水。

17.根据权利要求16所述的处理方法,其特征在于,将所述氨水制成碳酸氢铵并返回至反应槽;和/或,将所述第六中间废水进行冷冻结晶处理,得到硫酸钠固体和母液。

18.根据权利要求17所述的处理方法,其特征在于,于冷冻结晶处理过程中投加固体硫酸钠作为晶核。

19.根据权利要求17所述的处理方法,其特征在于,将冷冻结晶处理得到的硫酸钠固体返回至反应槽;和/或,将所述母液进行蒸发结晶处理,得到硫酸铵和水。

20.根据权利要求19所述的处理方法,其特征在于,将蒸发结晶处理得到的水用于稀释下轮的初始高盐高有机废水或外排。

发明内容

本公开的目的包括提供一种高盐高有机废水的处理方法,该方法能够在较低处理成本的条件下有效除去废水中的COD,有利于后续的除盐处理。

本公开可这样实现:

本公开提供一种高盐高有机废水的处理方法,包括以下步骤:

将活性炭装置对含硫酸钠的初始高盐高有机废水中的有机物进行吸附,随后采用有机溶剂对活性炭装置进行解析处理,将解析后的活性炭装置进行下一轮初始高盐高有机废水中有机物的吸附;

有机溶剂中含有二氯甲烷。

在可选的实施方式中,初始高盐高有机废水包括以下特征中的至少一种:

特征一:初始高盐高有机废水中总盐分含量不低于10g/L;

特征二:初始高盐高有机废水中氯化钠浓度不低于4g/L;

特征三:初始高盐高有机废水中COD含量不低于800mg/L。

在可选的实施方式中,初始高盐高有机废水中的总盐分含量为10-300g/L,和/或,初始高盐高有机废水中的氯化钠浓度为4-40g/L;和/或,初始高盐高有机废水中COD含量为800-5000mg/L;和/或,初始高盐高有机废水为电池回收行业中的高盐高有机废水。

在可选的实施方式中,电池回收行业中的高盐高有机废水包括电池回收行业萃余液废水、电池回收行业电池放电废水和电池回收行业萃取皂化废水中的至少一种。

在可选的实施方式中,活性炭装置吸附至饱和态后再进行解析处理;和/或,活性炭装置中的活性炭与有机溶剂的固液比为48g:1L-52g:1L。

在可选的实施方式中,先将待解析的活性炭装置进行干燥,随后再进行解析处理;

干燥包括以下特征中的至少一种:

特征一:干燥后的活性炭装置中活性炭的含水量不超过10wt%;

特征二:干燥是于100-110℃的条件下进行1.5-2.5h。

在可选的实施方式中,将解析出有机物的解析液进行有机物与有机溶剂的分离。

在可选的实施方式中,分离的方式包括:将解析液中的有机溶剂转变成气体以与有机物分离,得到有机溶剂和高浓有机废水。

在可选的实施方式中,解析液中的有机溶剂转变成气体是在大于或等于35℃且小于100℃的条件下进行。

在可选的实施方式中,将分离得到的有机溶剂进行下一轮的活性炭装置解析;和/或,将分离得到的高浓有机废水进行生化系统处理。

在可选的实施方式中,将生化系统处理后的废水再进行深度处理系统处理。

在可选的实施方式中,将初始高盐高有机废水先进行调节池处理和重混凝沉淀单元处理,随后再用活性炭装置进行有机物吸附处理。

在可选的实施方式中,于重混凝沉淀单元处理过程中加入助剂,使经过调节池处理后得到的第一中间废水中的重金属、F-、悬浮微粒和/或油分形成沉淀,除去沉淀,得到第二中间废水。

在可选的实施方式中,处理方法还包括:将活性炭装置吸附有机物后剩余的第三中间废水进行反应槽处理;

反应槽处理过程中,加入碳酸氢铵与第三中间废水中的硫酸钠进行复分解反应。

在可选的实施方式中,对反应槽处理后得到的第四中间废水进行固液分离,得到碳酸氢钠和第五中间废水。

在可选的实施方式中,将碳酸氢钠进行煅烧,得到纯碱;

和/或,将第五中间废水进行脱氨处理,得到氨水和第六中间废水。

在可选的实施方式中,将氨水制成碳酸氢铵并返回至反应槽。

在可选的实施方式中,将第六中间废水进行冷冻结晶处理,得到硫酸钠固体和母液。

在可选的实施方式中,于冷冻结晶处理过程中投加固体硫酸钠作为晶核。

在可选的实施方式中,将冷冻结晶处理得到的硫酸钠固体返回至反应槽。

在可选的实施方式中,将母液进行蒸发结晶处理,得到硫酸铵和水。

在可选的实施方式中,将蒸发结晶处理得到的水用于稀释下轮的初始高盐高有机废水或外排。

本公开的有益效果包括:

通过使用活性炭装置,其所含的活性炭具有发达的孔隙结构,能够有效地吸附初始高盐高有机废水中的有机物,从而达到将有机物从初始高盐高有机废水中分离的效果。再通过二氯甲烷对活性炭装置中的活性炭进行解析,可较其它解析试剂更能充分及彻底地将活性炭吸附的有机物解析出来,从而更为彻底地释放活性炭的作用空间,一方面有利于在每次重复利用时均能具有较高的有机物吸附率,有利于提高处理量并降低处理成本,另一方面,有利于在每次吸附时均能保持较为稳定的吸附效果。

上述方法能够在较低处理成本的条件下有效除去废水中的COD,经活性炭装置吸附有机物后得到的中间废水,其COD含量可满足直接进入蒸发结晶系统除盐的要求,有利于系统持续稳定运行,从而有效去除盐分。

(发明人:梁飞宇;陈若葵;李长东;阮丁山;曾志佳;金东浩)