公布日:2023.09.08

申请日:2023.08.07

分类号:F26B9/06(2006.01)I;F26B5/04(2006.01)I;F26B23/10(2006.01)I;F26B25/06(2006.01)I;F25B30/02(2006.01)I

摘要

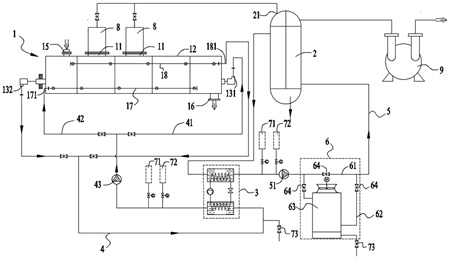

本申请涉及一种热泵循环干燥系统,包括真空干燥机、冷凝器和循环热泵,循环热泵包括由冷却器、节流装置、蒸发器和压缩机依次连通形成的第一循环回路,第一循环回路内流通有第一介质;真空干燥机和冷却器连通于第二循环回路,第二循环回路内流通有第二介质,第二介质作为真空干燥机的热源;冷凝器和蒸发器连通于第三循环回路,第三循环回路内流通有第三介质,第三介质作为循环热泵的余热源;真空干燥机的出气口与冷凝器的进气口连通。该热泵循环干燥系统能够降低污泥干化的成本,提高适用性。

权利要求书

1.一种热泵循环干燥系统,其特征在于,包括真空干燥机(1)、冷凝器(2)和循环热泵(3),所述循环热泵(3)包括由冷却器(31)、节流装置(32)、蒸发器(33)和压缩机(34)依次连通形成的第一循环回路(35),所述第一循环回路(35)内流通有第一介质;所述真空干燥机(1)和所述冷却器(31)连通于第二循环回路(4),所述第二循环回路(4)内流通有第二介质,所述第二介质作为所述真空干燥机(1)的热源;所述冷凝器(2)和所述蒸发器(33)连通于第三循环回路(5),所述第三循环回路(5)内流通有第三介质,所述第三介质作为所述循环热泵(3)的余热源;所述真空干燥机(1)的出气口(11)与所述冷凝器(2)的进气口(21)连通;所述真空干燥机(1)包括壳体(12)、驱动部(19)以及设于所述壳体(12)内的干燥器(14)和空心轴(13),所述壳体(12)设有连续进料口(15)和连续出料口(16);所述壳体(12)的侧壁设有夹套,所述夹套开设有第一入水口(171)和第一出水口(181);所述干燥器(14)沿轴向设于所述空心轴(13)的外周壁,所述干燥器(14)内设有干燥热流腔,所述干燥热流腔与所空心轴(13)的内腔连通,所述空心轴(13)的一端设有与所述内腔连通的第二入水口(131),所述空心轴(13)的另一端设有与所述内腔连通的第二出水口(132),所述空心轴(13)在所述驱动部(19)的作用下带动所述干燥器(14)连续转动;沿所述空心轴(13)的轴向,所述壳体(12)的内腔包括依次布置的第一区域(121)、第二区域(122)、第三区域(123)和第四区域(124),所述第一区域(121)和所述第二区域(122)之间的第一交界位于15%L-25%L范围内,所述第二区域(122)和所述第三区域(123)之间的第二交界位于60%L-75%L范围内,所述第三区域(123)和所述第四区域(124)之间的第三交界位于80%L-90%L范围内,其中L为所述壳体(12)的长度;位于所述第一区域(121)和所述第三区域(123)的干燥器(14)的表面设置为凸起结构;所述第二区域(122)和所述第四区域(124)的干燥器(14)由光面钢板制成;所述连续进料口(15)位于所述第一区域(121)的顶部,所述连续出料口(16)位于所述第四区域(124)的下部侧壁。

2.根据权利要求1所述的热泵循环干燥系统,其特征在于,所述冷却器(31)包括连通于所述第二循环回路(4)内的第一水箱(311),所述第一水箱(311)内存有第二介质,并吸收所述第一介质冷却所释放的热量;所述蒸发器(33)包括连通于所述第三循环回路(5)内的第二水箱(331),所述第二水箱(331)内存有第三介质,所述第一介质蒸发吸收所述第二水箱(331)内第三介质的热量。

3.根据权利要求1所述的热泵循环干燥系统,其特征在于,所述第三循环回路(5)内还连通有散热部(6),所述散热部(6)包括并联布置的第三支路(61)和第四支路(62),所述第四支路(62)内连通有冷却塔(63),所述第三支路(61)和所述第四支路(62)还分别设有调节阀(64)。

4.根据权利要求1所述的热泵循环干燥系统,其特征在于,所述第二循环回路(4)和所述第三循环回路(5)内还分别设有水处理部,所述水处理部包括加药装置(71)、补水装置(72)和排污装置(73)。

5.根据权利要求1所述的热泵循环干燥系统,其特征在于,所述真空干燥机(1)内的工作压力为-0.07MPa至-0.09MPa。

6.根据权利要求1-5任一项所述的热泵循环干燥系统,其特征在于,所述干燥热流腔内和所述夹套内,分别通过设置通道隔板形成回形流道。

7.根据权利要求1-5任一项所述的热泵循环干燥系统,其特征在于,所述空心轴(13)内沿轴向设有隔板,所述隔板将所述空心轴(13)的内腔分隔形成第一腔体和第二腔体,所述第一腔体的侧壁和所述第二腔体的侧壁分别设有与各所述干燥热流腔连通的通孔,且所述第一腔体朝向所述连续进料口(15)的一端被封堵,所述第一腔体朝向所述连续出料口(16)的一端设有所述第二入水口(131),所述第二腔体朝向所述连续进料口(15)的一端设有所述第二出水口(132),所述第二腔体朝向所述连续出料口(16)的一端被封堵。

8.根据权利要求1-5任一项所述的热泵循环干燥系统,其特征在于,还包括与所述出气口(11)连通的真空除尘器(8),所述真空除尘器(8)的出口与所述冷凝器(2)的进气口(21)相连通。

9.根据权利要求8所述的热泵循环干燥系统,其特征在于,所述真空除尘器(8)为过滤式除尘器,所述过滤式除尘器位于所述出气口(11)的正上方。

发明内容

本申请的目的是提供一种热泵循环干燥系统,能够降低污泥干化的成本,提高适用性。

为解决上述技术问题,本申请提供一种热泵循环干燥系统,包括真空干燥机、冷凝器和循环热泵,所述循环热泵包括由冷却器、节流装置、蒸发器和压缩机依次连通形成的第一循环回路,所述第一循环回路内流通有第一介质;所述真空干燥机和所述冷却器连通于第二循环回路,所述第二循环回路内流通有第二介质,所述第二介质作为所述真空干燥机的热源;所述冷凝器和所述蒸发器连通于第三循环回路,所述第三循环回路内流通有第三介质,所述第三介质作为所述循环热泵的余热源;所述真空干燥机的出气口与所述冷凝器的进气口连通。

在热泵循环干燥系统内,采用真空干燥机对湿污泥进行干燥,具体是将湿污泥连续输送入密闭的壳体内,在抽真空的同时通过第二介质对湿污泥加热。通过抽真空,壳体内腔压力降低,水的沸点降低,并极易达到饱和状态,污泥内外水蒸汽分压差加大,污泥内部的水分通过压力差和浓度差扩散到表面,水分子在污泥表面获得足够的动能,在克服分子间的相互引力后,逃逸到壳体内的低压空间,从而被真空泵抽走。水分迁移效率提高,使得真空干化比常压及微负压下干化所用时间更少,设备尺寸也可以得到控制。

并且,由于设备体积小,相应的散热量也较少,且真空状态下废气中的不凝气体量极少,故不凝气体的显热损失也非常小,系统能耗比常规干燥方式低。

采用真空干燥机对湿污泥进行干燥时,能够有效降低湿污泥的水分蒸发温度,降低干燥热源(第二介质)的温度要求,该真空干燥机可采用圆盘干化或桨叶干化,无需采用高品质蒸汽作为热源,降低对热源的温度要求,具体可采用循环热泵的冷却器循环加热第二介质,回收利用真空干燥机在干燥污泥时排出的尾气的热量,通过循环热泵对第二介质循环加热,可有效降低污泥干化处理的成本,并适用于无高温蒸汽或其它高温热源的场合,适用性广。

另外,真空干燥机内由于抽真空形成负压,能够避免出现臭气外溢的现象。同时,真空干化环境下,干燥机腔内处于缺氧状态,可辅助杀灭污泥中的大部分好氧细菌及有害微生物,干化出来的污泥成品为污泥资源化利用提供有利的条件。

当然,还可通过真空干燥机处理其它要求低温干燥的热敏性物料,也可以处理易氧化、易爆、强刺激性等危险物料。对于常规污泥来说,由于无氧低温,因此消除了常规圆盘干化或桨叶干化存在的爆炸风险。

可选地,所述冷却器包括连通于所述第二循环回路内的第一水箱,所述第一水箱内存有第二介质,并吸收所述第一介质冷却所释放的热量;所述蒸发器包括连通于所述第三循环回路内的第二水箱,所述第二水箱内存有第三介质,所述第一介质蒸发吸收所述第二水箱内第三介质的热量。

可选地,所述第三循环回路内还连通有散热部,所述散热部包括并联布置的第三支路和第四支路,所述第四支路内连通有冷却塔,所述第三支路和所述第四支路还分别设有调节阀。

可选地,所述第二循环回路和所述第三循环回路内还分别设有水处理部,所述水处理部包括加药装置、补水装置和排污装置。

可选地,所述真空干燥机内的工作压力为-0.07MPa至-0.09MPa。

可选地,所述真空干燥机包括壳体、驱动部以及设于所述壳体内的干燥器和空心轴,所述壳体设有连续进料口和连续出料口;所述壳体的侧壁设有夹套,所述夹套开设有第一入水口和第一出水口;所述干燥器沿轴向设于所述空心轴的外周壁,所述干燥器内设有干燥热流腔,所述干燥热流腔与所空心轴的内腔连通,所述空心轴的一端设有与所述内腔连通的第二入水口,所述空心轴的另一端设有与所述内腔连通的第二出水口。所述空心轴在所述驱动部的作用下带动所述干燥器连续转动。

可选地,所述干燥热流腔内和所述夹套内,分别通过设置通道隔板形成回形流道。

可选地,所述空心轴内沿轴向设有隔板,所述隔板将所述空心轴的内腔分隔形成第一腔体和第二腔体,所述第一腔体的侧壁和所述第二腔体的侧壁分别设有与各所述干燥热流腔连通的通孔,且所述第一腔体朝向所述连续进料口的一端被封堵,所述第一腔体朝向所述连续出料口的一端设有所述第二入水口,所述第二腔体朝向所述连续进料口的一端设有所述第二出水口,所述第二腔体朝向所述连续出料口的一端被封堵。

可选地,沿所述空心轴的轴向,所述壳体的内腔包括依次布置的第一区域、第二区域、第三区域和第四区域,所述第一区域和所述第二区域之间的第一交界位于15%L-25%L范围内,所述第二区域和所述第三区域之间的第二交界位于60%L-75%L范围内,所述第三区域和所述第四区域之间的第三交界位于80%L-90%L范围内,其中L为所述壳体的长度;位于所述第一区域和所述第三区域的干燥器的表面设置为凸起结构;所述连续进料口位于所述第一区域的顶部,所述连续出料口位于所述第四区域的下部侧壁。

可选地,还包括与所述出气口连通的真空除尘器,所述真空除尘器的出口与冷凝器的进气口相连通。

可选地,所述真空除尘器为过滤式除尘器,所述过滤式除尘器位于所述出气口的正上方。

(发明人:王正阳;陈晓雷;章华熔;吴炜洪;彭存)