公布日:2023.09.29

申请日:2023.06.06

分类号:B01J23/889(2006.01)I;C02F1/72(2023.01)I;B01J35/10(2006.01)I;C02F103/36(2006.01)N;C02F103/18(2006.01)N;C02F101/10(2006.01)N

摘要

本发明公开了一种用于含硫废水处理的可回收催化剂、制备方法及应用。所述催化剂由含铁化合物和含锰化合物复合而成,铁锰比为1/10―10;所述催化剂具有针尖状与片状交织的结构,任一成分过量都会导致其中一种结构的消失。采用共沉淀的制备方法,所述催化剂在70℃常压的条件下,通入空气,催化空气形成活化氧来氧化含硫废水。本发明的催化剂原料来源丰富,成本低廉,污染小,环境友好,具有实际工程应用价值;还具有反应条件温和、避免高温高压反应造成资源浪费的优点。

权利要求书

1.一种用于含硫废水处理的可回收催化剂,其特征在于,所述催化剂由含铁化合物和含锰化合物复合而成,铁锰比为1/10―10;所述催化剂具有针尖状与片状交织的结构,任一成分过量都会导致其中一种结构的消失。

2.根据权利要求1所述的一种用于含硫废水处理的可回收催化剂,其特征在于,所述催化剂前驱体中的含铁化合物为亚铁,包括氯化亚铁、硫酸亚铁、硝酸亚铁;所述含锰化合物中的锰为二价锰,包括硫酸锰、硝酸锰、醋酸锰、氯化锰。

3.根据权利要求1所述的一种用于含硫废水处理的可回收催化剂,其特征在于,所述催化剂活性组分为Mn3O4、Fe3O4、Fe2O3。

4.一种用于含硫废水处理的可回收催化剂的制备方法,其特征在于,采用共沉淀的制备方法,包括以下步骤:步骤1:将含铁化合物和含锰化合物的前驱体加入去离子水并混合均匀,在磁力搅拌机上边搅拌边缓慢滴加碱溶液,调节溶液PH至11-13;步骤2:将溶液在60-90℃的恒温干燥箱中静置陈化18-24h,陈化后的溶液抽滤并用去离子水洗涤,得到沉淀;步骤3:沉淀转移至坩埚中,于100-110℃下烘干8-12h;步骤4:所得固体在马弗炉中空气气氛下200-500℃焙烧1-4h;步骤5:碾磨筛分为20-40目的颗粒,即得铁锰复合催化剂FeMnOx。

5.一种用于含硫废水处理的可回收催化剂的应用,其特征在于,所述催化剂在70℃常压的条件下,通入空气,催化空气形成活化氧来氧化含硫废水,并且在催化氧化完成后通过外加磁场使得催化剂从溶液中被分离回收;再生后重复使用。

发明内容

为实现低温常压条件下空气高效催化氧化含硫废水的发明目的,本发明提供一种用于含硫废水处理的可回收催化剂及制备方法。

本发明的技术解决方案是:一种用于含硫废水处理的可回收催化剂,所述催化剂由含铁化合物和含锰化合物复合而成,铁锰比为1/10―10;所述催化剂具有针尖状与片状交织的结构,任一成分过量都会导致其中一种结构的消失。

根据本发明实施例,所述催化剂前驱体中的含铁化合物为亚铁,包括氯化亚铁、硫酸亚铁、硝酸亚铁;所述含锰化合物中的锰为二价锰,包括硫酸锰、硝酸锰、醋酸锰、氯化锰。

根据本发明实施例,所述催化剂活性组分为Mn3O4、Fe3O4、Fe2O3。

一种用于含硫废水处理的可回收催化剂的制备方法,采用共沉淀的制备方法,包括以下步骤:步骤1:将含铁化合物和含锰化合物的前驱体加入去离子水并混合均匀,在磁力搅拌机上边搅拌边缓慢滴加碱溶液,调节溶液PH至11-13;步骤2:将溶液在60-90℃的恒温干燥箱中静置陈化18-24h,陈化后的溶液抽滤并用去离子水洗涤,得到沉淀;步骤3:沉淀转移至坩埚中,于100-110℃下烘干8-12h;步骤4:所得固体在马弗炉中空气气氛下200-500℃焙烧1-4h;步骤5:碾磨筛分为20-40目的颗粒,即得铁锰复合催化剂FeMnOx。

一种用于含硫废水处理的可回收催化剂的应用,所述催化剂在70℃常压的条件下,通入空气,催化空气形成活化氧来氧化含硫废水,并且在催化氧化完成后通过外加磁场使得催化剂从溶液中被分离回收;再生后重复使用。

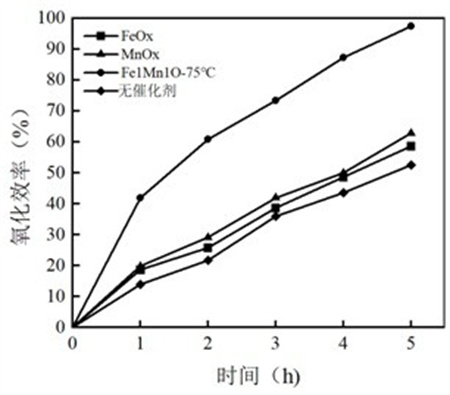

本发明的有益技术效果是:(1)本发明所制备的催化剂一方面具有较特殊的针尖状和片状交织的形貌结构,这种结构有利于增大比表面积和活性位点数量;另一方面催化剂组成成分为Mn3O4、Fe2O3、Fe3O4。其中Fe3O4和Mn3O4作为两种常见的过渡金属氧化物,具有良好的化学和机械稳定性;(2)Mn3O4表面有大量的氧空位,它们的价态也在+2和+3之间循环,有利于电子转移。这使得本催化剂具备优异的含硫废水低温常压催化氧化活性,在70℃常压的条件下,通入空气,对含硫废水的氧化效率可以达到97.5%;(3)本发明所制备的催化剂具有磁性,在水溶液中易于分离回收;分离回收后的催化剂进行洗涤再生,循环使用,实现资源的可持续发展;(4)本发明的催化剂原料来源丰富,成本低廉,污染小,环境友好,具有实际工程应用价值;(5)本发明制得的催化剂还具有反应条件温和、避免高温高压反应造成资源浪费的优点。

(发明人:吕璐;方子欣;马晓辉;范驰;钱亦琛;陈立;何晶晶;叶超;郑旭;杜珊珊)