炼油厂含油污水直接排放已不满足当今的环保要求,回收污水中的重污油既可降低对环境的污染,又可增加企业附加值。为此炼油厂都增设了撇油设施,对含油污水进行预处理,同时浓缩污油。关于回收污油的回炼方法,目前国内各企事业单位有很多相关研究报导,要么直接送至常减压装置电脱盐入口,要么在延迟焦化装置的各个位置进行选择性注入。由于产生的污油含水质量分数高达10%~50%,且存在乳化现象,而水的气化体积非常大,直接回炼影响接收装置的正常操作。如何进行深度脱水是个较困难的问题,实践证明,负压闪蒸脱水工艺是可行的。本文通过重污油的来源、性质、回炼要求及回炼工艺对比,阐述了负压闪蒸脱水工艺的优势及适用条件。炼油厂重污油组成复杂,且乳化严重,通过标定生产实践提出几点建议供设计参考。

一、炼油厂重污油的来源

炼油厂在正常生产操作和开停工过程中,不可避免的产生含油污水,主要来自于常减压蒸馏装置的电脱盐切水、设备检修冲洗水、加氢裂化、加氢精制等装置的过滤器切换清网、油品灌区沉降切水、各个装置的操作波动调整排水、化验分析设备的排污、设备密封间隙的跑、冒、滴、漏以及地面清洗等各个环节排水,各种含油污水的排放经含油污水系统汇集、隔油、浮选、聚集之后的污油俗称重污油。

二、重污油的性质

炼油厂重污油因产生的部位较多,组成较为复杂,从较轻的汽油馏分到较重的渣油馏分都会出现,而从常、减压装置电脱盐切水排出的原油占比较大,经长时间沉降的重污油具有含水高,含水质量分数高达10%~50%,乳化严重,W/O和O/W型乳化液共存,含盐、含胶质、沥青质、杂质含量高以及老化程度严重等特点。

三、重污油的回炼要求

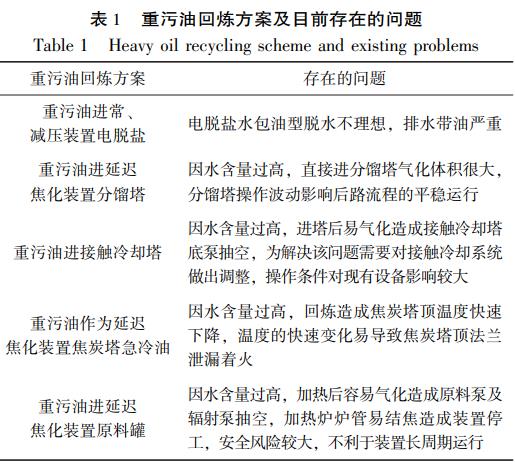

目前我国各炼油厂尝试了多种重污油回炼方案,虽然实现了重污油回炼,但都存在着诸多问题,主要表现为重污油的水含量高,易导致接收装置操作波动,造成相应经济损失,增加作业强度和操作风险,下面列出几个目前国内比较典型的回炼方案及其存在的问题见表1。

综上所述,造成重污油回炼困难最主要的因素就是水含量高,对重污油进行脱水,是解决重污油安全、平稳回炼的首要问题。

四、脱水工艺选择与设计建议

4.1 脱水工艺的选择

目前重污油的脱水方法主要有重力分离法,离心分离法,电场脱水法和闪蒸脱水法。

4.1.1 重力分离法

当油、水的相对密度不同时,组成一定的油水混合物在一定的压力和温度下达到相平衡状态,根据斯托克斯公式的运动规律,相对较轻的组分上移,相对较重的组分下移,体系形成油相、水两相,达到油水分离的目的。

4.1.2 离心分离法

当油、水相对密度不同时,使组成一定的油水混合物在离心机作用下高速旋转,产生不同的离心力,由于离心设备可以达到非常高的转速,产生高达几百倍重力加速度的离心力,将油水分离开。

4.1.3 电场脱水法

电场脱水法的基本原理是利用水是导体,油是绝缘体这一物理特性,将W/O型原油乳状液置于电场中,乳状液中的水滴在电场作用下发生变形、聚结而形成大水滴从油中分离出来。

4.1.4 闪蒸脱水法

与原油稳定工艺类似,含水重污油经过加热,在一定温度压力下,使水及以下轻组分发生汽(气)化后,经分离器一次闪蒸的过程,达到气液分离的目的,脱除原料中的水。

4.1.5 重污油脱水工艺的选择

对比不同脱水工艺方法,重力分离法虽是最简单的脱水工艺,只需设置一个沉降罐提供足够长的沉降时间即可,但该方法不适用于乳化液的油水分离。如果配比破乳剂,因炼厂重污油水含量占比很大,破乳剂消耗大,实践证明,即使增加破乳剂,炼油厂的重污油脱水效果也不是很理想。炼油厂的重污油中很大一部分来自常减压装置电脱盐系统乳化油,在破乳剂作用下很难破乳和脱水;

离心分离脱水工艺属于机械式分离,需要提供足够的动力,流程复杂,能耗高,一次投入高,对乳化液的油水分离效果有限;

电场脱水工艺类似常减压装置电脱盐设施,不但产生较高的能耗和投资,而且很难处理来自常减压装置电脱盐切出的乳化重污油;

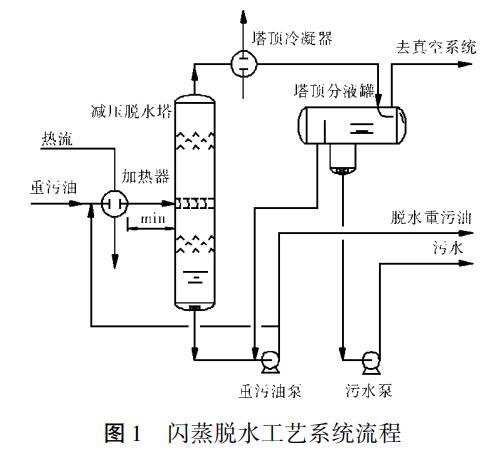

闪蒸脱水工艺与油气田的原油稳定工艺类似,通过预热原料,使原料中的水及轻组分气化,在闪蒸塔中进行一次分离即可达到脱水的目的。O/W型乳化液在水汽化过程中水相蒸发,油相落入塔底,水相汽化上移。W/O型乳化液首选在相界面内部受热气化,当蒸汽压达到一定高度后冲破油水界面张力作用,水蒸气上移,油相落入塔底,因此该工艺即适用与O/W型乳化液,又适用于W/O型乳化液。该工艺流程简单,重污油脱水指标可以达到含水质量分数3‰以下。该方案由于能耗较其他方案偏高,对于热量过剩的炼厂,优势更为明显,负压闪蒸脱水工艺系统流程见图1。

4.2 设计建议

4.2.1 闪蒸温度需要30℃左右的过热

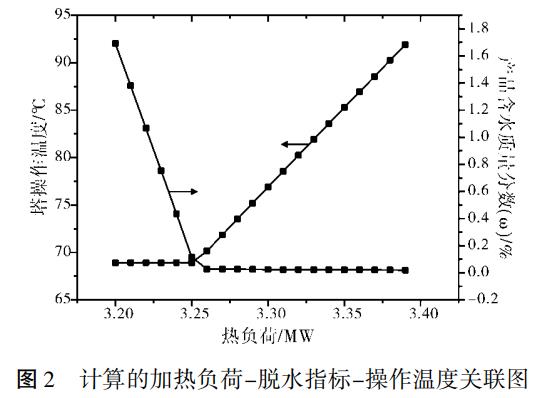

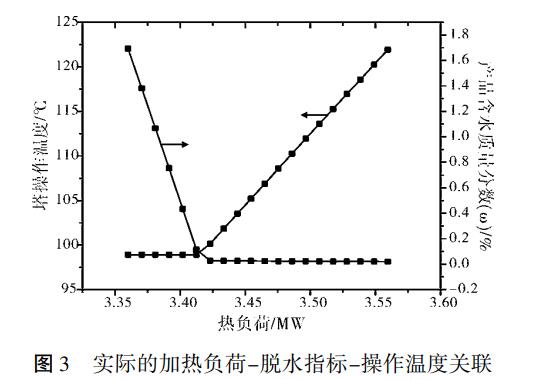

应用PRO/II流程模拟软件的立方型状态方程(PR方程),热力学计算选用SIMSCI默认算法,传递性质计算选用软件自带石油关联包,液相粘度采用API标准算法,对闪蒸脱水系统进行物料及能量平衡计算,为充分利用厂区现有低温热,闪蒸系统采用负压操作,操作压力设定30kPaA,计算的加热负荷脱水指标-操作温度见图2,操作加热负荷-脱水指标-操作温度见图3。

由图2和图3可知,当产品含水质量分数达到3‰时,计算操作温度68.5℃,实际操作温度需要98℃,比计算温度高出29.5℃,导致该现象的主要原因是由于炼油厂的重污油中,不仅含有水包油型乳化液,还有油包水型乳化液,而油包水型乳化液的表面存在油水界面张力,油膜内部的水汽化需要克服界面张力的束缚才能脱除。

4.2.2 减压塔的配置

由闪蒸脱水的目的决定了该塔主要控制指标为塔底轻关键组分H2O的含量,通过一次相平衡即可实现,但在实际工程设计中,建议在塔的进料下部增设3~5层挡板,目的在于当进料中的液滴进入塔内,受重力作用加速下移,当油包水型乳化液快速撞向挡板的瞬间发生形变破裂,降低界面张力,迫使油膜内的水蒸气逃逸并上升,起到进一步脱水的作用。

4.2.3 机泵的备用

炼油厂重污油含水量在10%~50%左右变化,同一储罐,上部与下部含水量差别也较大,好在该变化是呈线性的,在实际生产过程中,塔顶的水量和塔底油油量均会随原料组成逐渐发生变化,因此,在设计过程中应考虑泵的备用问题,不一定是同规模两台泵一开一备方案,要综合考虑罐区污油罐的生产操作方案。

4.2.4 设备布置

闪蒸塔进料线为气液两相流,为避免管线震动,进料预热流程的最后一级加热器应与闪蒸塔进料口尽可能近,使最后一级加热器的出口管线至塔的距离最短,并做好应力分析。

4.2.5 管径设计

由于炼油厂重污油介质来源广,组成复杂,且含有泥沙,脱水塔的进料线为气液两相流,流速不宜过快,不宜大于15m/s,防止发生冲刷腐蚀。

五、结论

通过对多种重污油脱水工艺在原料组成、脱水效果、投资等方面进行对比,认为负压闪蒸工艺处理炼油厂重污油是可行的。

由于PROII流程模拟软件对界面张力计算存在一定偏差,计算的平衡温度较实际操作低30℃左右,建议在设计阶段适当提高设备、设施的设计温度。

本文给出了一些设计建议,供新建装置在设计时参考,包括减压塔的挡板配置、机泵的备用原则及设备布置及管径设计等。(来源:山东三维石化工程股份有限公司;中国石化集团股份有限公司齐鲁分公司)