1、污水处理厂中污泥处理的必要性

污水处理过程即通过物理、化学、生物等有效手段,去除污水中污染物。污水经处理后排放,有效减少了水体污染,保护了水环境安全。

污水处理过程中,污染物部分被分解,以气体等形式回归自然;部分污染物被转移,以污泥形式存在。污水处理过程中产生的污泥,包含了原污水中大部分污染物,成为了新的污染源。

污水处理厂产生的污泥主要具有以下特点:

(1)体量大

未经处理的污水厂污泥含水率高,经普通浓缩后,污泥含水率仍在95%以上。

假定污泥产率系数均值为1.2tDS/104m3污水,普通浓缩后污泥含水率均值为97%,即每处理1万m3污水,产生的污泥量高达40m3。全国每日污水处理量高达数亿吨,意味着污泥量每日高达数百万吨。

(2)危害强

城市污水处理厂产生的污泥主要组成为有机物和微生物。部分有机物毒性大、难降解、易积累,危害性大;微生物中包含了大量的细菌、病毒真菌等,具有高致病性;同时有机物及微生物聚集,易产生危害性更强、波及范围更广的污染物。

部分工业废水的污泥中含有大量的重金属物质,重金属物质不能被分解,会通过食物链的传递造成其在生物体内累积,具有较大的危害性;重金属与有机物结合,易产生毒性更强的物质。

(3)污染广

污水处理厂产生的污泥易变质产生恶臭,会造成一定范围内的空气污染;未经处理的污泥具有高渗透性,对周边的土壤和水体具有大范围的污染能力。

综上,污水厂中污泥的处理是十分必要,通过减量化解决污泥体量大的问题,通过稳定化和无害化解决污泥危害强及污染广的问题。污泥的处理能够有效避免造成环境的二次污染,处理后的污泥通过综合利用实现其经济价值,从而达到可持续发展的目的。

2、常用的污泥脱水工艺

2.1 常规压力脱水工艺

压力脱水工艺的原理是以压力差作为推动力,分离污泥中的水分。被分离的水分主要为污泥颗粒间的间隙水,经过常规压力脱水后,污泥含水率可降至75~85%。

目前,污水处理厂中常用的脱水技术以机械压力脱水为主,主要方法有以下三种:

(1)压滤法;

(2)离心法;

(3)真空吸滤法。

为进一步降低污泥含水率,机械脱水工艺常与污泥改性技术联用,如石灰改性+板框压滤工艺,可将污泥含水率将至60%以下。

污泥改性与常规压力脱水技术的联用虽然能够进一步降低含水率,但部分含水率的降低源自于改性药剂的添加,对于污泥中实际水分的去除效果不高,并对污泥的后续处理与利用产生一定影响。

2.2 电渗透脱水工艺

电渗透脱水工艺的原理是以电场力为推动力,污泥颗粒表面与水分子表面带有相反电荷,污泥颗粒与水分子在电场力的作用下分别向两级移动,实现污泥与水分的分离,从而达到污泥脱水的目的。

电渗透脱水技术可作为污泥深度脱水工艺,将污泥含水降至60%。有试验表明,利用电渗透脱水技术,将污泥含水率从80%将至60%,能耗为0.75kW·h/kg脱除水,作为单一的深度脱水技术,工艺能耗较高。

2.3 热力脱水工艺

热力脱水的原理是利用热源,以热交换的方式,汽化污泥中的水分,从而降低污泥含水率。

热力脱水一般包括两个过程:

(1)蒸发过程;

(2)扩散过程。

以上两个过程交替并持续进行,最终实现污泥脱水的目的。去除污泥中存在形式不同的水分,能耗及去除速率各不相同。理论上,热力脱水工艺可以去除污泥中除结合水外的其他水分。

在热力脱水工艺中,热源的形式,热源利用率及污泥性质对工艺的应用有较大影响。相关试验数据表明,利用热力脱水技术,将污泥含水率从80%将至60%,平均能耗为0.6~1.2kW·h/kg脱除水。同是,热力脱水工艺在实际应用中需要特别注意尾气的处理以及操作的安全性。

3、新型污泥脱水技术

通过对常用污泥脱水工艺的研究,并结合污泥脱水处理的实际工程运行情况,同时响应节能减排的环保政策,国内出现一项新型污泥处理脱水技术——直接压滤式污泥脱水。

3.1 技术流程

污泥(含固率20%)通过泥饼泵输送至污泥料仓,污泥通过料仓下面布置的柱塞泵进行再分配,进入直接压滤污泥脱水系统。

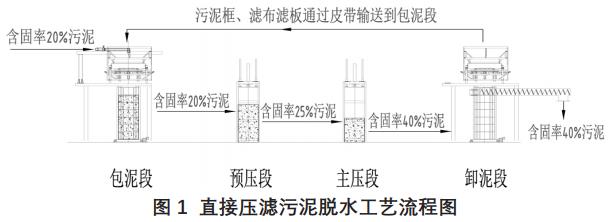

直接压滤技术流程主要由四段组成:

(1)包泥段;

(2)预压段;

(3)主压段;

(4)泄压段。

包泥段包好污泥的压滤框通过自动滑轨依次转入初压系统进行初压、程序化主压滤系统进行液压、自动缷泥系统进行卸泥,缷泥后的压滤框转运回包污系统,进入下一个循环,整个过程通过液压自控系统自动控制。

直接压滤污泥脱水工艺流程如图1所示。

其中包泥段运行时间为2.6~3h;预压段压力5~10t,运行时间2.6~3h,污泥含固率为25%;主压段压力300~500t,运行时间2.6~3h,污泥含固率40%以上;卸泥段运行时间2.6~3h。

卸泥系统卸下的含固率40%以上的泥饼,由螺旋/链板输送机输送至后续工艺段。

3.2 技术设备组成

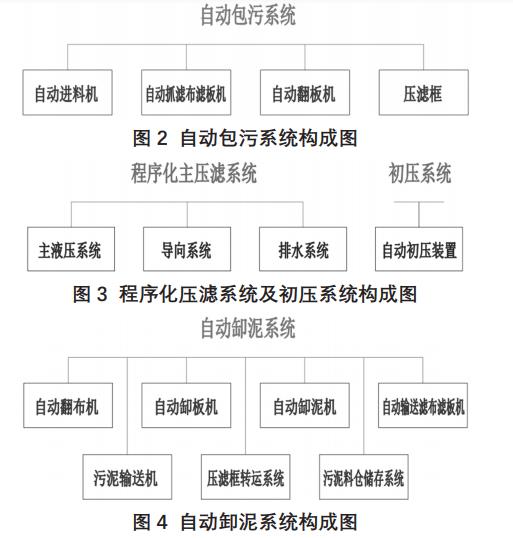

直接压滤式污泥脱水设备主要包括以下系统:

(1)自动包污系统;

(2)初压系统程序化主压滤系统;

(3)自动缷泥系统;

(4)输送系统;

(5)储存系统。

其中,各部分系统构成如图2~4所示。

3.3 技术特点及优势

以广东潮州市某污水处理厂污泥处理系统为例,该厂污泥产量为80m3/d(含水率80%),经深度脱水后,污泥含水率降至60%。

工程采用直接压滤式脱水技术,设计采用2套设备,每套设备处理量为40m3/d。

通过对该工程设计实例的分析总结,直接压滤式深度脱水工艺具有以下技术特点及优势。(1)占地小

单组直接压滤脱水设备占地面积仅为50m2,工程深度脱水机房设计尺寸为23.5m×14.0m,直接压滤脱水技术解决了实际工程污泥处理区域用地紧张的问题。

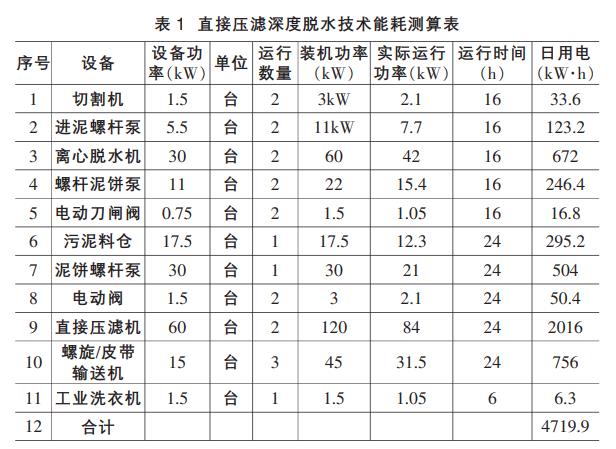

(2)能耗低

工程能耗测算表如表1。

折合每吨干污泥耗电量约为295kW·h,远低于同等处理程度下的电渗透及热力脱水工艺能耗。

(3)出泥性质好

污泥深度脱水过程中,不需向污泥额外添加药剂及辅料,脱水过程对污泥特性基本不产生影响,利于污泥后续的处理和处置。

实际工程后续采用好氧堆肥技术,对污泥进行进一步干化,直接压滤深度脱水技术保证了后续处理工艺的运行效果。

(4)投资运行成本低

实际运行中,单位电费按0.7元/度计,综合考虑耗材费、设备维护费,运行人员工资等,总运行成本测算费用约为540元/tDS,运行成本低。(其中维护费按设备投资的2%计,主要耗材有液压油、液压配件、气动阀配件、滤布、探头等,成本费用未包含利润、税收、折旧、财务成本等)。

(5)运行自动化程度高

直接压滤深度脱水系统的包泥、预压、主压和卸泥四段工艺流程均为自动化运行,随着工艺技术的不断改进,滤膜也可以实现在线自动清洗,即直接压滤深度脱水工艺可以实现全过程自动化运行。

(6)环境友好

污泥经直滤系统深度脱水后,产物包含两部分,一部分为脱水后的污泥,一部分为从污泥脱出的污水。污泥作为主要产物,进行后续处理和利用;污水作为废弃产物,经排水沟排至厂区污水系统,回流污水提升泵房进行统一处理,不产生额外污染。

4、结语

直接压滤式深度脱水技术是在传统脱水工艺上,结合我国国情,开发出的一种新型技术,与脱水效能相同的其他工艺对比,在能耗、自动化程度、出泥性质及环境友好等方面具有一定的优势。该技术能够对城镇污水污泥、工业废水污泥具有良好的脱水效果,且在江苏、河南等地均有成功的运行案例,直接压滤式深度脱水技术在污泥处理中具有良好的应用前景。(来源:广东省建筑设计研究院)