膜分离技术作为一种具有众多优点的分离技术被广泛应用于水处理行业。水通量是膜分离技术的重要指标。在水处理膜生产过程中,用NaClO水溶液处理含聚乙烯吡咯烷酮(PVP)的膜可以明显提高其水通量,这主要是NaClO水溶液可以选择性的将PVP从膜基质中移除。但用NaClO水溶液处理膜,会产生大量的含NaClO的膜生产废水,含NaClO膜生产废水不仅含有高含量的NaClO,还有高含量的NaCl及有机物,不适合直接进入生化系统处理。若将废水直接排放不仅会严重污染环境,还可能造成更严重的后果。

已有很多学者对含NaClO废水的处理工艺进行了研究,如酸性条件下将废水中的NaClO分解成NaCl及Cl2,用“氧化处理-沉淀-过滤”等多种工艺相结合的方法处理含NaClO废水,用紫外光催化将废水中的NaClO降解为NaCl和氧,用亚硫酸钠(Na2SO3)固体或硫酸亚铁(FeSO4)还原废水中的NaClO等。但这些方法具有工艺复杂,不适合成分复杂或大规模的废水处理,或处理后的水质仍含有大量的盐等特点,不适用于含NaClO膜生产废水的处理。尚未有人对膜生产产生的含NaClO废水进行处理工艺研究,因此,研究出1种处理含NaClO膜生产废水的工艺具有重要的意义。

还原预处理与减压膜蒸馏(VMD)相结合的工艺处理含NaClO膜生产废水,还原工艺可以去除废水的强氧化性,VMD可以去除废水中的盐及COD,产水可以进入生化系统。本研究考察各工艺条件对处理效果的影响,以期为含NaClO膜生产废水的工业化处理奠定基础,也为其他含次氯酸钠工业废水的处理提供参考。

1、实验部分

1.1 试剂及设备

含PVP成分的聚偏氟乙烯(PVDF)分离膜;次氯酸钠(NaClO)水溶液;氢氧化钠,亚硫酸钠,硫代硫酸钠(Na2S2O3),碘化钾,硫酸,淀粉,分析纯;去离子水。聚丙烯(PP)中空纤维膜,标称孔径0.2~0.4μm,膜厚100μm,孔隙率75%,有效膜面积1.35m2。

电导率仪(DDS-11A),COD快速测定仪(5B1F),减压膜蒸馏装置(自制)。

1.2 含NaClO膜生产废水制备

含NaClO膜生产废水中的有效氯质量分数通常为0.1737%左右,最大为0.3473%左右,用一定含量的NaClO水溶液处理含有PVP成分的PVDF分离膜,经过一定时间后,分别取有效氯质量分数分别为0.1737%、0.2606%、0.3474%的NaClO废水为实验原水,向其中添加氢氧化钠调节pH至8.5~9。

1.3 实验方法

1.3.1 还原工艺

含NaClO废水具有强氧化性,因此可用FeSO4、Na2SO3、Na2S2O3等将其还原。利用FeSO4水溶液将含NaClO废水做还原絮凝处理,不仅可以去除废水的强氧化性,还可以一定程度的降低废水的COD。但这种方法具有絮凝效果不易控制;絮凝后残余的小絮体及亚铁离子易形成胶体,会迅速污染分离膜;过滤絮凝后的废水及处理絮体都会增加废水处理的成本等缺点。因此本实验选用Na2SO3、Na2S2O3水溶液为还原剂。

根据式(1)将有效氯转化为次氯酸钠的含量:

根据化学反应式(2)和(3)分别计算出还原废水中的次氯酸钠所需Na2SO3、Na2S2O3水溶液的理论量:

分别向3种不同含量NaClO废水中添加还原所需理论量1.02倍、1.05、1.1倍的还原水溶液,测定还原后废水的有效氯含量,分析测试结果,以得出优化还原工艺条件。

1.3.2 VMD工艺

含NaClO膜生产废水的有效氯质量分数通常为0.1737%左右,所以取有效氯质量分数0.1737%的废水,用上述实验得到的优化还原工艺的还原废水为VMD进料废水,在一定条件下进行VMD实验,以正交实验的方法研究优化VMD工艺条件,并研究在优化VMD工艺条件下,不同有效氯含量的膜生产废水的膜蒸馏性能。

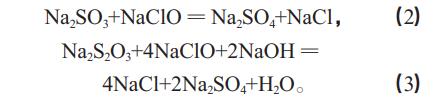

自制减压膜蒸馏实验系统如图1所示,主要由热侧回路、疏水性中空纤维膜组件、真空侧回路及冷凝收集装置组成。

取2L还原废水,用恒温水浴锅加热到设定温度后,打开热侧循环泵及循环水真空泵,将流量及正压调到预定量。当膜组件两侧的进出口温度稳定后,调节真空度到预定量,开始计时,并通过产水接收器收集产水。分别研究了热侧进料温度、冷侧真空度、蒸馏时间、原水有效氯含量对膜蒸馏产水通量、产水电导率、产水的COD、盐和COD截留率的影响。

1.4 分析方法

有效氯含量以GB19106-2003方法测定。COD以重铬酸钾法测定。水中的电导率用DDS-11A型电导率仪进行测定,电导率较高时稀释后再进行测试。还原后的废水及VMD产水中主要含有的盐为NaCl、Na2SO4,当这2种盐的水溶液含量不高时,其质量浓度与电导率呈良好的线性关系,所以以水的电导率表示水中的盐的质量浓度。1.5减压膜蒸馏性能测试减压膜蒸馏的产水通量指单位时间内单位膜面积产生的水蒸气的冷凝水体积,产水通量Jw的计算:

式中,V为冷凝水的体积,A为有效膜面积,t为测试时间。

减压膜蒸馏的浓水体积比W计算式为:

式中,V0和V1分别为膜蒸馏进水的初始体积和浓缩液的体积。

以电导率表示水中的盐的质量浓度,所以以电导率计算盐的截留率,减压膜蒸馏的盐截留率Rs和COD截留率RC的计算:

式中,γ1和γ2分别为膜蒸馏进水和产水的电导率,C1和C2为膜蒸馏进水和产水的COD。

2、结果与讨论

2.1 还原工艺

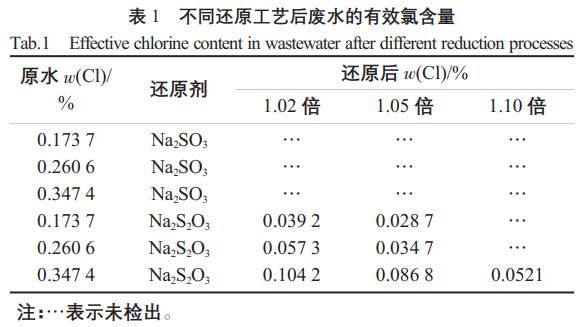

表1所示为添加不同成分及用量的还原剂后废水的有效氯含量。

从表1可以看出,在3种有效氯含量的废水,以Na2SO3水溶液为还原剂处理后,水中均未检出有效氯,同时也没有刺鼻的氯气味道,说明Na2SO3水溶液还原性能稳定,还原效果好,在添加理论量1.02倍时已经能将废水中的氧化性离子完全去除。当以Na2S2O3水溶液为还原剂时,当向有效氯质量分数分别为0.1737%、0.2606%的废水中添加理论量1.05倍的Na2S2O3水溶液,向有效氯质量分数0.3474%的废水中添加理论量1.1倍的Na2S2O3水溶液后,废水中仍有有效氯残余,说明废水中的氧化性离子未被完全还原,Na2S2O3水溶液的还原稳定性差。

综上所述,Na2SO3水溶液的还原稳定性明显高于Na2S2O3水溶液,这原因是Na2S2O3中的还原性原子S为+2价,Na2SO3中的S原子为+4价,而S原子的稳定价态为+6,所以Na2S2O3的还原活跃性明显高于Na2SO3,其水溶液的稳定性也相对较差,进而导致其还原稳定性较低。工业应用时环境更加复杂,Na2S2O3水溶液的还原稳定性可能会更差,所以为保证含NaClO膜生产废水的还原效果,选用Na2SO3水溶液作为还原剂,且只需添加理论量1.02倍的还原剂即可。

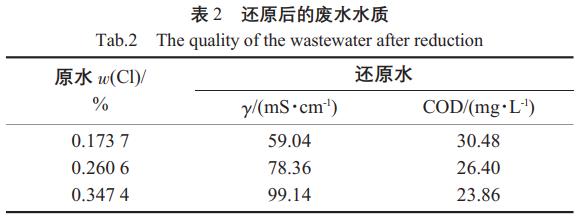

用所需理论量1.02倍的Na2SO3水溶液还原3种含量的废水,还原后的水质如表2所示。

从表2可以看出,随着原水中有效氯含量的增加,还原后废水的电导率增大(即盐含量增加)。废水的电导率主要来源于其含有的盐离子,有效氯含量高时还原所需要添加的还原剂增多,则还原后废水中的盐离子含量越大,进而导致电导率增大。随着原水中有效氯含量的增加,还原后废水的COD逐渐减小,原因是处理膜丝所用的次氯酸钠溶液含量相同,随着膜处理时间的增加,废水中的有效氯含量逐渐减小,但从膜丝中溶出的PVP片段及其他小分子有机物逐渐增多,所以废水中的COD逐渐增大,即废水的有效氯越高,还原后的COD越低。

2.2 VMD工艺

以所需理论量1.02倍的Na2SO3水溶液还原含次氯酸钠膜生产废水,还原后的废水COD为30.48g/L,电导率59.04mS/cm。以还原废水为VMD进料废水,设定正压为0.2MPa,体积流量60L/h,进行VMD分离实验。

2.2.1 进料温度的影响

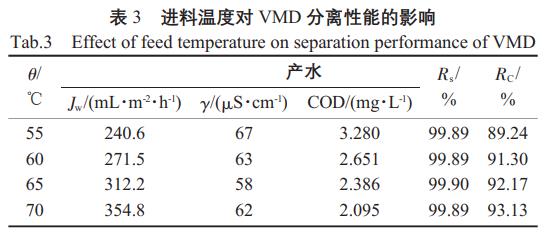

原废水有效氯质量分数0.1737%的,冷侧真空度为95kPa,研究进料温度对分离性能的影响,结果表3所示。

从表3可以看出,随着进料温度的升高,产水通量逐渐增大,这是因为随着进料温度的升高,膜热测的蒸汽压也随之升高,从而导致膜两侧的蒸汽压差变大,即膜两侧的传质驱动力增大,所以产水通量也随之提高。但膜材料的使用有耐受温度,且温度太高时加热能耗及冷却能耗都会增加,所以膜蒸馏的进料温度并非越高越好。

在4种进料温度下,VMD产水的电导率均在58~67μS/cm,盐截留率均接近99.9%,说明进料温度对产水电导率及盐截留率影响较小。这是因为膜蒸馏原水中的电导率主要来源于其含有的盐,而盐无法通过蒸发透过膜孔后进入产水,所以不同进料温度下产水的电导率及盐截留率差别较小。纯水的电导率一般在10μS/cm以下,而VMD产水的电导率高于纯水电导率,这应该是因为有大膜孔及膜污染的存在,所以有少量的盐离子通过渗透作用进入产水中,使产水的电导率高于普通纯水。

产水的COD在2.095~3.280g/L。VMD原水中含有挥发性有机物,在膜蒸馏中透过膜孔进入了产水中,使其含有一定的挥发性有机物。随着进料温度的升高,产水的COD降低,COD截留率增大,这主要原因是进料温度升高,产水通量明显增大,产水中的有机物含量降低,从而导致产水的COD降低,COD截留率升高。

4种进料温度下的盐截留率均在99.9%左右,而COD截留率也均在89%以上,说明设定温度下VMD过程可以去除废水中几乎所有的盐离子,同时去除了废水中大部分的有机物。

2.2.2 真空度的影响

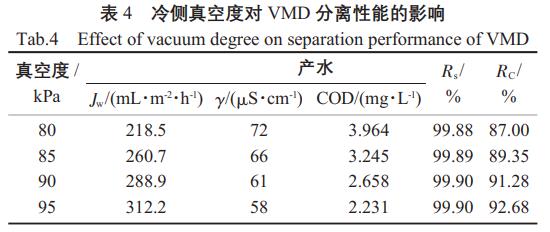

设定进料温度为65℃,体积流量为60L/h,研究冷侧真空度对分离性能的影响,结果如表4所示。

从表4可以看出,随着冷侧真空度的增大,产水通量增加。这是因为冷侧真空度增加,水的跨膜蒸汽压差增大,则膜两侧的传质驱动力增大,进而导致产水通量增加。同时,随着冷侧真空度的增加,产水通量增大的速率降低,冷侧真空度达到85kPa后速率降低更快。冷侧真空度增大,传质推动力增大,则废水中溶质受到膜表面的摩擦力增大,致使溶质在膜表面的停留时间增加,加重浓差极化现象,甚至会导致废水中的溶质在膜表面沉积,造成膜污染。浓差极化及膜污染都会降低产水通量,所以随着冷侧真空度增大,产水通量随之增加的速率减小。

随着冷侧真空度的增加,产水电导率略有下降,盐截留率均为99.89%左右,产水COD明显降低,COD截留率增大。随着冷侧真空度的增加,产水通量明显增大,所以产水的电导率及COD均减小,盐截留率及COD截留率均增大。因为膜蒸馏进料废水中的盐基本被蒸馏膜完全截留,但废水中的挥发性有机物可以通过膜孔进入产水,所以随着冷侧真空度的增大,产水电导率及盐截留率变化较小,但产水中的有机物含量明显降低,产水的COD明显降低,COD截留率增大。

2.2.3 蒸馏时间的影响

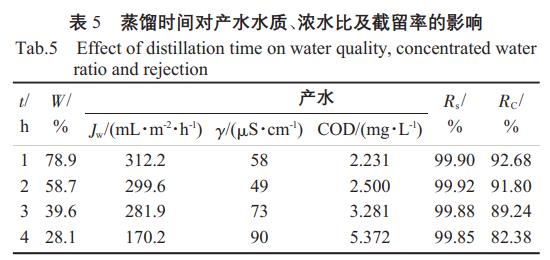

设定进料温度为65℃,冷侧真空度为95kPa,研究蒸馏时间对分离性能的影响,结果如表5所示。

从表5可以看出,随着蒸馏时间的增加,产水通量及浓水比均逐渐减少,在蒸馏3h内产水通量下降缓慢,浓水比率下降较快;在蒸馏3h后产水通量快速下降,而浓水比下降速度变缓。随着蒸馏时间的增加,膜蒸馏进料废水逐渐浓缩,浓水中的盐及有机物含量随之增加,导致膜热测的水蒸汽分压降低,产水通量也随之降低;同时,膜表面的浓差极化现象愈加严重,膜表面的污堵及润湿现象也加重,也会导致产水通量降低。随着蒸馏时间的增加,膜蒸馏进料废水逐渐浓缩,浓水的体积也随之减少,所以浓水比逐渐减小。当浓水盐含量较小时,浓差极化对产水通量的影响较小;当浓水盐含量增大时,浓差极化对产水通量的影响也增大。在膜蒸馏3h时浓水比已经降到39.6%,即浓水体积已经浓缩到初始体积的39.6%,说明此时的膜蒸馏进料废水的盐含量已经比初始高很多,浓差极化现象严重,对产水通量的影响也增大很多,且此时的膜表面污堵及润湿情况也应该很严重,所以出现产水通量急剧减少的现象,进而导致浓水比减少速率变缓。在蒸馏4h时浓水比为28.1%,产水通量只有170.2mL/(m2·h),说明此时浓水可以进一步浓缩,但浓缩效率较低。

从表5还可以看出,随着蒸馏时间的增加,产水电导率及产水COD增加,盐截留率及COD截留率减小。随着蒸馏时间的增加,蒸馏进料废水中的盐含量增加,蒸馏膜的润湿及污染现象加剧,进料废水中的盐离子通过渗透作用进入产水中的速率增加,导致产水中的盐含量增加,进而导致产水电导率增加,盐截留率减小;蒸馏进料废水逐渐浓缩,其可挥发性有机物含量随之增加,导致可挥发性有机物在热测的蒸汽分压升高,而水在热测的蒸汽分压降低,从而导致可挥发性有机物蒸馏通量增大,水的蒸馏通量减小,所以可挥发性有机物在产水中的含量增加,产水的COD随之增加,而COD截留率减小。蒸馏3h后,产水COD迅速增加,COD截留率迅速减小,这应该是由膜表面的浓差极化严重及膜表面污堵引起的;蒸馏4h时,COD截留率虽然减小很多,但仍能达到82.38%,说明在实验范围内,VMD过程对蒸馏原水中的盐及有机物均具有很好的截留作用。

2.2.4 原水有效氯含量的影响

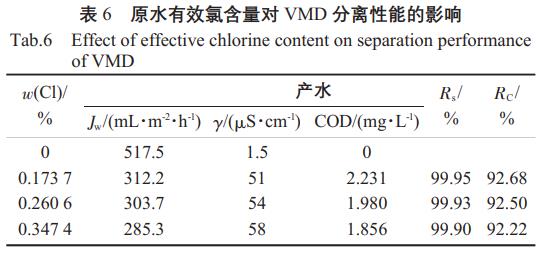

取有效氯质量分数分别为0.1737%、0.2606%、0.3474%的含NaClO膜生产废水,以去离子水做对比试验,设定进料温度为65℃,冷侧真空度为95kPa,进行VMD过程,研究蒸馏进料原水有效氯含量对分离性能的影响,结果表6所示。

从表6可以看出,以还原前有效氯质量分数为0.1737%的还原废水为VMD进料废水时,产水通量比纯水的产水通量减少了39.67%,原因是废水中含有大量的盐离子及有机物,水的跨膜蒸汽压差明显低于以纯水为VMD进料废水时,从而导致产水通量显著低于纯水的产水通量。随着原水有效氯含量的增加,还原后废水的VMD产水通量逐渐减小,但均在300mL/(m2·h)左右,差别较小。膜蒸馏进料废水中的盐、有机物含量越高,则膜热侧的水蒸汽分压越低,水的跨膜压差越低,进而导致产水通量越低,所以VMD进料废水的电导率增大及COD增大,都会导致产水通量的降低。

由表2可知,废水中有效氯含量越高,还原后废水的盐含量越高,但有机物含量越低,所以随着废水中有效氯含量的增加,既存在产水通量随VMD进料废水盐含量增大而减小的效应,也存在产水通量随VMD进料废水有机物含量减小而增大的效应。在实验范围内,COD减小对产水通量的影响小于盐含量增大对产水通量的影响,所以随着废水有效氯含量的增加,膜蒸馏的产水通量逐渐减小。另外,随着废水中有效氯含量的增加,产水通量同时受VMD进料原水的盐含量增大与COD减小的影响,所以其变化较小。

从表6还可以看出,以去离子水为VMD进料时,产水电导率为1.5μS/cm,而以还原废水为VMD进料时,产水电导率在51~58μS/cm,说明有少量盐离子通过渗透等作用进入了产水中,膜蒸馏没有完全截留盐离子。随着原水有效氯含量的增加,VMD产水电导率逐渐增加,盐截留率逐渐减小,但两者的变化均较小。因为蒸馏进料废水的电导率主要来源于盐离子,而大部分的盐离子无法通过膜蒸馏进入产水,只有极少的盐粒子可以通过渗透等作用进入产水,所以随着原水有效氯含量的增加,VMD进料废水的盐含量的增加,导致产水的电导率逐渐增加,而盐截留率逐渐减小,但变化均较小。

随着原水有效氯含量的增加,VMD产水的COD逐渐减少,但COD截留率也逐渐减小。原因是随着原水有效氯含量的增加,还原后废水的有机物含量减小,即VMD进料废水中的有机物含量减少,则VMD进料废水中的挥发性有机物含量也减少,所以蒸馏膜热侧的挥发性有机物的蒸汽分压减小,膜两侧的挥发性有机物的跨膜压差减小,跨膜驱动力减小,导致产水中挥发性有机物含量减小,产水COD降低。随着原水有效氯含量的增加,VMD产水通量降低,使COD截留率有降低的趋势,而产水COD降低,使COD截留率有增大的趋势,这2种作用同时存在,导致COD截留率随原水有效氯含量的增加变化较小,呈现逐渐减小的趋势,但均在92.22%~92.68%。

3种有效氯含量的废水经过VMD过程,产水电导率50~60μS/cm,盐截留率均在99.90%以上,产水COD均在2g/L左右,COD截留率均在92.22%以上,说明在实验范围内,VMD过程对3种废水中的盐及有机物的截留效果都很好,原水有效氯含量对产水电导率、盐截留率及COD截留率的影响都较小。

3、结论

含NaClO膜生产废水有效氯含量较高,Na2SO3水溶液还原性能稳定,添加理论量1.02倍的Na2SO3水溶液即可将废水中的有效氯完全还原,还原后废水的盐及有机物含量均很高。

随着进料温度及冷侧真空度的增大,VMD产水通量增加,产水电导率及COD减小,盐和COD截留率升高,但进料温度及冷侧真空度对产水电导率及盐截留率影响较小。

随着VMD运行时间的延长,产水通量及浓水比都逐渐减小,产水电导率及COD升高,盐截留率及COD截留率减小。在蒸馏4h时产水通量下降至170.2L/(m2·h),浓水比下降至28.1%,但盐截留率仍能达到99.85%,COD截留率为82.38%,说明VMD运行4h时对废水中的盐及有机物仍有很高的截留率。

在进料温度65℃、正压0.2MPa、冷侧真空度95kPa、体积流量60L/h的运行条件下,VMD过程对3种有效氯含量的还原废水均有很好的分离性能,产水电导率在51~58μS/cm,产水COD在1.856~2.231g/L,盐截留率、COD分别均在99.90%、92.22%。VMD工艺条件对产水电导率及盐截留率影响较小。

综上所述,Na2SO3水溶液对含NaClO膜生产废水具有很好的还原性,以VMD工艺处理还原后的废水,在优化的VMD运行条件下,由于废水的盐及有机物含量均很高,所以产水通量偏低,但对废水的脱盐率接近100%,对其含有的有机物的截留率也在92%以上。(来源:苏州苏净环保工程有限公司,苏州苏净环保新材料有限公司)