焦化废水是一种典型的有毒/难降解工业废水,是煤在高温干馏、煤气净化和副产品回收和精制过程中产生的,除含有高浓度的氨、氰化物、硫氰化物、氟化物等无机污染物外,还含有酚类、吡啶、喹啉、多环芳烃(PAHs)等有机污染物。目前,工程中焦化废水处理工艺主要有AO、AO-接触氧化、OAO、AOAO等。金涛等通过工程改造表明,采用AO工艺处理焦化废水,COD和NH4+-N去除率分别达到94.7%和97%。李欢等采用AOO工艺处理焦化废水,出水NH4+-N降至5mg/L以下,COD及TN去除效果较差。因受煤质、炉顶温度和蒸氨工艺影响,焦化废水水质水量极不稳定,生化处理易受冲击,导致熄焦水无法长期稳定达标,大量有毒有害污染物随着熄焦过程排放到大气环境。某焦化工业园区5000m3/d污水集中处理项目,首次提出“前端各厂AO预处理—后端园区OAO+深度处理”模式,具有较强的抗冲击负荷能力,彻底解决了工业园区内5家焦化厂熄焦水稳定达标问题,为焦化废水零排放奠定基础。

1、工程概况

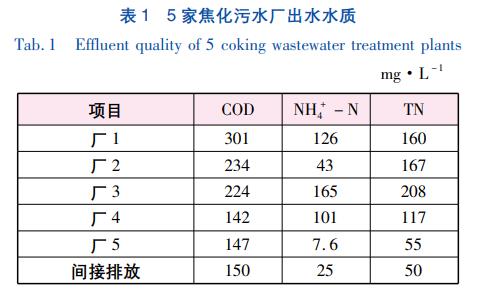

某市工业园区内现有5家焦炭生产企业,设计年产焦炭550×104t,每年排放近200×104m3高浓度含酚、含硫氰化物、含氮的焦化废水。5家焦化厂生产废水污水厂已建成,因水量波动及管理等问题,出水水质无法达到国家相关标准(见表1),故统一建设园区污水处理厂。

2、工程设计方案

2.1 设计水量和水质

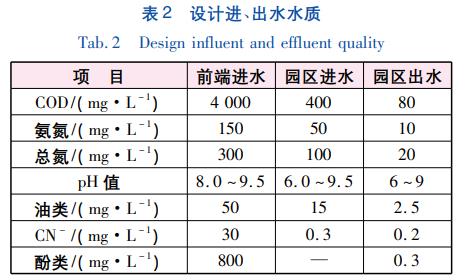

工程设计规模为5000m3/d,主要用于集中处理预处理后的焦化废水。依据《炼焦化学工业污染物排放标准》(GB16171—2012)直排标准,设计进、出水水质见表2。

2.2 工艺流程

采用两级处理模式,前端各厂预处理后废水排入园区污水处理厂进行深度处理,工艺流程如图1所示。各焦化厂原水经前端生化预处理,进入园区调节池,经一级好氧处理去除部分COD及氨氮,出水进入缺氧池反硝化脱除总氮,由调节池分流部分进入缺氧或投加适量葡萄糖提供反硝化碳源,再经二级好氧进一步脱除残留污染物。残留难生物降解污染物经原位吸附池和强化Fenton氧化池加以去除,为保证熄焦池水质达标,出水最后经活性炭吸附塔后回至各焦化厂熄焦。

2.3 主要处理单元设计

2.3.1 前端各厂预处理系统

利用前端各焦化厂生化AO处理系统,主要流程为调节池(2000m3)/AO(4000m3)/二沉池(500m3),为园区深度处理做预处理,去除废水中抑制硝化及反硝化菌属生长的SCN-、酚类、CN-等,提高整个焦化废水处理系统的抗冲击能力。

2.3.2 园区深度处理系统

①调节池及事故池

调节池主要对5家焦化厂预处理后的废水进行收集,并调节水质水量。设计尺寸为40m×30m×6.5m,有效容积为7000m3,钢筋混凝土结构,共1座。配有提升泵3台(1用2备),Q=300m3/h,P=210kPa,N=22kW。另设有事故池1座,尺寸为45m×37m×6.5m,有效容积为1000m3。

②一级好氧池和一级沉淀池

一级好氧池共2座,设计尺寸为35m×12m×6.5m,有效容积为5000m3,钢筋混凝土结构,推流式运行,水力停留时间为24h,配有可提升式硅橡胶膜微孔曝气管。配罗茨鼓风机,Q=30m3/min,P=6.5kPa,N=45kW,2用1备。一级沉淀池1座,设计尺寸为20m×4.1m,有效容积为800m3,表面负荷为0.83m3/(m2·h),配备有中心传动刮泥机,直径为20m,线速度为3m/min,减速机功率为0.75kW,配污泥回流泵,Q=300m3/h,P=210kPa,N=22kW,1用2备,污泥回流至好氧首端,回流比为50%。

③二级缺氧池和二级好氧池

二级缺氧池1座,主要进行反硝化脱氮,设计尺寸为20m×17m×6.5m,有效池容为4000m3,停留时间为20h,钢筋混凝土结构,配有水下搅拌器4套,功率为7.5kW。配有碳源储罐以及碳源投加计量泵2台(1用1备),向缺氧池投加适量碳源。

二级好氧池1座,设计尺寸为20m×13m×6.5m,有效池容为3000m3,停留时间约14h,钢筋混凝土结构,配有可提升式硅橡胶膜微孔曝气管,曝气与一级好氧曝气由鼓风机房共同提供。

④二级沉淀池

二级沉淀池1座,设计尺寸为20m×4.1m,有效容积为800m3,表面负荷为1.04m3/(m2·h),配备有中心传动刮泥机,直径为20m,线速度为3m/min,减速机功率为0.75kW,配污泥回流泵,Q=300m3/h,P=210kPa,N=22kW,1用2备,污泥回流至二级缺氧首端,回流比为100%。

⑤原位吸附池和强化Fenton氧化池

原位吸附池主要通过投加适量净水剂,去除部分COD以及SS,设计尺寸为4m×8m×4m,停留时间为45min,钢筋混凝土结构。配有4台搅拌机,功率为3kW,溶药池尺寸为5m×4m×6m,净水剂储罐容积为15m3,螺杆泵3台,功率为1.5kW,流量为2m3/h,1用2备,硫酸储罐容积为10m3,计量泵3台(2用1备),流量为125L/h。

强化Fenton氧化池设计尺寸为4m×8m×4m,停留时间为45min,钢筋混凝土结构。配4台搅拌机,功率为3kW,溶药池尺寸为5m×4m×6m,催化剂储罐容积为15m3,螺杆泵3台(1用2备),功率为1.5kW,流量为2m3/h,双氧水储罐容积为10m3,计量泵2台(1用1备),流量为125L/h,硫酸储罐容积为20m3,计量泵3台(2用1备),流量为125L/h,液碱储罐容积为15m3,计量泵3台(2用1备),流量为125L/h。

⑥原位吸附和强化Fenton氧化沉淀池

原位吸附及强化Fenton氧化沉淀池的设计尺寸及参数参照二级沉淀池。

⑦可再生活性炭吸附塔

可再生活性炭吸附塔主要强化去除水体中残留的污染物,是焦化废水处理系统最后一道保障。设计塔高为22m,底面积为10m2,流速为8m/h,不锈钢结构,共3座。进水方式为下进上出,四周进水,防止短流。配有化工泵4台(2用2备),Q=170m3/h,P=500kPa,N=22.8kW。

⑧污泥浓缩池

污泥经浓缩后送往压滤机房进行脱水处理,包括生化系统剩余污泥、原位吸附池和强化Fenton氧化池产生的化学污泥。设计尺寸为20m×5.9m,共1座,钢筋混凝土结构。配叠螺式污泥脱水机及附属设备,处理量为20m3/h,出泥含水率为80%,共3台(1用2备)。

3、调试与运行效果

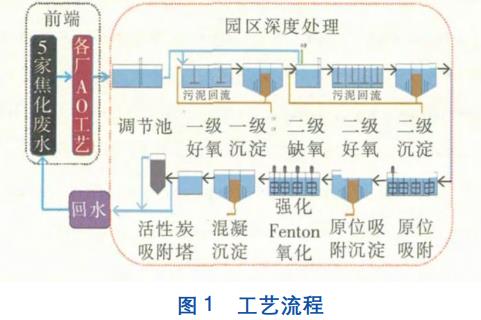

为满足工业园区内5家焦化企业正常生产熄焦用水量,园区需在1个月内将处理量由最初的1000m3/d提升至5000m3/d。由于前端5家企业生化系统对COD具有一定去除能力,对氨氮及总氮脱除效果较差,焦化废水进入园区污水厂后,COD去除负荷较低,氨氮及总氮去除负荷较高。调试过程中,园区一级好氧污泥回流比为50%,二级好氧污泥至缺氧回流比为100%。

3.1 日处理量提升及硝化负荷分配

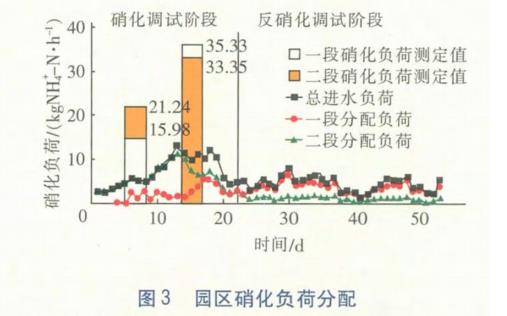

园区生化段COD去除负荷较低,主要受到硝化负荷的限制。针对焦化废水硝化负荷的工程数据较为缺乏的问题,水量提升前,经批量试验评价园区一段、二段的污泥硝化负荷分别为15.98、21.24kg/h。调试后,处理量为4000m3/d时,一段、二段污泥硝化负荷分别提升至35.33、33.35kg/h。以试验数据为基础,指导工程中硝化负荷的提升,结果见图2、3,可见该方法可以快速提升水量以及硝化负荷且保持硝化效果稳定。

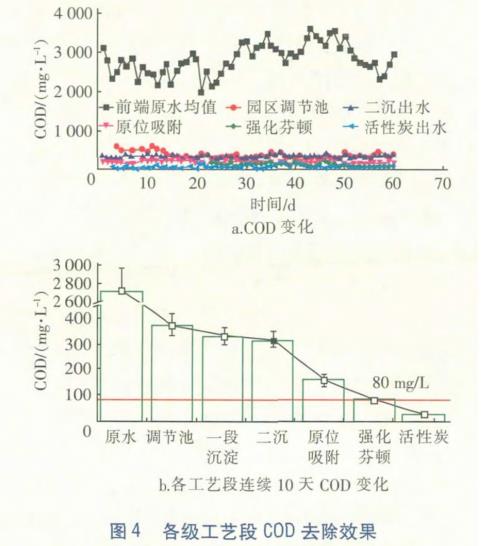

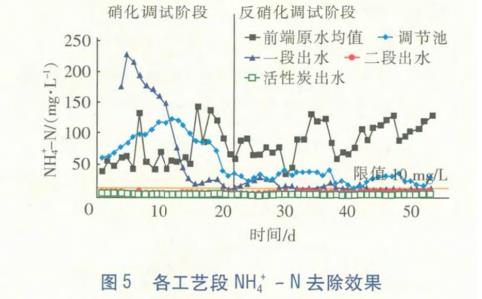

3.2 COD、NH4+-N去除效果

系统对COD、NH4+-N的去除效果分别见图4、5。如图4所示,强化Fenton出水COD已降至60~70mg/L,去除率达97%以上,再经活性炭出水后COD低至20~30mg/L,去除率高达99%。如图5所示,园区二段二沉池出水氨氮长期保证在6mg/L以下,活性炭出水稳定在2mg/L以下,去除率达98%。园区污水厂回水至各焦化厂熄焦用水COD、NH4+-N可以满足熄焦池水标准,降低熄焦过程中产生的挥发性有机物,提高焦炭品质。运行期间,前端5家污水厂遇到多次冲击,前端生化段硝化受影响,但园区污水厂依旧稳定运行。

3.3 反硝化总氮去除效果

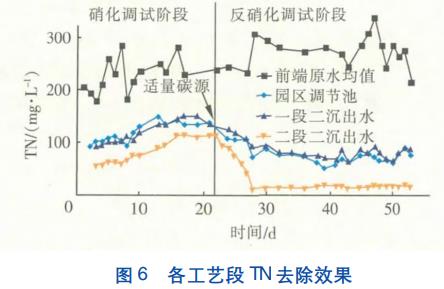

总氮去除效果见图6。

硝化调试完成后,水量主要进入一段好氧池,如图5所示,NH4+-N在一段好氧基本降解完成,在二段缺氧池进行反硝化,无需增加硝化液回流管线。生物脱氮过程中,COD∶TN=4~6无需外加碳源,但本工程碳源不足,需要投加一定碳源。如图6所示,脱氮稳定后,园区二沉池出水总氮在30mg/L以下,基本稳定在20mg/L,最终活性炭出水总氮在10mg/L以下,脱氮效率在95%以上。

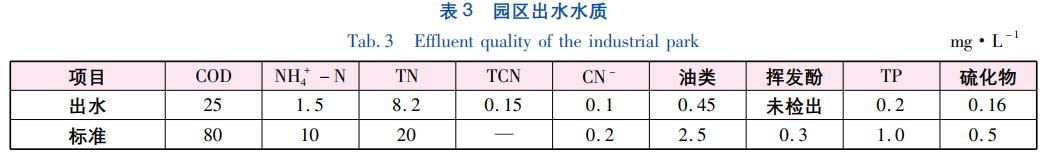

3.4 最终出水水质

调试完成后,随机抽取3天园区最终出水水质,平均值如表3所示。从表3中数据可以看出,园区出水水质均远低于《炼焦化学工业污染物排放标准》(GB16171—2012)直排标准,且满足工程设计标准。

4、结语

工业园区内焦化废水“前端各厂预处理—后端园区深度处理”两级处理出水指标均满足《炼焦化学工业污染物排放标准》(GB16171—2012),处理效果稳定良好,奠定了焦化废水零排放基础。(来源:中国科学院生态环境研究中心 环境水质学国家重点实验室,中国科学院大学,唐山中科格润环境技术有限公司,合肥工业大学工业 装备与技术研究院)