煤化工污水可生化性差,含有很多如多环芳烃等难降解有机物,使得生物处理效果不好,直接导致出水化学需氧量COD,氨氮(NH3-N)等不达标。生物流化床A/O(缺氧/好氧)侧线试验装置的主要反应器采用流化床的形式。流化床反应器是一种活性污泥和生物膜的结合体,它以许多细小的颗粒作为生物膜的载体,载体可以用石英砂、颗粒炭、烟道灰、拉西环等,其表面长有一定厚度的生物膜,可使活性污泥浓度达40~50g/L,是活性污泥法的10~20倍。表面具有生物膜的载体在动力作用下流化,使污水、空气和生物膜得到充分接触,提高了氧的利用率,使反应器的处理效果明显增强。流化床反应器具有微生物浓度高、容积负荷和污泥负荷高、传质快、耐冲击负荷能力强、处理效果好等特点。国外,Siegel等介绍了利用外循环式三相生物流化床处理焦油精馏废水的研究。为防止杂菌在载体上生长,采用了二级处理系统。Shieh和Li利用内循环式三相生物流化床对谷物淀粉生产废水的处理进行了研究。其结构上最大的特点是将脱气区置于沉淀区正上方,并在沉淀区内收集脱落的生物膜,反应器为方形。Wagner和Hempel利用外循环式三相流化床对磺酸萘生产废水的处理进行了研究。流化床内装有除泡沫器,沉淀区在外循环管的上方,还附加了提供剪切力使生物膜脱落的装置。荷兰的Frijters等开发了一种新型的Circox气升式流化床反应器,该反应器有好氧和缺氧两区,能取得较高的液流速度和混合均匀度,因而具有很好的COD去除、脱氮能力。国内,清华大学的钱易和周平对内循环三相生物流化床的流态特征、流化床内的污泥分布、流化床对化工有机废水的处理效果和水量水质冲击负荷对流化床的影响展开了研究。研究结果表明:当进水COD浓度为1309~2500mg/L,停留时间为3.5~5.6h时,COD的去除率为68.4%~75.5%,流化床反应器的容积负荷为6.3~7.2kgCOD/(m3·h)。

1、试验材料与方法

1.1 试验装置及流程

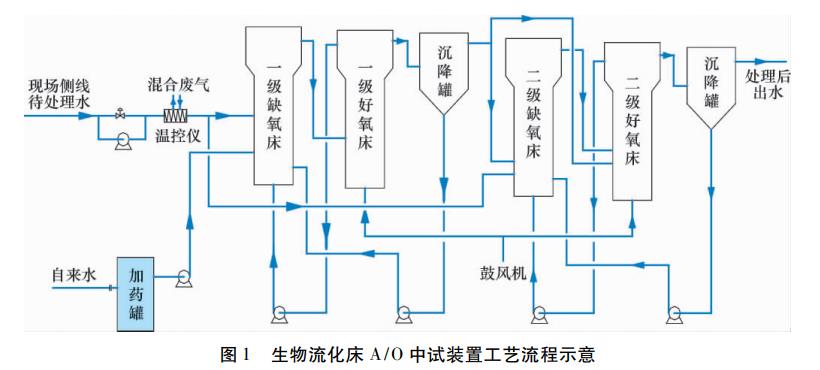

在生物流化床A/O处理装置现场,侧线引出污水中试试验的工艺流程如图1所示。

工艺流程:煤气化和合成气制乙二醇混合废水经温控仪进入一级缺氧床进行缺氧反应,加药系统将配制好的溶液(用以调节pH值和营养均衡)由计量泵打入一级缺氧床中。合成气制乙二醇废水的pH值一般为2~3,需要用强碱调节到6.5~7.5。投加的营养物质一般是甲醇和碳酸钠,以满足缺氧反硝化所需的碳源和好氧硝化反应所需的碱度。一级缺氧床主要去除部分COD和总氮(TN),顶部出水进入一级好氧床进行好氧生化反应,底部经沉降的混合水一部分经回流泵回流到一级缺氧床中,以完成硝化、反硝化反应。一级好氧床顶部出水溢流进入沉降罐,完成泥水分离,而底部的泥水混合物回流到一级缺氧床中,补充活性污泥。沉降罐的顶部出水溢流进入二级缺氧床,继续去除难以降解的有机物,之后进入二级好氧床继续好氧生化。好氧床需要有连续的气源,保证反应器内的溶解氧。二级好氧床出水进入二级沉降罐,进行泥水分离后上清液溢流至下一处理单元。底部活性好的污泥回流到二级缺氧床再次进行生化反应,完成生化反应以去除COD和TN。

缺氧床内设有推流器,确保原水和回流硝液进入反应器后快速混合均匀,参与生化反应。好氧床内填充有聚乙烯拉西环填料,填充比为20%~40%。好氧床混合硝液的回流比为200%~400%。

1.2 试验水质和接种污泥

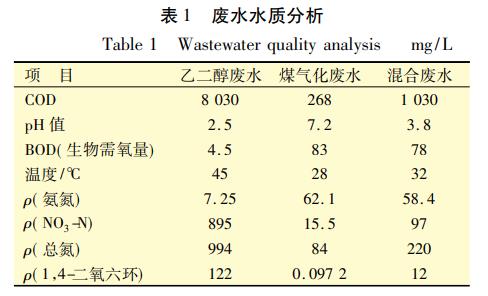

试验废水来自某煤化工厂的煤气化废水和合成气制乙二醇废水的混合水。两股废水的实际混合比例为10∶1,试验过程可人为调节。表1为各种废水水质分析数据。

由表1可见:乙二醇废水的COD值较高,而生物需氧量(BOD)较低,B/C<0.1,生化性很差,1,4-二氧六环的浓度较高,对COD贡献比较大,而且属于难生化降解物质,氨氮值较低而硝基氮和总氮较高,需要在缺氧床中进行反硝化以去除总氮。煤气化废水的B/C为0.3左右,生化性相对较好,该废水的氨氮和总氮值相对较低,适合直接进行生化处理。

试验接种污泥来自该厂现有曝气生物滤池(BAF)的剩余活性污泥,此滤池主要用于处理该厂的综合废水。

1.3 分析项目与方法

水质分析项目以pH值、COD、氨氮和总氮的分析为主,在项目现场即时采样和分析。整个试验过程分为间歇培养和连续驯化两个阶段,前期载体挂膜阶段采用间歇进水,完成挂膜需要20d左右。大部分载体表面挂有一层均匀的薄膜,取样镜检发现膜上微生物种类和数目众多,主要有钟虫、草履虫和豆虫等,这时表示载体挂膜完成。

生物载体具有特殊几何结构,好氧流化床内设有特殊的布气方式,以及特殊的脱膜结构,都给载体脱膜提供了条件。另外,在悬浮系统中载体不同方向的运动轨迹,借助于气、液、固湍流流化,载体上附着已老化的生物膜会及时脱落、更新、再生。

2、结果与讨论

2.1 生物流化床A/O装置影响因素

由于煤气化污水中煤灰较多,流化床两级中的第一级作为混合均质罐使用,用于去除混合污水(煤气化污水和乙二醇污水按照实际产水比例混合)中大部分悬浮物,利用后段一级A/O试验装置处理煤制乙二醇混合污水。在缺氧床溶解氧小于0.5mg/L,好氧床溶解氧为2.0~4.5mg/L的状态下对温度、pH值、水力停留时间(HRT)(缺氧床HRT∶好氧床HRT=1∶2.5)等进行了考察。

2.1.1温度对生化反应处理效果影响

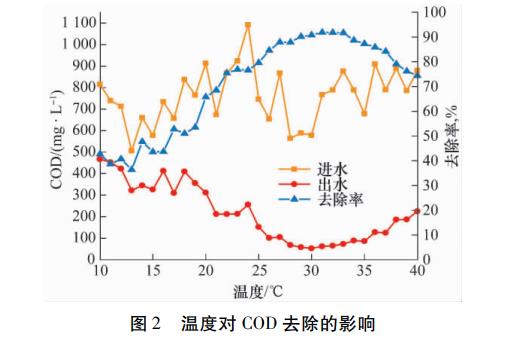

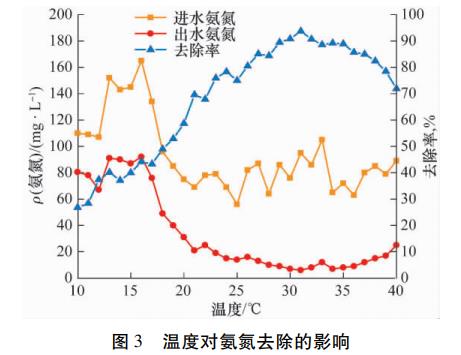

控制A/O反应器进水pH值为7.0~8.5,HRT为12h的条件下,考察温度对A/O反应器COD,NH3-N去除效果的影响(见图2~3)。

由图2~3可见,当温度低于25℃或高于36℃时,污水COD,NH3-N去除率先随着温度的升高而升高,而后随着温度的升高而出现下降趋势。这是由于绝大部分微生物随温度的降低活性降低,微生物活性在温度较低时,随着温度升高而快速增加;当温度大于40℃时,微生物酶容易变性而失去活性,微生物活性快速降低。当温度为30~35℃时,COD,NH3-N去除率均达到85%以上,此时微生物的活性较好,处理效率最好,所以装置的反应温度宜为30~35℃。

由图2~3可见,当温度低于25℃或高于36℃时,污水COD,NH3-N去除率先随着温度的升高而升高,而后随着温度的升高而出现下降趋势。这是由于绝大部分微生物随温度的降低活性降低,微生物活性在温度较低时,随着温度升高而快速增加;当温度大于40℃时,微生物酶容易变性而失去活性,微生物活性快速降低。当温度为30~35℃时,COD,NH3-N去除率均达到85%以上,此时微生物的活性较好,处理效率最好,所以装置的反应温度宜为30~35℃。

说明:该煤化工污水处理场的连续原水温度一年中可维持为28~40℃,可满足该工艺要求。

2.1.2 pH值对生化反应处理效果影响

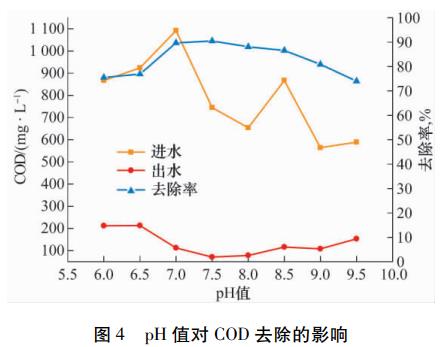

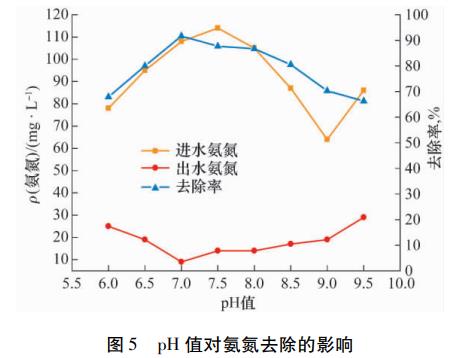

控制A/O反应器进水温度为30~35℃,HRT为12h的条件下,考察pH值对A/O反应器COD,NH3-N去除效果的影响(见图4~5)。

由图4~5可见,当pH值在6.0~9.5变化时,污水COD,NH3-N去除率先随着pH值的升高而升高,而后随着pH值的升高而出现下降趋势。在pH值为7.0~7.5时,COD,NH3-N去除率均达到85%以上,因此适宜pH值为7.0~7.5。

2.1.3 停留时间对生化反应处理效果影响

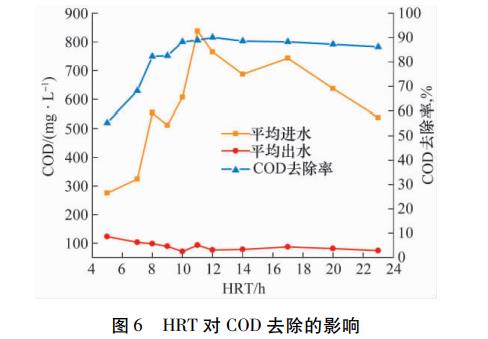

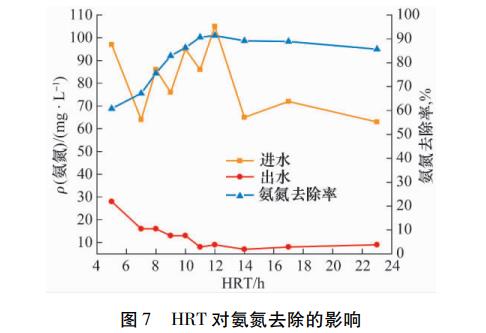

控制A/O装置在进水pH值为7.0~7.5,温度为30~35℃的条件下,考察好氧床不同HRT(通过调节进水量)对A/O反应器COD,NH3-N去除效果的影响(见图6~7)。

由图6~7可见,随着好氧床HRT的增加,污水COD,NH3-N去除率先随之升高,出水COD,NH3-N逐渐下降;继续增加停留时间,出水COD,NH3-N降低不明显,污水COD,NH3-N去除率趋于稳定。当HRT大于12h时,会降低反应器的处理能力。因此,将最佳的水力停留时间值选为10~12h。

2.2 A/O装置连续运行效果考察

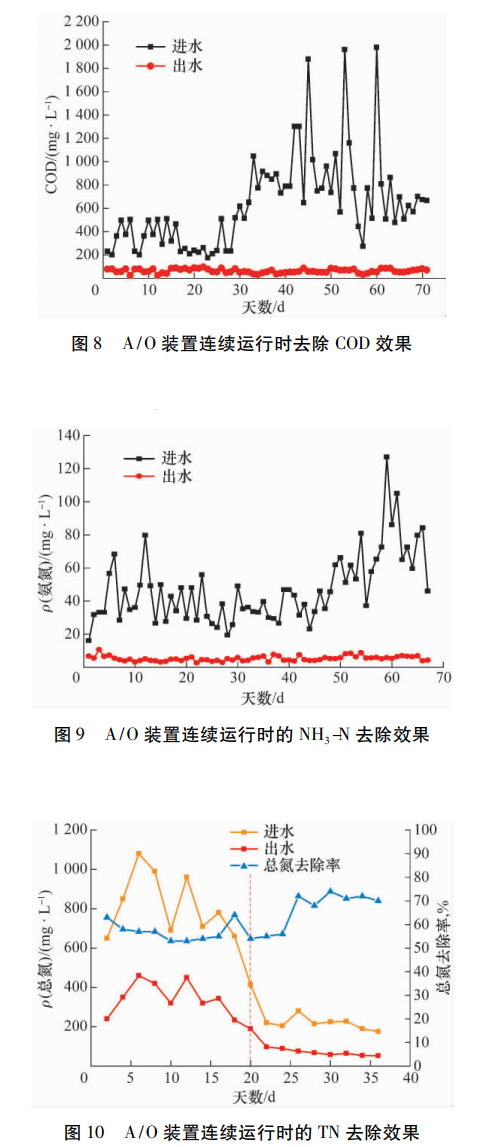

在pH值为7.0~7.5,温度为30~35℃,好氧床HRT为10~12h的条件下,A/O装置长周期连续运行70余天,考察COD,NH3-N及TN波动变化对各自去除率的影响,如图8~10所示。

2.2.1 COD去除效果

由图8可知,连续运行期间进水COD浓度在200~2000mg/L波动,波动范围较大,期间进水COD平均浓度为760mg/L。经A/O装置处理后,出水COD均小于100mg/L,出水平均COD为60mg/L,COD平均去除率大于90%。试验表明,进水COD浓度大幅度波动情况下,出水的COD仍然比较稳定,试验装置对COD波动具有较强的抗冲击能力。

2.2.2 氨氮去除效果

由图9可知,连续运行期间进水NH3-N浓度在18~130mg/L波动,平均NH3-N为57mg/L。经A/O装置处理后,出水平均NH3-N小于8mg/L,NH3-N平均去除率大于85%。试验表明,进水NH3-N浓度大幅度波动情况下,出水的NH3-N仍然比较稳定,试验装置对NH3-N波动具有较强的抗冲击能力。

2.2.3 总氮去除效果

试验共36d,每2d记录一次进出水TN数据。初始20d,系统进水为煤气化和乙二醇废水以5∶1比例的混合水,此进水的总氮值比较高,TN为600~1100mg/L,出水总氮也相对较高,TN大于200mg/L,去除率为50%~65%,去除效果不理想。通过改变煤气化和乙二醇废水的配比至10∶1,使混合水接近现有生产来水的实际排放值,并控制装置内pH值、溶解氧DO和碱度等参数,满足反硝化反应条件,从而提高总氮去除率。在后期连续运行过程中,经过16d的连续运行,总氮的去除率可达到78%。平均进水TN为224mg/L时,平均出水TN为50mg/L。

该煤化工厂总排水水质指标执行标准《合成氨工业水污染物排放标准》(GB13458—2013),该标准要求COD小于80mg/L,TN小于35mg/L;为了能满足总排达标排放要求。除了把煤气化和合成气制乙二醇废水进行混合外,还把合成氨废水、厂区生活废水等进行了混合。经验证,可满足总排水质达标排放要求。

3、结论

(1)考察A/O装置运行的影响因素,当温度为30~35℃、pH值为7.0~7.5、HRT为10~12h时,COD和氨氮的去除率相对较高,处理效果最佳。

(2)当进水平均COD为760mg/L、平均氨氮为57mg/L时,经A/O装置连续运行处理后,出水平均COD和氨氮分别低于60mg/L和8mg/L,去除率分别达到90%和85%以上。当进水平均TN为224mg/L时,出水平均TN为50mg/L,总氮去除率也可达到78%。

(3)生物流化床A/O工艺对水质不稳定、COD和TN较高、存在难降解有机物的煤制乙二醇废水具有较好的处理效果。经验证,对该煤化工厂的综合污水进行处理,可达到总排出水指标要求。(来源:中石化炼化工程(集团)股份有限公司洛阳技术研发中心)