锌镍合金电镀有酸性和碱性两种体系,目前主要使用的是碱性体系。两种体系的镀液都含有强配位剂,主要是脂肪族多胺类配位剂。碱性锌镍合金镀液中含有3%左右的脂肪族多胺,这种配位剂的稳定性高,在常温下用双氧水氧化法不能将其破坏。面对锌镍合金电镀废水处理的技术难题,研究人员正在力图将其攻克。然而在众多文献报道中未见针对锌镍合金电镀废水或含脂肪族多胺的电镀废水处理的研究。目前,有些电镀废水处理厂使用重金属捕捉剂处理锌镍合金电镀废水,做到了镍的达标排放,但锌不行。

锌镍合金电镀废水处理问题是严峻的,如果不能推出新的处理工艺使其达标排放,这个镀种将面临被淘汰的窘境。为此,开发了氧化−螯合沉淀法来处理碱性锌镍合金电镀废水。

1、处理流程

1.1 原理

在pH=8~13的条件下,用双氧水破坏碱性锌镍合金电镀废水中的羟基羧酸类配位剂。然后调节废水pH至4.5~5.5,降低脂肪族多胺类配位剂的配位能力。最后以二甲基二硫代氨基甲酸钠沉淀锌、镍等重金属离子,使废水达标排放。

1.2 化学原料

(1)沉淀剂:10%的二甲基二硫代氨基甲酸钠水溶液。

(2)双氧水:30%的双氧水。

(3)硫酸亚铁溶液:5%的硫酸亚铁水溶液。

(4)焦亚硫酸钠溶液:10%的焦亚硫酸钠水溶液。

(5)絮凝剂:0.5%的高分子量聚丙烯酰胺水溶液。

(6)稀硫酸:浓硫酸与水的体积比为1∶9。

(7)氢氧化钠溶液:10%的氢氧化钠水溶液。

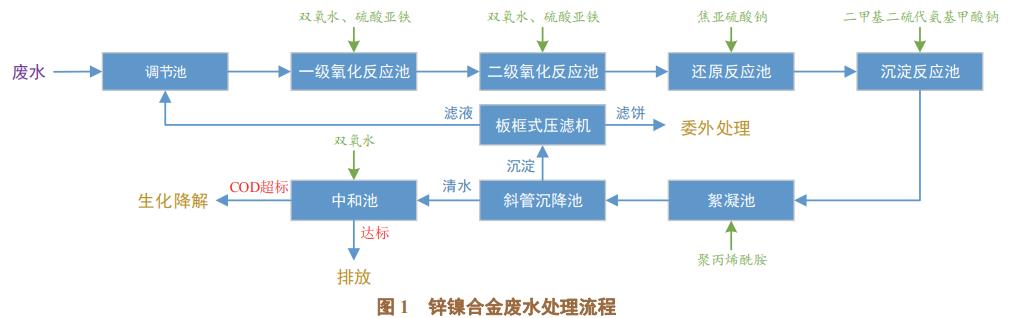

1.3 主要流程

大致流程如图1所示。

1.3.1 氧化处理

锌镍合金电镀废水包括锌镍合金电镀线上的水洗水和电镀件钝化线上的水洗水两个部分。锌镍合金镀液中含有三乙烯四胺一类的脂肪族多胺配位剂,三价铬钝化液中含有苹果酸一类的羟基羧酸类配位剂。在酸性条件下,脂肪族多胺配位剂对金属离子的配位能力较弱,对重金属捕捉剂与锌和镍的沉淀反应影响不大,但由于苹果酸一类配位剂的存在,直接使用重金属捕捉剂不能有效沉淀锌离子,对镍离子的沉淀也有一定的负面影响。因此必须用氧化法破坏电镀废水中苹果酸一类的配位剂。该氧化反应进行得较慢,需要加铁离子作为催化剂提高反应速率。氧化反应一般耗时5h左右,需要较大体积的氧化反应池,并且设计成两级反应池。

用污水泵将废水调节池中的锌镍合金电镀废水抽入一级氧化反应池,调节废水的pH至8~13,搅拌池液,每吨废水中加双氧水5kg,如果废水浓度较高,可加至10kg。反应2~3h后,废水从一级氧化反应池流入二级氧化反应池,再反应2~3h。

试验表明,每吨废水中加3kg双氧水没有明显的效果,可见双氧水投加量较少时不足以有效破坏废水中的羟基羧酸类配位剂。注意:不能使用漂水作为氧化剂,因为漂水的氧化能力较弱,尤其是在冬季温度较低时,不能有效破坏电镀废水中的配位剂。

1.3.2 还原残留的双氧水及六价铬

双氧水能破坏沉淀剂中的硫代甲酸基团,使其失去沉淀功能,双氧水分解产生的气体还会使沉淀物漂浮在液面上,给沉淀分离带来困难。在用双氧水破坏配位剂的过程中,少量的三价铬离子会被氧化成六价铬,这些六价铬需要被还原为三价铬,再加入沉淀剂使三价铬离子生成二甲基二硫代氨基甲酸铬沉淀。因此,在向废水中加沉淀剂之前需要用焦亚硫酸钠还原残留的双氧水以及六价铬。

废水从二级氧化反应池流入还原反应池后,搅拌池液,加稀硫酸调节pH至3左右,每吨废水中需加焦亚硫酸钠溶液20~50L,可用电位计控制ORP(氧化还原电位)至-300~-200mV,自动调节焦亚硫酸钠的加入量。注意ORP不能大于-200mV,否则将导致六价铬超标。

1.3.3 沉淀重金属离子

废水从还原反应池流入沉淀反应池后,搅拌池液,每吨废水中一般加沉淀剂20L,锌、镍等重金属离子与沉淀剂反应生成沉淀物。若废水浓度较高,则需增加沉淀剂的用量。

废水从沉淀反应池流入絮凝池后,加絮凝剂絮凝,用氢氧化钠溶液调节废水的pH至5左右。

废水从絮凝池流入斜管沉降池后,沉淀物沉入沉降池底部。用污泥泵将沉淀物输入板框式压滤机。压滤后,滤饼送专业厂处理,滤液流回废水调节池。

取斜管沉降池中的清水,加沉淀剂1mL/L。在一般情况下,没有沉淀物生成则表明锌和镍的沉淀反应已经完成。若有沉淀物生成,则需要增加沉淀剂的用量。个别情况下,羟基羧酸类配位剂未被完全氧化或pH不在处理工艺范围内也会有沉淀物生成。pH不符合工艺要求则需重新调节pH。若pH在工艺范围内,但锌离子仍严重超标,则说明废水中仍存在羟基羧酸,需重新进行氧化处理。

1.3.4 中和

在斜管沉降池中实现沉淀分离后的废水流入中和反应池,搅拌池液,加氢氧化钠溶液调节pH至6~9。然后加双氧水氧化残留的焦亚硫酸钠和沉淀剂,用电位计控制ORP至100~200mV,自动调节双氧水的加入量。废水浓度较低时COD能达标,可直接排放;废水浓度较高时COD将超标,需采用生化降解法作进一步处理。

1.3.5 排放

废水处理检验达标后从中和池出水口或生化降解池出水口排出。废水若不达标,则关闭出水口管道,废水从另一管道流回废水调节池。

2、工艺条件对废水处理效果的影响

2.1 沉淀时pH的影响

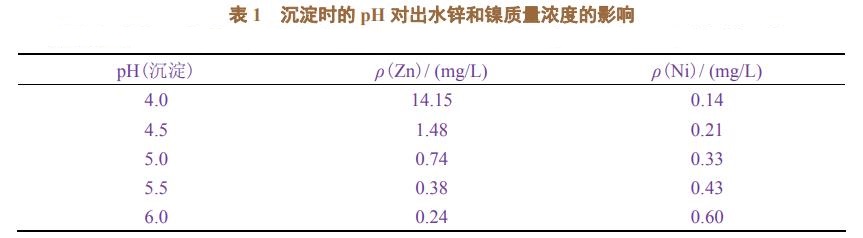

从某电镀厂取碱性锌镍合金电镀废水试样,用酸度计测得其pH为12。分别取试样100mL于5只250mL烧杯中,各加双氧水0.5mL和硫酸亚铁溶液0.1mL,氧化5h后加稀硫酸调节试液的pH约为3,加焦亚硫酸钠溶液2mL,搅拌均匀,10min后加沉淀剂2mL,搅拌后再加稀硫酸或氢氧化钠溶液调节试液的pH分别为4.0、4.5、5.0、5.5和6.0,放置60min后用定量滤纸过滤试液。以原子吸收分光光度法测定滤液中锌和镍的质量浓度(无需消解),结果列于表1。

试验表明,pH在4.5~5.5的范围内沉淀处理后,锌少于1.5mg/L,镍少于0.5mg/L,满足GB21900–2008《电镀污染物排放标准》中“表2”的要求。当pH5.5时,废水中的脂肪族多胺类配位剂对镍的配位能力增强,镍的处理结果难以达标。

2.2 氧化时pH的影响

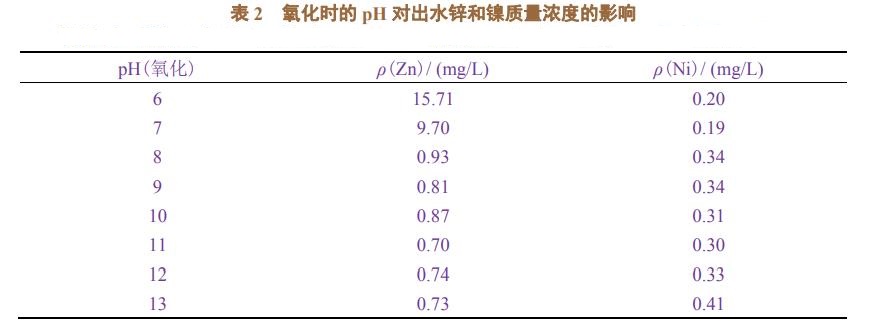

取8份各100mL的碱性锌镍合金电镀废水分别置于8只250mL的烧杯中,分别用稀硫酸或氢氧化钠将各试液pH调节至6、7、8、9、10、11、12和13后,加双氧水0.5mL和硫酸亚铁溶液0.1mL,氧化5h后用稀硫酸调节试液的pH至4左右,再加焦亚硫酸钠溶液2mL,搅拌后加沉淀剂2mL,用稀硫酸或氢氧化钠溶液调节试液的pH至5左右,放置60min后用定量滤纸过滤试液,测定滤液中锌和镍的质量浓度,结果列于表2。实验表明,用双氧水氧化废水中的配位剂需在pH>8的条件下进行。本工艺规定氧化时的pH范围是8~13。

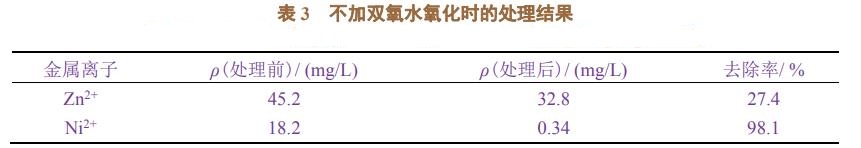

2.3 双氧水氧化对重金属离子去除率的影响

取碱性锌镍合金电镀废水试样100mL于250mL烧杯中,加稀硫酸调节试液pH至5左右,搅拌下加沉淀剂2mL,放置60min后用定量滤纸过滤试液,测得滤液中锌和镍的质量浓度列于表3。二甲基二硫代氨基甲酸钠对镍的沉淀能力极强,碱性锌镍合金电镀废水中的配位剂对镍的处理影响不大,但二甲基二硫代氨基甲酸钠对锌的沉淀能力较弱,在有羟基羧酸类配位剂存在的情况下,二甲基二硫代氨基甲酸钠不能有效去除锌。对比表2和表3中的数据可知,在废水处理中必须首先破坏羟基羧酸类配位剂。

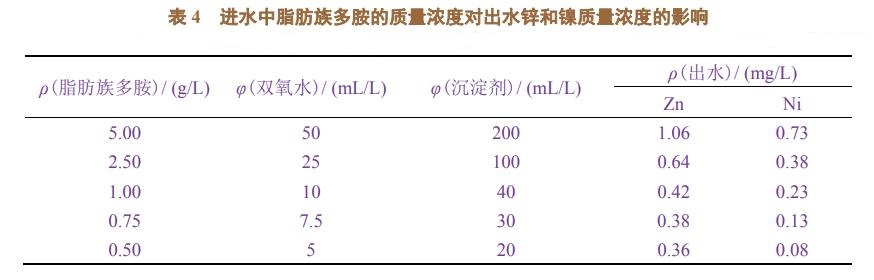

2.4 废水脂肪族多胺浓度对处理结果的影响

在常温条件下,碱性锌镍合金电镀废水中的脂肪族多胺不能被双氧水氧化,废水处理前后其浓度基本不变。试验表明,在沉淀剂加入量一定的情况下,进水中脂肪族多胺的浓度对锌和镍的处理结果有一定的影响。某碱性锌镍合金镀液含脂肪族多胺约50g/L,Zn和Ni的质量浓度分别为9.68g/L和1.76g/L。将该镀液分别稀释10、20、50、75和100倍来模拟锌镍合金电镀废水,取各稀释液1000mL,分别用稀硫酸调节试液pH至11左右,加硫酸亚铁溶液1mL后再分别加双氧水50、25、10、7.5和5mL,放置1d后加稀硫酸调节试液pH至3左右,加焦亚硫酸钠还原残留的双氧水,再分别加沉淀剂200、100、40、30和20mL,然后以氢氧化钠溶液调节试液pH约等于5。过滤分离沉淀物后测定滤液中的锌和镍,结果列于表4。可见随着废水中脂肪族多胺质量浓度的增大,处理后试液中残留的锌和镍增多。当脂肪族多胺的质量浓度不高于5g/L时,锌的处理结果满足GB21900–2008中“表2”的要求,但镍只能满足“表1”的要求(总锌限值2.0mg/L,总镍限值1.0mg/L);当脂肪族多胺为0.6~2.5g/L时,处理后锌满足“表3”的要求(总锌限值1.0mg/L,总镍限值0.1mg/L),镍满足“表2”的要求;当脂肪族多胺的质量浓度低至0.5g/L时,出水中的锌和镍均满足“表3”的限值要求。

3、结语

华东地区一些电镀废水处理厂已使用上述双氧水氧化−重金属捕捉剂沉淀工艺处理碱性锌镍合金电镀废水长达3年多,达到了预期的效果。目前,各电镀厂的锌镍合金电镀废水浓度较高,按本法处理能达到GB21900–2008中“表2”的要求,但一般还达不到“表3”的要求。(来源:广州超邦化工有限公司)