黄金冶炼多采用湿式冶炼,即通过氰化提金技术获得,氰化物对金、银的提取效果好,但同时矿石中的其他金属物质铜、砷等也被氰化物溶出。大多数的黄金冶炼厂会对含氰废水进行回用,但是随着循环使用次数的增加,废水中铜、铁、砷、钠和硫酸根等逐渐积累,含盐量增加,游离氰会与重金属离子结合为氰的络合物,对氰化浸金工艺造成不利影响。冶炼厂开路部分的含氰废水已经成为黄金湿法冶炼企业最主要的污染排放源,必须进行有效处理。

含氰废水具有成分复杂、含盐量高、污染物浓度高等特点,特别是含有氰化物,Tl、Hg、Cd、Cr(VI)和As等多种重金属。氰化物在水体中的形态可以分为游离氰和络合氰2种。游离氰在pH<8.5的条件下以HCN挥发,碱性条件下,以CN-存在,通常与重金属离子形成络合态。不同重金属与氰化物的络合态稳定程度不相同,CN-与Cr和Zn的络合物稳定性较差,与Fe和Co的络合物稳定性最好。

2种形态的氰化物对环境都有严重的危害。进入水体中的氰化物对水生物的影响较大,水中CN-对鱼类的致死浓度为0.04~0.10mg/L。氰化物为剧毒物质,长期接触对人体甲状腺和神经系统都有所损害,皮肤接触含氰液体会引起刺激和溃疡,对人致死量为0.15~0.20g左右。因此,为了防止含氰废水的直接排放造成污染水体,危害人畜和农、牧、渔业生产的严重后果,有必要加强对含氰废水进行深度处理。

根据废水处理目标,即氰化物和重金属的去向,可分为破坏法和分离回收法2大类。破坏法包括化学氧化法和生物降解法。根据氧化方式的不同,化学氧化法包括氧化剂法(如SO2/空气法、H2O2氧化法、O3氧化法、氯氧化法)和电化学氧化法等;生物法是利用微生物和植物等降解氰化物。分离回收法是通过物理和化学法回收氰化物和部分有价金属,可实现资源再利用,其中包括酸化回收法、溶剂萃取法、离子交换法和膜分离法等。不同浓度的含氰废水宜采用不同的处理方法,如高浓度的含氰废水以分离回收法为主,对于低浓度的含氰废水宜采用直接降解的方法处理。

目前,SO2/空气法、氯化法和酸化回收法、沉淀法等已在含氰废水处理中得到了广泛应用,但这些方法仍存在药剂成本高、处理效率低和造成二次污染等问题,仍需要进一步改进。近年来,一些研究者提出采用H2O2氧化法、电化学氧化、膜法等技术对含氰废水进行深度处理,可实现含氰废水达标排放或循环再利用,展示出较好的应用前景。

随着黄金湿法冶炼生产行业环保要求的日益提高,及对氰化物和重金属等污染物的严格排放标准,促进了含氰废水处理新技术的研发和应用,也为其“零排放”提供新的解决方案。本论文针对处理黄金湿法冶金含氰废水的方法技术进行综述,阐明不同废水处理技术的优缺点及存在问题。对含氰废水处理技术所取得的新进展进行归纳总结,可促进高效节能的废水处理技术在黄金湿法冶炼含氰废水治理中的推广应用。

1、破坏法

1.1 氯氧化法

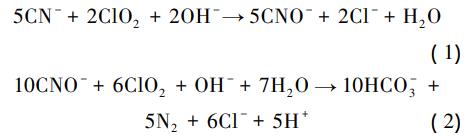

氯氧化法是采用氯氧化废水中的氰化物,使其降解为低毒或无毒物质的方法。氯氧化剂主要有二氧化氯、次氯酸钠、次氯酸钙、液氯和氯气等。目前有碱性氯化和酸性氯化2种方法。碱性氯化法是在pH值为碱性时,高价氯首先将废水中的氰化物氧化为氰酸盐,进而将其氧化为CO2和N2等无害物质。以ClO2为例,其反应式为:

该方法在国内外已经得到广泛应用,其运行所需设备简单,可间歇或连续运行,氯氧化药剂种类多,处理后出水中CN-质量浓度可小于0.1mg/L。但当废水中含有亚铁氰络合物时,铁氰络合物被氧化溶解,所需药剂量增大,费用增多。该方法不能回收CN-,化害为利,且处理过程产生余氯,污染环境,水中积累的氯化物会对设备造成腐蚀。紫金矿业采用碱性二氧化氯法处理含氰废水,在处理条件:pH值显碱性,在8.5~11.5之间,反应速率较快,30min内除氰效率可达到99%。酸性氯氧化法的开发是在碱性氯氧化法基础上的改进,主要区别在于氯的存在形式不同,带来的处理效果不同。酸性条件下,氯以HClO形式存在,其氧化性较碱性条件下的ClO-更强。金厂峪金矿将其用于含氰废水处理中,废水能够100%达标排放。酸性氯氧化法不仅氧化能力强而且可避免逸出氯气和氯化氰,同时降低了废水中的余氯,能减少二次污染,防止工作环境被污染。

1.2 SO2/空气氧化法

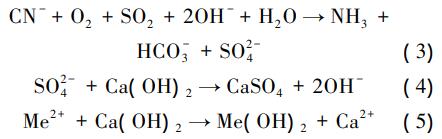

SO2/空气氧化法(因科法)最初由Inco公司在1982年研发,该法不仅能够处理游离CN-,还能够去除含氰配合物。采用SO2与空气混合,pH值调节剂通常选择石灰,催化剂选择铜离子,氧化氰化物生成HCO-3和NH3。国内外矿山均有工业应用。其反应式可表达为:

反应可选用焙烧SO2烟气作氧化剂或其它的应用工艺,如液体SO2形式、燃烧廉价的元素硫、黄铁矿、亚硫酸钠法和焦亚硫酸钠法。该方法可处理废水和矿渣中多种形态的氰化物,包括游离CN-、分子氰、氰与金属离子的络合物。山东招远黄金冶炼厂采用该方法实现了氰化物的去除率达99.9%。新城金矿采用焦亚硫酸钠空气法处理尾矿库废水,出水中CN-浓度可达标排放,但是该方法不能有效地去除SCN-,废水中贵金属和重金属不能被回收再利用。技术条件主要对温度和催化剂有所要求,反应温度在5~60℃,高温条件下,有利于反应的进行,铜离子作为催化剂,能够起到催化及缓冲作用。相比氯氧化法,其药剂易得且消耗量少,此方面成本较低。但是,以SO2作为反应物,在反应过程中过量或泄露都会造成一定的污染问题,经处理后的水以石膏渣中和会产生CaSO4和含氰固体沉淀,堵塞管路。在处理含氰废水的过程中应注意产生废气和废渣的二次污染问题。

1.3 H2O2氧化法

H2O2氧化法处理含氰废水,以H2O2作为氧化剂,pH值在9.5~11.0,铜离子或甲醛作催化剂,首先将CN-氧化成CNO-,CNO-进一步水解,生成铵根和碳酸根。其主要化学式为:

反应过程中,铁氰络合离子与其他金属以铁氰络合盐形成沉淀,废水在碱性条件下,金属铜、锌和钡等能够生成对应的氢氧化物沉淀得到去除。该方法主要应用于处理低浓度含氰废水,处理后的废水可循环使用,由于废水中重金属被去除,对金的浸出更有利。但H2O2运输不便,实际应用中易分解且易与其他有机物反应等,其投加量一般远远大于理论计算值。以过渡金属(Cu、Ag、V和Th)作为触媒可以明显提高反应速率,但价格较贵,处理成本高。

1.4 臭氧氧化法

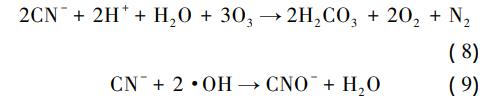

臭氧氧化法,其中臭氧的制备一般是氧气在高压高频电荷通过电晕放电产生,其氧化电位高,氧化能力极强。臭氧在水中与污染物的反应分为直接氧化和间接氧化2条途径,直接氧化是臭氧将氰化物、硫氰化物氧化分解成氮气和碳酸氢盐;间接氧化是在碱性介质中,O3可与OH-反应产生•OH自由基,再与氰化物反应。主要化学反应为:

臭氧氧化法适用于中低浓度的含氰废液,较难去除络合较稳定的亚铁氰化物和铁氰化物。彭新平进行了实验研究,实验装置主要包括臭氧发生器、反应器和尾气收集装置,臭氧产生量为1.5g/h时,总氰去除率可达到92.3%,同时能够去除COD。臭氧氧化法操作工艺简单,氧化彻底,不易产生二次污染,在部分难处理工业废水的处理中已经得到应用。

2、分离回收法

2.1 沉淀法

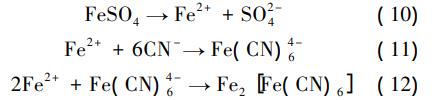

沉淀法一般采用硫酸铜、硫酸锌或硫酸亚铁作为沉淀剂与废水中的氰化物和金属离子等组分沉淀的方法。普鲁士蓝沉淀,是在含氰废水中加入含铁离子的化合物(硫酸亚铁),氰化物转化为不溶的3价铁/亚铁氰化物(普鲁士蓝型不溶性化合物),沉淀过滤除去,其反应方式如下:

氰化亚铜沉淀净化法是在pH值为碱性条件下将CuSO4和FeSO4溶液混合后加至氰化废液中,氰化物与CuSO4反应产生氰化亚铜沉淀,同时废水中的其他金属可与Fe(OH)3产生共同沉淀,同时去除氰化物和重金属。加拿大Hemlo金矿采用此方法处理含氰废水,总氰含量<0.5mg/L。硫酸锌沉淀,即含氰废水中加入ZnSO4,氰化物以Zn(CN)2的形式沉淀析出,经H2SO4酸化沉淀,可回收Zn(CN)2和ZnSO4。针对高质量浓度SCN-污水而开发的两步沉淀法,主要是分2步加入Cu+和CaO,分别生成CuSCN和CaSO4沉淀,被处理废水可实现闭路循环使用。

沉淀法多用于处理浓度较高的含氰废水,可回收利用废水中部分氰化物和重金属,具有一定的经济效益,但对药剂的依赖和消耗量大,会产生大量的泥渣,其中亚铁氰化物在自然条件下能够发生分解,会造成二次污染,工厂应用中需结合其他工艺进行深度处理才能实现达标排放。

2.2 酸化挥发-碱吸收法

酸化挥发-碱吸收法是一种较成熟的处理高浓度含氰废水的方法,该方法在国内外均有应用案例。其反应机理为:

在H2SO4处理或通入SO2的酸性条件下,加热含氰废水至30~40℃,用压缩空气或蒸汽进行气提,HCN挥发溢出,被碱液吸收,得到可再利用的氰化物溶液,同时可通过浓缩过滤,回收部分CuCN和CuSCN。工艺条件控制到位时,溶液中残余的氰质量浓度可小于5mg/L,加拿大HudsonBay矿场冶炼厂通过该法回收91%的氰化物。新疆金铬矿业采用酸化回收法处理含氰贫液,处理后贫液可工业回用,并回收氰化钠再利用,可减少新水用量,有益环境。该方法能够回收资源性物质并循环利用,但也存在一些缺点,例如设备投资和运行成本高;另外,气提操作过程中存在氰化物泄露的风险,需要使用的企业应高度重视并提供相应的预防。

2.3 离子交换法

离子交换法是利用吸附树脂对氰化物结合进而进行分离。氰化废水中CN-、SCN-对阴离子交换树脂有很强的亲和力。离子交换法原理为:

离子交换法处理含氰废水能够实现水质达标排放或循环使用,废水中的氰和金属可回收再利用,无需固液分离。该法能够去除不同形态的氰化物,包括游离氰、金属氰络合物、硫氰酸盐。目前主要问题包括多离子体系的离子选择性、离子间竞争、结合与洗脱;树脂使用过程中需要频繁再生,工艺复杂,处理成本高;离子交换树脂材质性能有待加强(机械强度有限,容量小)。离子交换法在实验室和中试中已经取得令人满意的结果,但目前工业上还没有得到广泛应用。

2.4 膜法

在黄金冶炼废水的处理中,膜法处理主要包括液膜法、气态膜法和电渗析分离技术。液膜法处理的原理是根据氰根在不同条件下存在形态不同,对其进行分离。液膜法的组成包括外水相、有机相、内水相,含氰废水在外水相酸化,产生的HCN进入有机相,并通过有机相液膜,被内水相中的NaOH溶液吸收,反应生成NaCN。中国科学院大连化物所采用液膜法处理河北蓟县花山金矿废水规模为10t/d,并进行了资源回收。液膜分离技术相对于溶剂萃取等传统手段具有选择性好、分离效率高和操作简单等多种优点,但目前应用成本高,多适合游离态氰根离子的去除。

空气膜吸收法是采用具有选择性的疏水性材料组成膜组件,膜一侧为经酸化后HCN气体,另一侧为氢氧化钠吸收液,HCN可透过膜被吸收,水溶液则不能渗透到膜孔中。空气膜吸收法具有能耗低、无二次污染、操作简单且处理效果好等优点,值得进一步研究和推广应用。

电渗析法处理含氰废水,是在直流电场作用下,带电离子CN-和金属离子透过选择性离子交换膜从水溶液中与其他不带电组分分离。采用电渗析法处理含氰废水,可以实现在降低目标污染物浓度的同时,对废水脱盐并回收浓缩液中的有用成分。该技术在咸水脱盐、工业废水处理及软化食品等领域中已被证明是一种有效的方法。值得注意的是,在应用过程中解决好膜堵塞和膜污染等问题,将有利于装置长期稳定运行。电渗析法是一种膜分离与电化学相结合的水处理技术,研发抗污染性能好的膜材料和抗腐蚀性好的电极材料,有利于降低其应用成本。

2.5 电化学法

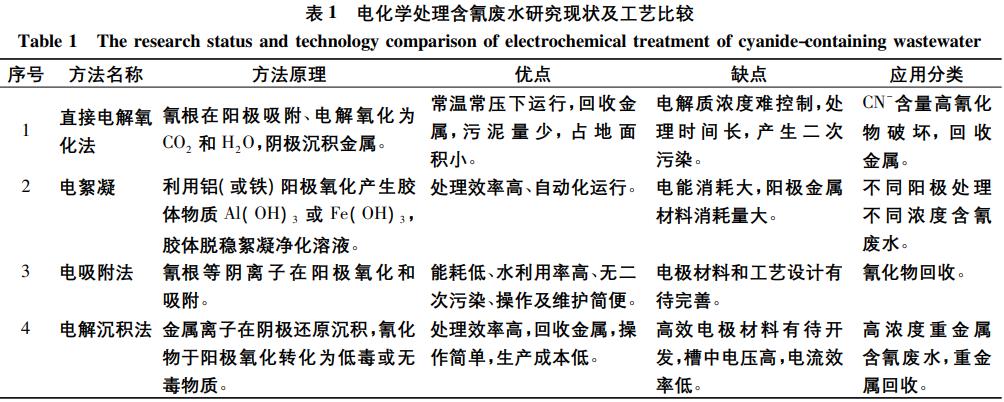

电化学法在含氰废水处理中的应用,主要有直接电解氧化法、电解沉积法、电絮凝及电吸附法等,其特点是在特定的电化学反应装置中,由于电场的作用,水中带电离子产生一系列物理、电化学反应,实现处理污染物的同时回收CN-或重金属离子。具体电化学处理含氰废水研究现状及工艺比较如表1。

电化学法在处理含氰废水的工艺中,可单独使用或与其他技术单元联合使用达到处理目标。李仕雄等处理黄金冶炼含氰废水,采用焦亚硫酸钠破氰-电絮凝法,实现了技术间优势互补,处理后水质可满足工厂回用要求。

研发具有良好催化性能和抗腐蚀性的电极材料,是电化学技术广泛推广应用的良好基础,也更利于其在含氰废水处理中的应用。

3、新技术处理含氰废水

3.1 新方法及组合工艺

在综合比较不同工艺的基础上,探索新方法、新工艺及多种方法联合应用的工艺,将有利于高效节能的治理冶金含氰废水,实现达标排放和资源化利用。

处理含氰废水新技术的研发,一方面是克服传统方法的不足;一方面根据其特点,将其他领域成熟的方法应用于氰化废水的处理中,满足其处理要求,实现废水的无害化和资源化。汪明耀等采用双极膜电渗析处理黄金冶炼废水,通过电解硫化钠,在产生酸碱的同时去除重金属离子。光催化降解法是光催化剂在紫外光/太阳光的条件下氧化降解氰化物,实验室条件下可实现CN-<0.5mg/L。光电复合催化中以TiO2作为催化剂,在卤素灯的条件下对含氰废水中的氰化物的降解率为93%。辐照技术用于处理含氰废水,是通过发射γ射线照射水和其他介质,从而产生一系列的自由基、电子空穴、离子基及氧化氰根,将其分解为一系列无毒或低毒的中间产物,提高氰化废水的可生化降解性。该方法反应速率快,但是在实际应用方面还需要克服自由基与有机物反应的选择性差,造成的能耗大,成本高等问题。

针对含氰废水处理后达标排放,采用联合工艺,即多种技术在处理含氰废水不同阶段的组合使用,协同处理,以期达到在回收废水中贵金属及其他资源的同时,避免造成二次污染,实现达标排放。例如将SO2/空气氧化法与酸化回收法结合,硫酸锌沉淀-电吸附联合使用,次氯酸钠两段氧化-活性炭吸附法。联合工艺并非简单工艺的组合,是经过优化各级工艺对含氰废水的处理,实现含氰废水的无害化和资源化。

3.2 “零排放”脱盐工艺

针对湿法冶金废水在经过多级应用及处理后,存在大量杂质离子的积累,不经脱盐单元处理,会导致废水含盐量过高,无法达到回用的指标,且易造成管道阀门处阻塞等问题,所提出的含氰废水处理后系统循环使用不外排的“零排放”工艺。

对于实现含氰废水系统回用,一般选择在常规工艺中联合脱盐处理技术,主要包括膜分离法(电渗析、反渗透)、离子交换、多效蒸发和机械压缩蒸发等方法,经过脱盐的氰化废水可以在工艺中循环使用,实现“零排放”目标。分析不同方法的利弊,反渗透膜(RO膜)脱盐主要应用于污染小、盐分低的废水深度处理。离子交换法单独应用在废水处理过程中容易受到污染,主要可用于需金属回收的工艺中。电渗析和蒸发工艺广泛应用于高盐度废水,对比蒸发工艺,电渗析脱盐产水率和水的利用率较高,但存在膜污染问题,一般对进水进行预处理,增加其使用寿命。蒸发工艺多用于蒸发处置最终残留溶液,但在投资和设备维护方面的成本仍然较高。多种方法联合使用处理冶金含氰废水可以实现技术间的优势互补,能够高效的满足实际处理要求,便于工业应用。

4、总结与展望

本论文综述了近年来国内外黄金湿法冶炼产生的含氰废水处理技术的特点,展望了发展趋势,为含氰废水处理技术研究和应用提供一定的参考。就含氰废水的处理技术和研发方向来看,黄金湿法冶炼废水处理技术多面向氰化物和重金属的回收及资源化,并做到水的循环回用。减排及“零排放”的技术和工艺的应用将有助于湿法冶金工艺走清洁生产之路。在实际工业运行中,需根据废水水质、规模大小、经济要求、处理目标(达标排放或“零排放”),来选择制定符合实际的处理方法。(来源:郑州中科新兴产业技术研究院,鞍钢集团工程技术有限公司,灵宝黄金集团股份有限公司,北京市过程污染控制工程研究中心,中国科学院过程工程研究所)