印染废水具有水量大、COD浓度高、可生化性差、色度深、成分复杂、水质变化大等特点,纺织印染是佛山市某镇的传统支柱产业之一,企业众多,但分布散乱,难以统一管理,所排放的印染废水对当地水环境造成严重污染。因此,若将一些分布在城区中心或分散在不同地方的印染企业集中在一个工业园区,形成较大生产规模的纺织印染区,对生产过程中产生的印染废水进行集中处理,既能杜绝企业的偷排现象,又能提高运行管理水平和废水达标排放率。基于此,该镇于1999年开工建设工业园区,2003年引入了一批大型纺织印染企业,同时带动一大批外地和本地的纺织企业入园投资建厂。2007年,园区污水处理厂一期工程(3万吨/日)建成并投入试运行,二期工程(3万吨/日)也于2009年建成运行,总设计处理水量为6万吨/日,主要收集处理园区内的印染废水和部分生活污水。

1、设计水质情况及工艺流程

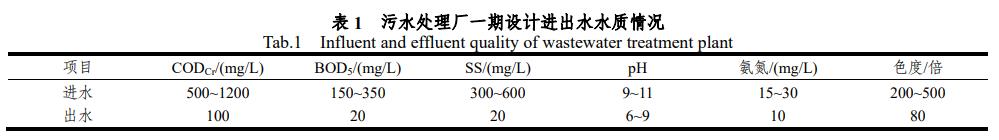

工业园内印染企业以染整、印花工序为主,污水处理厂一期工程设计进出水水质指标如表1所示,出水水质除色度外执行《广东省水污染物排放限值》(DB44/26-2001)第二时段一级标准。

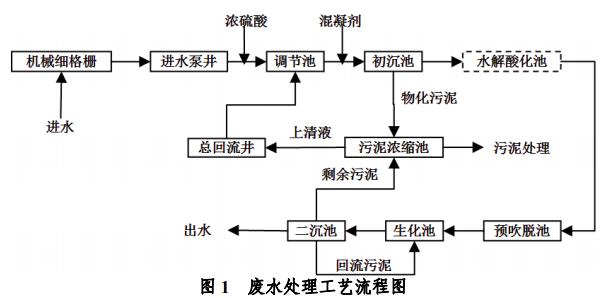

印染废水处理通常以“物化+生化”的组合工艺为主。根据工业园区印染废水水质特点,同时考虑处理成本,污水处理厂一期工程采用“混凝沉淀+水解酸化+活性污泥法”工艺,具体流程如图1所示:

2、主要构筑物及设备参数

2.1 进水集水池

渠道尺寸:10m×2m×2m。收集工业园内的各印染企业的排水。各印染企业均安装有独立的排水管道,实行“一厂一管”制度,将其生产过程中产生的废水排入污水处理厂,各管道的进出口配备电磁流量计,出水口配有24小时混合水样采集器。污水处理厂根据印染企业排放废水的水质和水量进行收费。

2.2 进水泵井

格栅渠道尺寸:10.5m×1.25m×2.55m,进水泵井尺寸:38m×10m×4m。设有2台机械细格栅,栅隙5mm,2台双曲面搅拌器,6台干式提升泵,配备浓硫酸投加装置。

2.3 调节池

尺寸:47m×33m×6m,设有6台搅拌器,4台干式提升泵,池顶安装2组冷却塔,配置2台干式增压泵。池体末端设置有加药混凝区。

2.4 初沉池

尺寸:直径40m×6m,采用中进周出的辐流式沉淀池,2组并列运行。各设有1台刮泥机,2台螺杆排泥泵。

2.5 水解酸化池

尺寸:100m×35m×6m,设有10台水下推流器。由于印染废水可生化性较差的特点,污水处理工艺采用水解酸化工艺以提高废水的可生化性。然而在实际运行过程中发现,废水经混凝沉淀后的B/C约为0.5,表明其可生化性较好,且经水解酸化池后,废水的可生化性并未改善。因此,在2013年8月对污水处理厂一期工程进行改造,废水经初沉池后直接跨越水解酸化池进入预吹脱池,然后经活性污泥法生化处理,后期稳定运行效果表明,改造后的生化系统处理效率并未受到任何影响。

2.6 预吹脱池

尺寸:14m×35m×6m。池底均匀分布有130根管式微孔曝气器,对废水进行预曝气处理,吹脱废水中的部分硫化物,以降低生化池进水中的硫化物含量。

2.7 生化池

尺寸:114m×23m×6m,采用推流式曝气池,2组并列运行,每组均采用独立分格推流式活性污泥法,由三面横向设置的挡墙(挡墙底部镂空或设置若干个小孔)将之分隔为四段,四段的容积比为15∶61∶15∶9,废水经挡墙底部或孔洞流入下一段,最后出水经末端顶部溢流孔流入二沉池。这种独立分格的推流式曝气池兼具推流式和完全混合式两者的优点,不仅具有较强的生化反应推动力和反应速率,而且具有较强的耐冲击负荷能力[4]。每组生化池池底均匀分布有1494根管式微孔曝气器,将压缩空气鼓入泥水混合液中,提供微生物所需溶解氧,并对泥水混合液进行搅拌,使溶解氧、污水和活性污泥充分结合。

2.8 二沉池

尺寸:直径50m×6m,采用中进周出的辐流式沉淀池,2组并列运行。各设有1台刮泥机,共5台外回流泵,1台剩余污泥泵。

2.9 污泥浓缩池

尺寸:直径17.2m×5m,采用中进周出的沉淀池结构,4组,设6台污泥输送泵。接收来自初沉池的物化污泥和二沉池的剩余污泥,将浓缩污泥输送至脱水机房,上清液溢流至总回流井。

2.10 总回流井

尺寸:5m×5m×4m,设有3台回流泵。收集厂内生活污水、污泥浓缩池上清液及脱水机房产生的污水,并输送至一期调节池。

3、处理效果及运行中存在的问题

3.1 处理效果

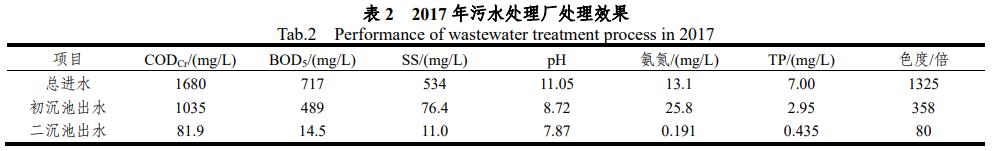

2017年污水处理厂一期工程各工艺段日均进出水水质如表2所示:

从2017年污水处理各工艺段进出水水质可以看出,“混凝沉淀+活性污泥法”对该废水具有较好的处理效果。原水水质pH值较高,平均达11.05左右,先使用浓硫酸将废水pH调节至8.5~9.5,然后进入调节池经简单均质后,在出水端投加硫酸亚铁和非离子聚丙烯酰胺,经管道混合器充分混合后进入初沉池进行泥水分离,可去除绝大部分的细小纤维等杂质,并有效降低废水中的SS和色度,去除率分别可达85%和70%,COD去除率约为38%。废水经过调节池和初沉池时,由于处在一个厌氧(或缺氧)的环境下,废水中的有机氮(尿素、氨基酸等)发生氨化作用,转换成为氨氮,所以初沉池出水中的氨氮含量会比进水中的高。废水中的磷有两种形式,一种是颗粒性磷(不溶解性磷),一种是溶解性磷(磷酸盐等),经过调节池的物化混凝和初沉池的泥水分离后,大部分的颗粒性磷得以去除,废水中58%的磷在物化阶段被去除。初沉池出水进入后续生化处理,废水中的有机物、氮、磷等污染物被活性污泥中的微生物吸附降解后得到有效去除,COD、BOD5和氨氮的去除率均达95%以上,TP的去除率达85%以上。

3.2 运行中存在的问题

(1)污水处理厂一期工程接收来自20多家印染企业的废水,各企业排放废水的水质差异较大,为避免进入生化池的废水水质产生较大波动,调节池要尽可能保持高液位运行,以充分发挥调节池的均质功能;另外各印染企业每天的排水时间没有规律,调节池经常会面临溢流的危险,污水处理厂专门成立巡检部门对外厂来水水量进行调控,安排企业错峰排水。

(2)污水处理厂一期工程采用的普通活性污泥法,对废水中TP的去除主要是依靠活性污泥对磷的普通吸附以及剩余污泥的排放,因此对TP的去除率不高。长期的运行结果表明,只有当生化池进水的TP低于3mg/L时,出水的TP才有可能低于0.5mg/L。在2015年之前,物化阶段仅投加非离子聚丙烯酰胺,经简单的絮凝沉淀后,沉淀池出水TP一般都在4mg/L左右,二沉池出水TP则在1mg/L以上。后来通过比选确定硫酸亚铁(Fe2+有效含量为30%)和非离子聚丙烯酰胺联用,沉淀池出水TP能稳定控制在3mg/L左右。

(3)印染废水有一个水温偏高的特点,每年的6~9月份,污水处理厂生化池水温一般在40℃左右,最高会达44℃。水温高会导致溶氧效率降低,为保证生化池具有足够的DO,一般都会过量曝气,生化系统因而会容易出现污泥分解的情况,直接影响生化处理效果。经过长时间的调整发现,将污泥浓度控制在2500mg/L左右,适当提高污泥负荷,能尽量避免出现污泥分解的问题。

(4)在法定节假日期间,大部分印染企业都会停产,污水厂处于“少水”或“无水”状态,因此需提前利用厂区构筑物临时储存废水,并适当减少处理水量,确保节假日期间维持生化池中活性污泥微生物的生存所需。特别是在春节期间,大部分印染企业会停产长达半个月时间,此时污水处理厂除提前储水外,还要预备足够的碳源、氮源和磷源等营养物。

4、结论与探讨

(1)该印染工业园废水可生化性较好,B/C值约为0.5,在工艺选择上可不设水解酸化工艺,“物化混凝+活性污泥法”组合工艺对废水处理效果较好,混凝沉淀能有效降低废水SS和色度,并去除部分COD。整体工艺对COD、BOD5和氨氮的去除率均可达95%以上,对TP的去除率达85%以上。

(2)该污水处理厂的运行管理难点在于对生化系统的运行调控。由于印染废水水质复杂,如果不能提前对生化系统的耐冲击性进行预判并加以调控,活性污泥性状很容易出现异常,从而导致出水水质超标。因此,为保证污水处理厂出水稳定达标,除运行人员应具有较高的技术管理水平外,还应在生化工艺后端补充应急措施,如强化混凝工艺等。

(3)该污水处理厂自动化程度不高,缺少在线数据监控,劳动强度和管理难度较高。因此自动化程度的提高是今后工艺改造的重点方向。

(4)工业园区各印染企业排放废水水质水量对污水处理厂的运行工况影响较大,污水处理厂除加强自身管理外,还应加强与各印染企业的沟通协调,从源头监控,尽可能减少厂区来水水质水量的波动。(来源:广州市京水水务有限公司)