印染行业是我国工业企业中的高耗水行业之一,资料显示,我国印染废水每年向自然排放为18.4亿t,印染废水占工业废水排放比例高达35%,但废水中水回用率不足10%。同时,印染废水具有排放水量大、有机物含量高、色度深、碱性大、盐分高等特点。因此,开发印染废水高效再生技术,提高印染废水回用率是印染行业发展的趋势,是实现该行业绿色转型的关键,同时也是完成印染行业节水和减排清洁生产目标的重要手段。

1、印染废水处理回用方法

1.1 印染废水处理方法

印染废水处理技术主要包括化学法、物理法、物理化学法、生物化学法等。物理方法中膜分离技术是当前发展最快的水处理技术,印染废水处理后出水水质较好,可以直接回用于生产,存在问题主要是投资费用较高,膜件寿命较短和后期处理难度大等问题。化学法常用的氧化剂包含Fenton试剂和臭氧,Fenton试剂优点主要操作简单,反应迅速,易产生絮凝,缺点是处理成本高、氧化效率差,氧化剂的利用率低等问题。物理化学法中常用的吸附剂是活性炭,具有吸附脱色效果好、亲水性强等优点,主要应用于低浓度的废水处理或深度处理工艺。生化法中好氧生物处理对BOD的去除效果率较好,但是对于色度和COD去除效率较差;厌氧生物处理优点主要是易水解难生物降解的有机物,但不能完全降解有机污染物。因此,国内外印染废水的处理多数采用厌氧和好氧联合工艺。

1.2 印染废水回用方法

印染纺织废水成分复杂和难度大,难以形成一种特定的处理回用工艺,因此国内印染纺织企业选择废水处理回用工艺主要是依据自身废水成分特点和回用水质要求,常用的处理与回用工艺如下:

(1)印染混合废水+气浮+厌氧生物处理+混凝沉淀(助凝剂+絮凝剂+活性炭)+膜生物处理+中水回用。膜生物反应处理法是由膜分离与生物化法法相结合的水处理技术,该处理法优点可保持活性污泥的高浓度,通过降低污泥负荷达到减少污泥产生量目的。徐开枝通过实验证明,某厂印染废水进水通过MBRNF组合工艺对废水进行深度处理,水质符合《再生水水质标准SL368-2006》的回用标准。

(2)印染混合废水+二级生化处理+臭氧氧化+过滤/吸附+中水回用。Gregon等人证明氧化法+活性污泥生物法处理印染废水并回用,处理成本远远低于膜分离处理技术且出水水质达到回用标准,可用于生产及设备清洗工序。

(3)印染废水+二级生物化学处理法+臭氧氧化法+膜分离处理(UF+RO)+中水回用。膜分离处理技术中常用工艺为超滤(NF)和反渗透(RO),应用于印染废水回用工程,主要优点为能够有效处理废水中有机物,脱盐效果明显。张广文通过膜分离处理技术处理某纺织厂的印染污水,该处理方法既能保证出水的水质,并且处理后废水回用于生产环节。

2、广东省某印染纺织园区废水处理工程实例分析

2.1 废水处理回用方法

广东省某工业园区有印染、纺织等企业70余家,日产生废水8万m3。废水排放到工业园区某污水处理厂集中处理,通过中水回用系统回用于工业园区生产企业,废水处理及回用采用1.2章节中第三种方法“印染混合废水+二级生化处理+臭氧氧化+膜组合技术(UF+RO)+回用”,主要处理工艺介绍如下:

(1)臭氧氧化

臭氧反应池对浓水中浓缩的COD和色度去除效果显著,保障后续膜处理工艺的运行。臭氧反应池通过微孔扩散器将臭氧发生器产生的臭氧扩散于待处理水中,利用臭氧的强氧化性将化工废水中的复杂有机物降解为小分子有机物或无机物。臭氧具有极强的氧化性,能去除绝大部分的有机和无机污染物,作用迅速,不会对环境造成二次污染。

(2)超滤系统UF

超滤系统共设置18套超滤装置,单套净产水340m3/h,每套运行约30min反洗2min,设备轮流开机、清洗、检修。每套含膜元件68支,总共1224支膜,单支膜有效膜面积为72m2或80m2,系统运行为PLC自动控制,易于恢复,有高且稳定的透水量。

园区某污水处理厂采用外压式超滤膜,投资低,过滤稳定,保证被膜截留的物质非常容易通过化学清洗和反洗去除。超滤采用气水反洗和错流过滤等全自动连续的方式运行。错流过滤指进溶质在膜表面流动,透水垂直于进水方向再通过膜,被截留的物资富集在水里,沿进水的流动方向排出膜组件,再返回于进水箱与原水合并,循环返回于超滤系统。错流过滤优点为增大膜的表面液体流速,促使膜表面的凝胶层厚度下降,有效降低膜的污染。

(3)反渗透系统RO

反渗透系统工作机理为超滤后的出水进入反渗透膜组系统(RO),在压力作用下,极微量一价离子透过反渗透膜,经处理后为透过水,透过水进入后续处理设备;而水中的微细胶体和有机物等物质不能透过膜而残留在浓水中,再通过浓水管排出污水管网。反渗透装置处理能力840m3/h,操作压力1.0~1.2MPa,装置水回收率70%,初始脱盐率≥97%,脱COD率≥95%,脱色度率≥95%。

2.2 效益分析

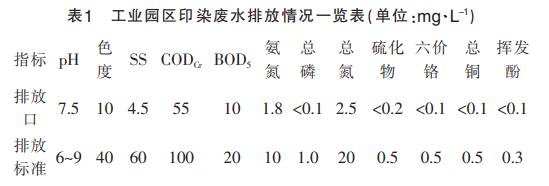

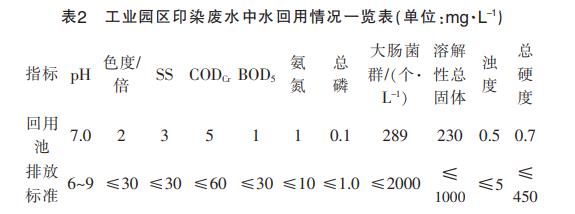

废水排放到某污水处理厂集中处理后,通过中水回用系统回用于工业园区生产企业,中水回用率达到80%以上,废水污染物排放浓度符合广东省《水污染物排放限值》(DB44/26-2001)的第二时段一级标准及《纺织染整工业水污染物排放标准》(GB4287-2012)直接排放标准的要求,中水回用水质满足《再生水水质标准SL368-2006》的要求,实现园区节水和减排清洁生产目标。工业园区印染废水排放和回用情况见表1和表2。

污水处理厂采用超滤、反渗透处理技术对工业园印染废水处理后进行回用,实现工业园区内完善的中水循环回用系统,中水回用率达到83%,实现中水回用量达到2640万吨。经处理后达到回用标准的中水按自来水价供给园区70余家印染纺织企业生产使用,提高水资源的利用率,减排效果明显。

2.3 印染废水回用的环保意义

随着工业化、城镇化进程的加快,工业用水持续增长,水资源供需矛盾日益突出,节约用水和重复用水是创建节水型企业重要的清洁生产手段。在我国的工业企业中,印染纺织企业废水排放占全国总排放废水前五名,同时,印染纺织废水内含多大量难以降解的物质,处理难度大,污染性强。因此,亟需对印染废水开展深度处理并回用,减少对环境带来不利影响。上述广东省某印染纺织园区废水处理回用技术可靠,环保效果明显,可大力推广应用。

印染废水回用的环保效益明显,中国是水资源欠缺的大国,水资源分布严重不平衡,为节约水资源,国家和省政府近期发布《国务院关于实行最严格水资源管理制度的意见》、《工业和信息化部水利部全国节约用水办公室深入推进节水型企业建设工作的通知》、《广东省节约用水办法》、《广东省节水行动实施方案》等文件。印染纺织行业是重点用水行业,提高印染纺织企业工业用水效率,减少企业用水排放,实现中水回用,是实现印染纺织行业可持续发展的重要保障。值得一提的是,广东省制定政策要求印染企业必须入园生产,实现废水集中处理和回用,减少印染废水排放带给周边居住的群众的环境影响,从而达到经济提升和生态环境改善双目的。

从企业生产经营来看,生产成本的控制是印染纺织企业生存发展主要因素,用水成本和处理废水成本占企业总成本的50%以上,因此企业废水循环利用,可减少新鲜水消耗,而且废水通过超膜处理后,水中不含有机物,硬度和色度较低,回用水质指标远远低于纯水水质指标,可提高产品染色效果,实现节水、减排、增效等效益。

3、结语

印染纺织行业废水成分复杂、产生量大而回用率低,亟需开展清洁生产,减少对环境带来不利影响。广东省某印染纺织工业园区根据所排废水特点和回用水质的要求,采用“印染混合废水+二级生化处理+臭氧氧化+膜组合技术(UF+RO)+回用”工艺,技术可靠,环保效果明显,可大力推广应用,实现节水、减排、增效的清洁生产目的。(来源:广东省循环经济和资源综合利用协会)